Steuerung in Echtzeit von Hexagon/Adams und MATLAB/Simulink

Für die Studie eines innovativen Vakuum-Greifsystems zur Extraktion verstrahlter Graphitblöcke

Von Riccardo Chebac, Fabio Vanoni, Alessandro Porta, Fabrizio Campi Politecnico di Milano, Energy Department, Nuclear Engineering Division

Engineering Reality 2024 Ausgabe 1

Accelerate Smart Manufacturing

In der Vergangenheit hat sich Graphit als Moderator und Reflektor in der Nuklearindustrie bewährt. Der Einsatz von Graphit wird im Zusammenhang mit verschiedenen Versuchsreaktoren erwähnt, wie dem Peach Bottom High-Temperature Gas-Cooled Reactor (HTGR), dem Ultra High Temperature Reactor Experiment (UHTREX), dem Molten Salt Reactor Experiment (MSRE) und im nuklearen Antrieb mit Reaktoren wie KIWI und Nuclear Engine for Rocket Vehicle Application (NERVA), sowie mit kommerziellen Reaktortypen wie Magnesium Non-Oxidising (MAGNOX), Reaktor Bolshoy Moshchnosty Kanalny (RBMK) und dem Advanced Gas-cooled Reactor (AGR).

Zwar gibt es Materialien mit besseren Moderationseigenschaften, aber Graphit ist in einer nicht oxidierenden Umgebung chemisch inert und weist eine hohe Temperaturstabilität auf. Zusammen mit den entsprechenden Produktions- und Fertigungstechnologien wurde Graphit deshalb in der Nuklearindustrie bei älteren und graphitmoderierten Reaktoren eingesetzt. Die größten Herausforderungen im Umgang mit diesem Material ergeben sich während der Stilllegung von Nuklearanlagen, insbesondere im Hinblick auf Abfallvolumen und Vorkommen langlebiger Radionuklide, Wigner-Energie und Versprödung des Graphits. Dies führt zu fünfmal höheren Stilllegungskosten und einem zehnmal höheren Abfallvolumen pro MWh im Vergleich zu Leichtwasserreaktoren (LWR).

Deshalb wurden bisher nur vier Stilllegungsprojekte mit dieser Technologie abgeschlossen — mit unterschiedlichem Erfolg: Fort St. Vrain, der gasgekühlte graphitmoderierte Reaktor von Windscale, der GLEEP-Reaktor und der Forschungsreaktor des Brookhaven National Laboratory. Das Verbesserungspotenzial beim Stillegen von Nuklearanlagen auf Basis dieser Technologie ist hoch. Deshalb wurden europäische Projekte wie H2020 Inno4graph geschaffen. Im Zuge der Optimierung gewinnt das Konzept des digitalen Zwillings in der Nuklearindustrie mehr und mehr an Bedeutung. Bei Kraftwerken kann der digitale Zwilling als kombiniertes physisches und analytisches Verfahren zur Modellierung einzelner Komponenten sowie der gesamten Anlage angewendet werden, unabhängig von deren Alter.

Dabei ist sowohl die Analyse als auch die Bereitstellung von operationellen Grenzwerten jederzeit möglich. Gerade bei der Stilllegung von graphitmoderierten Reaktoren handelt es sich um komplexe Projekte mit gefährlichen Aktivitäten und einem hohen Unsicherheitsfaktor. Viele Nuklearanlagen wurden vor der Digitalisierung errichtet, sodass deren Dokumentation veraltet und unvollständig ist. Um eine sichere und effektive Stilllegung bereits lange bestehender Kernanlagen zu gewährleisten, bedarf es neuer Ansätze. Hier kann die Technologie des digitale Zwillings wertvolle Informationen liefern.

Nachfolgend stellen wir deshalb die erste Iteration eines digitalen Zwillings für einen MAGNOX-Reaktor vor, der mit Hexagons Software ADAMS für Mehrkörperdynamik erstellt wurde. Wir beleuchten dabei auf Basis eines Vakuum-Greifsystems alle Aspekte beim Handling von Graphitblöcken. Das Robotermodell verwendet sowohl Bewegungsprofile als auch erstmalig eine Steuerung in Echtzeit zwischen Simulink und ADAMS. Die Steuerung verwendet als Input mechanisch-physikalische Informationen des Systems, um in Echtzeit auf mögliche Szenarien bei der Extraktion des Graphitblocks zu reagieren.

Ein Simulator, gekoppelt mit der Steuerung in Echtzeit, stellt verschiedene vielversprechende Szenarien zur anwenderseitigen Überwachung des Stilllegungsprozesses des graphitmoderierten Kernreaktors dar, was den Entscheidungssprozess deutlich unterstützen kann.

Vorgehensweise

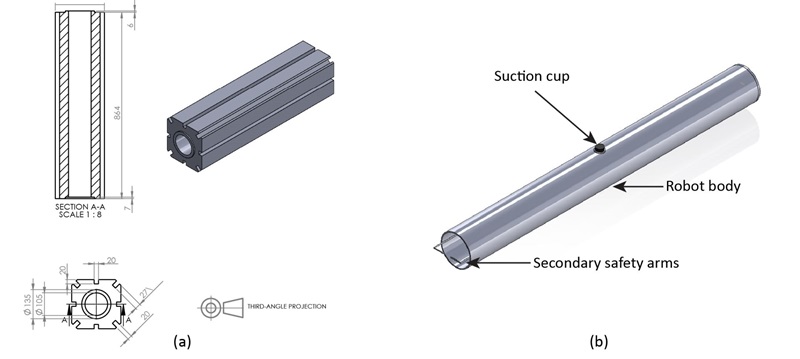

Komponenten und Arbeitsfeld

Die CAD-Modelle zur Untersuchung der Hubkraft in ADAMS View sind in Abbildung 1 dargestellt. Für den Graphitblock (Abbildung 1a) wurde ein detailliertes Modell der geometrischen und physikalischen Eigenschaften des im Latina-Reaktor verwendeten PGA-Graphits mit einem Gewicht von 57,4 kg verwendet. Für den Endeffektor wird ein vereinfachtes Modell (Abbildung 1b) dargestellt, um die Hubkraft des Vakuum-Systems zu untersuchen. Zwei Vakuum-Greifsysteme, mit Translationsbeschränkungen radial zur Mittelachse des Systems, stehen sich diametral gegenüber. Mehrere Sekundärarme wurden als zusätzlicher Schutz für den Fall einer Störung des Vakuum-Systems hinzugefügt.

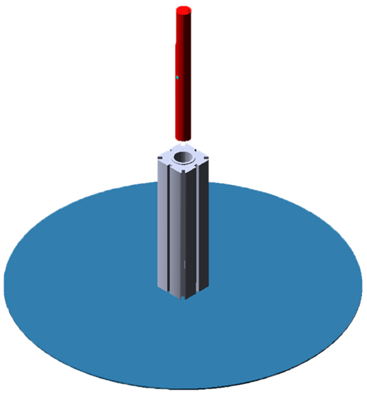

Der verwendete Computer ist ein Dell XPS 15 9570 mit 16 GB RAM, Intel Core i7-8750H CPU, dedizierter Nvidia GeForce GTX 1050 Ti Grafikkarte und Microsoft Windows 10 Betriebssystem. Die Simulationsumgebung in Abbildung 2 zeigt ein realistisches Szenario, das bei der Stilllegung von MAGNOX-Reaktorkernen auftrat.

Der Block und das Hebesystem wurden zentriert und mit Translationsbeschränkungen versehen. Dadurch ist es möglich, das Senken und Heben des Systems sowie die erforderliche Dichtung des Vakuum-Systems zu untersuchen, ohne sich Gedanken über die Blockzentrierung machen zu müssen.

Abbildung 1. (a) CAD-Modelle der achteckigen Graphitblöcke von Latina und (b) CAD-Modell des in ADAMS verwendeten Vakuumsystems.

Abbildung 2. ADAMS-Simulationsumgebung mit Graphitblock und Robotersystem.

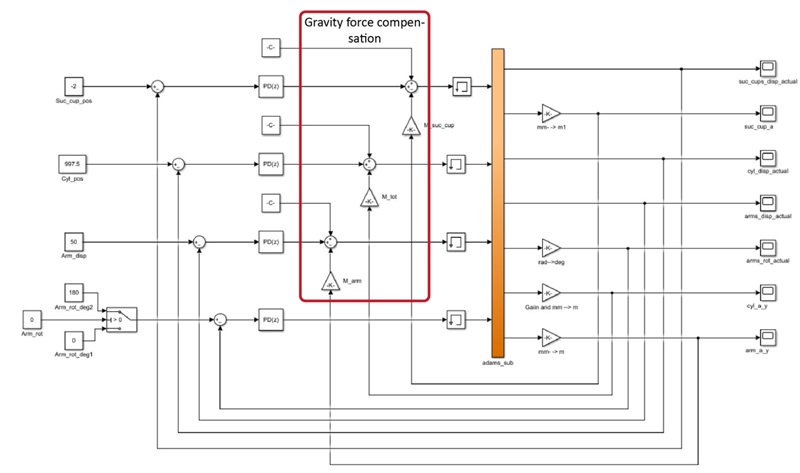

Systemsteuerung des Hebesystems

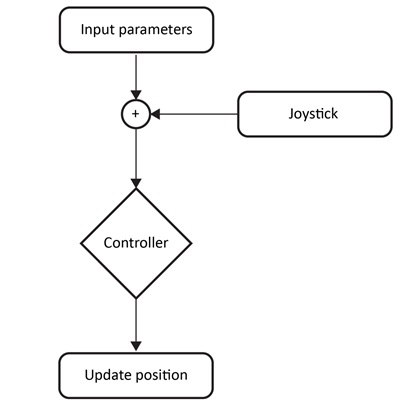

Unter Berücksichtigung der Wirkung der Gewichtskraft auf das System wurde in Simulink ein PD-Regler (Proportional-Differential-Regler) entwickelt. Dies ermöglicht ein schnelleres Erreichen eines neuen stabilen Zustands des Systems bei gleichzeitiger Schwingungsdämpfung. Das Steuerungsmodell wurde für alle Komponenten verwendet, auf welche die Schwerkraft wirkt: die vertikale Position des Roboters, die radiale Translationsbewegung der Saugnäpfe und die vertikale Bewegung der Sekundärarme.

Für die Rotation der Sekundärarme wurde ein PD-Regler ohne zusätzlichen Kompensator verwendet. Abbildung 3 zeigt die Steuerung, wobei der orangefarbene Block die Verbindung zur ADAMS-Umgebung darstellt. Tabelle 1 zeigt die Proportional- und Differenzial-Verstärkung für die verschiedenen Regelsysteme.

|

Steuerung |

Regelgröße |

Kp |

Kd |

|

Translation Saugnäpfe |

Abstand Saugnapf von Achsenmitte |

0,5 |

0,05 |

|

Vertikale Translation Roboter |

Abstand Roboter vom Boden |

2,5 |

0,5 |

|

Vertikale Translation Sekundärarme |

Abstand Arm von oberer Roboterplatte |

0,5 |

0,01 |

|

Rotation Sekundärarme |

Rotation in Bezug auf die Armachse |

0,000025 |

0,00009 |

Tabelle 1. Proportional- und Differenzialverstärkung für die verschiedenen Regelgrößen.

Abbildung 3: Blockdiagramm der Simulink-Steuerung für die Hebeanlage.

Steuerung in Echtzeit

Für die Steuerung in Echtzeit wurden die Eingabedaten des Controllers mit einem externen Joystick modifiziert. In der Regel akzeptiert der Controller Bewegungskurven als Eingabe, wie im Abschnitt ‚Ergebnisse‘ gezeigt, oder indem vor dem Starten des Modells Werte durch Hinzufügen von zwei Add-ons in MATLAB und Simulink festgelegt werden. Dank Simulink Desktop Real-Time und Vrjoystick war es möglich, einen Algorithmus zur Steuerung über einen externen Joystick zu entwickeln.

Der Joystick ändert also nicht die Steuerung, sondern nur die Eingabeparameter, wie in Abbildung 4 zusammengefasst. Die Steuerung fährt dann mit der Aktualisierung des ADAMS-Modells fort. Die Werte der Achsen und Schaltflächen hängen von der jeweiligen Steuerung ab, die verwendet wird.

Abbildung 4. Ablaufdiagramm Joystick plus Steuerungssystem.

Die Parameter in diesem Beispiel beziehen sich auf einen Controller für eine Sony PlayStation 4. Der PS4-Controller muss über USB mit einem Windows-Laptop verbunden sein. In diesem Fall wird er sofort als Controller erkannt. Der Code prüft vor dem Start, ob der Controller verbunden ist; falls nicht, wird die Simulation gestoppt. Die Simulation ist so konzipiert, dass sie unendlich lange ausgeführt werden kann.

Zwei Modi sind möglich: Batch und interaktiv. Im Batch-Modus läuft die Simulation nur innerhalb von Simulink, d. h. nur Position, Rotation, Plots usw. werden bereitgestellt und aktualisiert. Der interaktive Modus öffnet den ADAMS-Viewer. Die 3D-Umgebung wird in Echtzeit mit den Steuerungs-Eingaben angezeigt und aktualisiert.

Ergebnisse

Im Folgenden werden zwei Case Studies vorgestellt: Die erste mit Bewegungskurven, die einen realistischen Ansatz zum Heben von Graphitblöcken während der Stilllegung des Reaktors zeigen sollen. Die zweite demonstriert die Steuerung in Echtzeit.

Case Study 1: Steuerung über Bewegungskurve

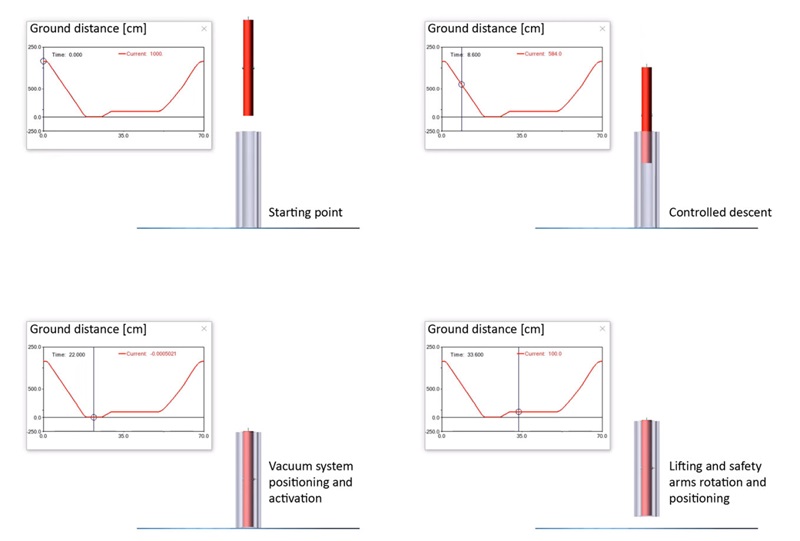

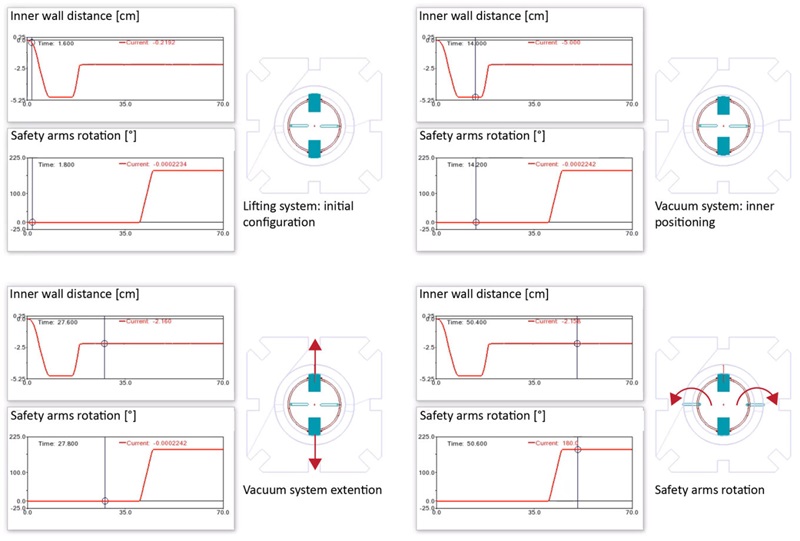

Die Abbildungen 5 und 6 zeigen Beispiele für den Hebevorgang. Der Extraktionsprozess verläuft wie folgt:

- Absteigen des Roboters in den Kanal des Graphitblocks

- Ausdehnung der Saugnäpfe, Kontakt mit den Innenwänden des Graphits und Zündung des Vakuumsystems

- Leichter Initialhub mit Bodenfreiheit

- Abwärts- und Auswärtsdrehung der Hilfsarme

- Einhängen der Sekundärarme am Graphitblock und Sichern

- Endgültiger Hub

Abbildung 5. Beispiel einer Bewegungskurve für die Graphitextraktion mit Vakuumsystem.

Abbildung 6. Beispiel einer Bewegungskurve beim Einsatz von Saugnäpfen und Sicherheitsarmen während einer Graphitextraktion.

Case Study 2: Steuerung in Echtzeit mit Joystick

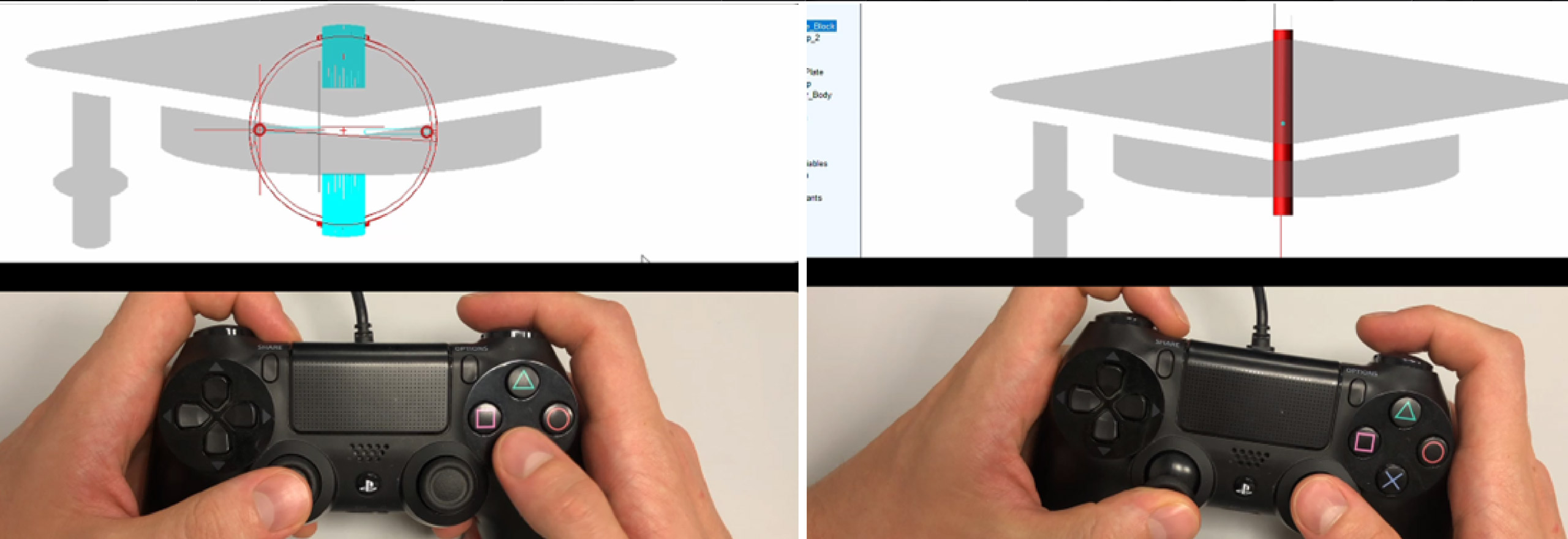

Die Tests belegten die Fähigkeit des Algorithmus, die in ADAMS View entwickelte Simulationsumgebung in Echtzeit zu steuern. Abbildung 7 zeigt einen Screenshot des Videos mit den Tests.

Abbildung 7. Screenshot des Videos mit Test der Steuerung in Echtzeit.

Fazit

Im Zusammenhang mit der Kernenergie, insbesondere im Bereich der Stilllegung, gewinnt die Technologie des digitalen Zwillings sowohl auf Wissenschafts- als auch Industrieseite immer mehr an Bedeutung. Das Konzept des digitalen Zwillings ist eng mit Big Data-Analysen verbunden und kombiniert verschiedene Technologielösungen, die sich ergänzen und an den Prinzipien intelligenter Fertigung orientieren.

Digitale Zwillinge integrieren physische und virtuelle Daten nahtlos über einen gesamten Produktlebens- oder Prozesszyklus hinweg und generieren so erhebliche Datenmengen, die mit modernen Analysemethoden effizient verarbeitet werden können. Die aus diesen Analysen gewonnenen Erkenntnisse können später genutzt werden, um Prozessabläufe zu verbessern und Anwender im Hinblick auf die Stilllegung von Kernreaktoren zu schulen.

In diesem Zusammenhang wurde erstmals ein Simulink-Steuerungssystem entwickelt, das in Echtzeit mit einer multiphysikalischen Umgebung in ADAMS interagiert, um Stilllegungsszenarien von graphitmoderierten Reaktoren mit moderner Vakuum-Greiftechnik zu untersuchen. Die Ergebnisse zeigen einen vielversprechenden Algorithmus, der sowohl bei der Entwicklung innovativer Lösungen als auch bei der Gestaltung und Optimierung von Stilllegungsszenarien einsetzbar wäre.