Design de protótipo em 3D para carros esportivos personalizados

Contato

A TechArt Automobildesign GmbH é uma empresa alemã de design de automóveis bem-sucedida, especializada no desenvolvimento de design e fabricação de carros personalizados individualmente.

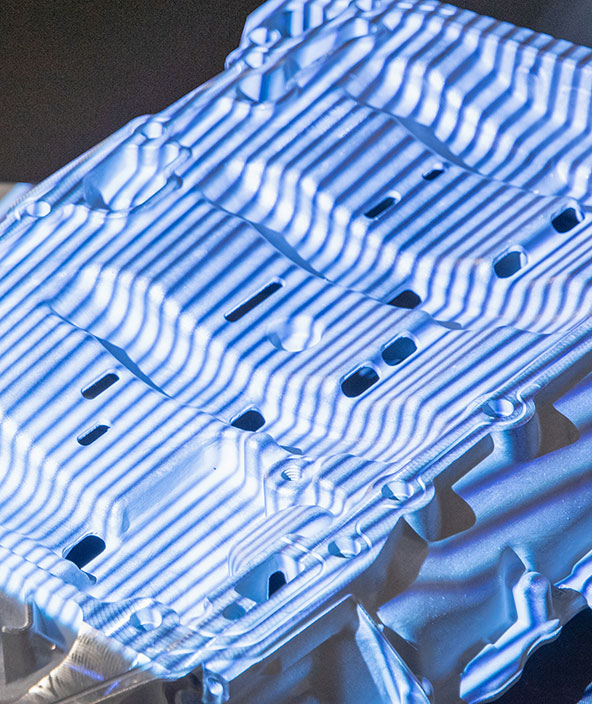

O amplo espectro de design criativo, que é baseado em carros esporte da Porsche, estende-se a partir da carroceria do veículo completo até os acessórios internos até o ajuste personalizado do motor. Os protótipos das partes da carroceria do carro são feitos à mão utilizando fibra de vidro. Para a produção em série subsequente, a tecnologia de digitalização de alta resolução de um sistema de digitalização 3D StereoScan é posta em ação.

Objetivo e objeto de medição

O objeto a ser medido é o protótipo artesanal de um para-choque traseiro da TechArt GTStreet.

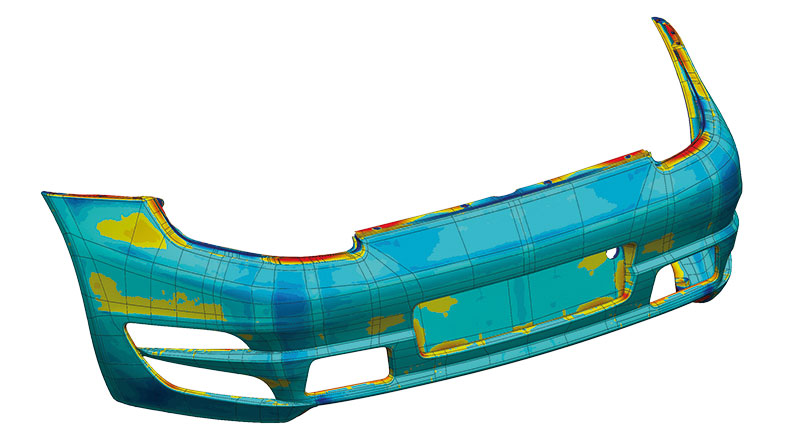

O modelo do para-choque traseiro é feito de fibra de vidro. A criação de ferramentas e moldes necessários para a produção em série do produto final feito de composto de plástico é baseada em um modelo de superfície 3D do para-choque traseiro. Como não é possível criar um modelo perfeitamente simétrico do para-choque traseiro completo à mão, inicialmente, apenas a metade do modelo de fibra de vidro é produzida, que é digitalizada e subsequentemente concluída em uma peça coerente: Na fase de pós-processamento assistido por computador, a imagem de espelho da primeira metade do modelo digitalizado é gerada pela ajuda de um software especial; as peças 3D são, então, praticamente unidas resultando em um objeto completo perfeitamente simétrico.

O projeto consiste de duas fases principais: Em uma primeira etapa, a metade do para-choque é capturada tridimensionalmente com o auxílio de um sistema de digitalização da AICON. Na segunda etapa, o modelo da superfície é gerado utilizando a o software de engenharia reversa Rapidform XOR 2. O modelo de superfície 3D de alta precisão fica, então, disponível como o produto acabado, pronto para servir como base para processamento ou produção posterior.

O projeto consiste de duas fases principais: Em uma primeira etapa, a metade do para-choque é capturada tridimensionalmente com o auxílio de um sistema de digitalização da AICON. Na segunda etapa, o modelo da superfície é gerado utilizando a o software de engenharia reversa Rapidform XOR 2. O modelo de superfície 3D de alta precisão fica, então, disponível como o produto acabado, pronto para servir como base para processamento ou produção posterior.

Devido ao objeto envolvido, esse projeto de digitalização é extremamente exigente com relação à resolução e padrões de precisão. Um requisito ainda mais crucial é a flexibilidade: Mesmo áreas do objeto que são difíceis para acessar devem ser capturadas no nível máximo de precisão e confiabilidade.

Utilizando três ângulos de triangulação fornecidos com o sistema de medição de alto desempenho StereoScan combinado com o sistema de fotogrametria DPA Pro desenvolvido pela AICON GmbH, todos esses requisitos foram atendidos de forma consistente e confiável no padrão de alta precisão exigido.

Fluxo de trabalho

Em uma primeira etapa, o para-choque traseiro é medido com o auxílio de um sistema de fotogrametria da AICON e marcadores de índice codificados por cores. Subsequentemente, depois que todos os marcadores de referência orem capturados, o StereoScan é colocado em ação para executar uma série de digitalizações individuais do para-choque; suportado por um software especial, eles são automaticamente alinhados em conformidade com os pontos de referência dos dados da fotogrametria. Esse método de medição combinado garante qualidade máxima e precisão da representação tridimensional do objeto de medição original.

Em uma primeira etapa, o para-choque traseiro é medido com o auxílio de um sistema de fotogrametria da AICON e marcadores de índice codificados por cores. Subsequentemente, depois que todos os marcadores de referência orem capturados, o StereoScan é colocado em ação para executar uma série de digitalizações individuais do para-choque; suportado por um software especial, eles são automaticamente alinhados em conformidade com os pontos de referência dos dados da fotogrametria. Esse método de medição combinado garante qualidade máxima e precisão da representação tridimensional do objeto de medição original.

Finalmente, com a fusão das imagens digitalizadas individuais, um modelo de superfície é gerado com o auxílio do software de engenharia reversa paramétrica Rapidform XOR2 e exportado como formato de superfície padrão IGES ou STEP.

Conclusão

Mesmo envolvendo grandes volumes de dados, um fluxo de trabalho eficiente e confiável é garantido para cada projeto de digitalização. Os resultados da medição ficam imediatamente disponíveis para processamento posterior, habilitando um software especial para gerar o modelo da imagem de espelho do para-choque traseiro imediatamente após a digitalização da primeira meta do modelo do para-choque traseiro. As duas metades digitais do para-choque traseiro ficam, então, praticamente juntas, resultando em um objeto completo perfeitamente simétrico.

Nesse projeto específico, o StereoScan apresenta u arquivo da superfície no formato de superfície padrão IGES. Com base nesses conjuntos de dados, a TechArt realiza os ajustes de formatos necessários nos próximos estágios do processo de design.

Nesse projeto específico, o StereoScan apresenta u arquivo da superfície no formato de superfície padrão IGES. Com base nesses conjuntos de dados, a TechArt realiza os ajustes de formatos necessários nos próximos estágios do processo de design.

Na fase final, a ferramenta para a produção em massa do para-choque traseiro é fabricada em cooperação com a Maucher Formenbau GmbH & Co. KG, um fornecedor especialista em ferramentas e moldes industriais.

Além disso, o modelo da superfície pode ser comparado em relação ao conjunto de dados digitalizados. Isso garante que a precisão dos dados e a exatidão da produção não sejam comprometidas no decorrer do processo de engenharia reversa. Para todos os processos envolvidos, o sistema de medição da AICON fornece imediatamente e de maneira confiável os dados 3D necessários no nível máximo de precisão. Como resultado, o uso eficiente do material na fase de produção de ferramentas bem como a produção de para-choque traseiro personalizado de qualidade superior, e qualquer outro tipo de componentes do veículo, são garantidos sempre como consistentes e confiáveis.