Gêmeos digitais para fabricar instalações de otimização de operações

Pode ser difícil concluir a reforma ou a expansão de uma instalação existente. Quando as empresas expandem suas linhas de produtos, elas com frequência reorganizam as linhas de montagem e reprojetam espaços para otimizar as operações de fabricação. Ter um digital twin dessas instalações acelera o processo de planejamento de mudanças na oficina, aumenta os padrões de segurança para a produção e os funcionários e melhora a produtividade da força de trabalho.

Várias empresas da Europa e dos EUA usam grandes edifícios do pós-guerra, construídos nos anos 1950 e 1960, como instalações de fábricas. Muitas dessas propriedades têm uma infraestrutura desatualizada e precisam ser atualizadas para atender aos mais recentes códigos de construção e regulamentações de fabricação. As condições de espaço limitado nessas instalações de fabricação mais antigas dificultam a atualização e a renovação das edificações para garantir condições seguras de produção e trabalho e minimizar o tempo de inatividade operacional.

Quem conta com instalações de fábricas históricas similares e sem registros atualizados é a Jaguar Land Rover Automotive PLC (JLR), uma empresa automotiva multinacional britânica com sede em Whitley, Coventry, no Reino Unido. A principal atividade da JLR é o design, desenvolvimento, fabricação e venda de veículos com as icônicas marcas de carros Jaguar e Land Rover.

A JLR frequentemente precisa replanejar suas propriedades quando novas linhas de produtos entram em cena. A equipe de fabricação e engenharia é responsável pelo desenvolvimento de novos equipamentos de fabricação para suas linhas de produção. Isso também pode afetar suas linhas de montagem e a infraestrutura do edifício, o que requer novos planejamentos, reformas e mudanças nas instalações de fabricação. A JLR solicitou um digital twin atualizado das linhas de construção e produção existentes para planejar e reprojetar todas as mudanças de forma eficiente.

Digital twins para gerenciar e reformar as instalações

Ter um digital twin preciso das condições existentes permite que a equipe de engenharia e de gestão de instalações planeje suas reformas virtualmente e avalie as mudanças antes de executá-las. Ao adotar as tecnologias certas, as equipes de gerenciamento de instalações descobrem ineficiências ocultas, recuperam custos, revalorizam os edifícios e garantem que as propriedades sejam totalmente otimizadas.

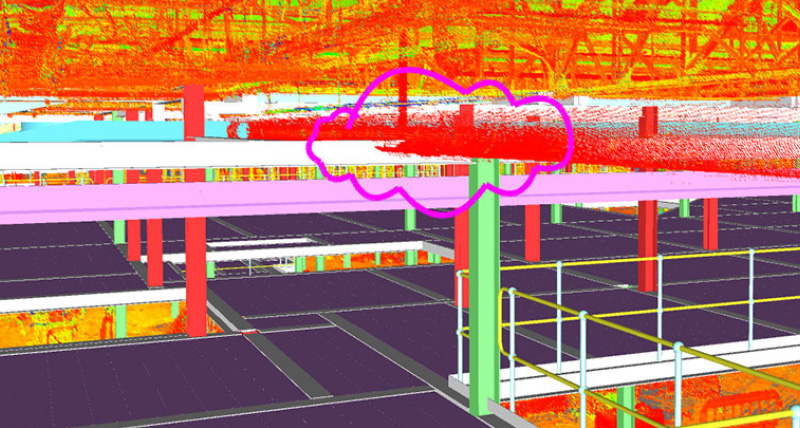

Historicamente, a JLR sofria de choques durante o período de reforma. Por isso estava em busca de uma solução que ajudasse a entender os edifícios existentes no Reino Unido e na Eslováquia para realizar uma detecção básica de choque. Esse processo ajudaria a equipe a identificar, inspecionar e relatar interferências no modelo do projeto de construção.

Com a intenção de fazer mais trabalhos internos, depender menos de provedores externos e facilitar os processos empresariais, a JLR investiu no scanner a laser Leica RTC360, uma solução de captura da realidade que permite aos usuários capturar e documentar seus ambientes em 3D, e no software de processamento de nuvem de pontos Leica Cyclone.

"Frequentemente usávamos empresas de pesquisa para conduzir nossas pesquisas internas, mas descobrimos que os dados da pesquisa não eram compartilhados com os fornecedores. Ao digitalizar as propriedades e processar os próprios dados, podemos compartilhar as informações com uma equipe de projeto mais ampla, de modo a beneficiar todos nós", informa Alistair Innes, gerente de informações da JLR.

Conectando o mundo físico ao digital para ter o controle da sua instalação

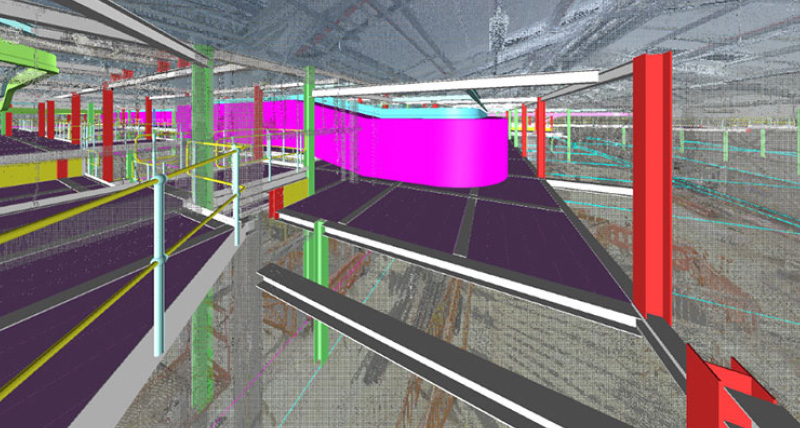

O RTC360 permitiu capturar o mundo físico e criar uma nuvem de pontos 3D digital de suas instalações. Esse digital twin 3D ajudou a equipe a analisar e modificar diferentes elementos da instalação existente diretamente no modelo.

A JLR usou a nuvem de pontos RTC360 para diferentes aplicações:

1. Criar modelos digitais (digital twin) dos locais físicos.

Matt Thompson, gerente de engenharia de fabricação virtual da JLR, e sua equipe escanearam um galpão de montagem de 9.000 metros quadrados para criar um digital twin para o alinhamento virtual e físico. O digital twin é o valor extraído, a conexão entre o mundo físico e o mundo virtual, que resulta na transformação digital por meio de softwares inteligentes que trabalham nos dados da captura da realidade. Em outras palavras, "o produto físico, o produto virtual e a conexão entre os dois".

A JLR usou o digital twin para realizar uma detecção de choque e para confirmar rapidamente o que está fisicamente na instalação ao analisar os elementos de design no espaço digital. O digital twin foi usado durante a fase de pré-projeto para a análise do local, a revisão das estruturas existentes, a análise do custo de construção e a avaliação do orçamento de engenharia.

"O uso do Leica RTC360 nos permitiu conectar nossos mundos físicos e digitais como nunca antes. Agora a equipe consegue trazer rapidamente a geometria física para nossa fase de design, garantindo a minimização de interferências na fase de instalação muito antes de começarmos a construção dos componentes", afirma Matt Thompson, gerente de engenharia de fabricação virtual da JLR.

2. Verificação

Erros e retrabalho podem consumir o orçamento da construção. Com uma abordagem proativa, Alistair Innes, gerente de informações da JLR, compararia os dados de escaneamento da nuvem de pontos as-built de alta qualidade do RTC360 com o modelo para estabelecer se seus requisitos estão sendo cumpridos. O processo garantiria que o equipamento seja instalado no local correto e de acordo com o modelo CAD 3D. O Leica CloudWorx permitiu que a JLR trabalhasse de forma eficiente com a nuvem de pontos diretamente no Navisworks.

3. Criar modelos CAD para alinhamentos físicos

Quando a JLR precisou instalar um sistema de teste de câmara climática, foram necessárias duas horas de escaneamento, uma hora de registro e quatro horas de pós-processamento para criar os modelos CAD a partir da nuvem de pontos. A nuvem de pontos representa os ambientes reais e permite um processo preciso de modelagem CAD 3D.

"Com o RTC360, podemos escanear espaços internamente e com rapidez, criar modelos CAD em poucas horas e fornecer às partes interessadas o resultado necessário para projetar, modificar e instalar o equipamento na instalação", diz Thompson. "Ao invés de depender de provedores externos, conseguimos identificar a necessidade e ativar uma equipe para fornecer os dados da pesquisa em um dia."

Investimento em ferramentas de tomada de decisão

A Leica Geosystems organizou um treinamento de dois dias para a JLR em Milton Keynes, no Reino Unido, para descobrir todo o potencial do RTC360 e forneceu suporte pós-venda durante a aquisição e o processamento de dados.

"Como engenheiro responsável pela implementação da capacidade de captura da realidade nas operações de engenharia de fabricação da JLR, estamos muito satisfeitos com o serviço e suporte oferecidos pela Leica Geosystems. Eles nos apoiaram em todas as fases, desde a seleção do equipamento até o uso do equipamento no local. A possibilidade de capturar nossas instalações de fabricação internamente tem sido um divisor de águas e já está proporcionando economia de custos e eficiências operacionais; nosso único arrependimento é não termos feito isso antes", afirma Alistair Innes, gerente de informações da JLR.