Leica Absolute Tracker per il monitoraggio del taglio di tripodi di sostegno per generatori eolici

HGG - The Netherlands

Contattateci

Per conto di un cliente, l’azienda olandese HGG ha sviluppato un nuovo tipo di dentatrice conica che ha un Leica Absolute Tracker integrato con Interferometro Assoluto. Il tracker sorveglia costantemente il processo di taglio. Usando i dati misurati, la macchina taglia tubi di 400 t e 60 m di lunghezza in sezioni singole, con precisioni di una frazione di millimetro.

Molte operazioni di taglio in tutto il mondo vengono eseguite con macchinari HGG. Fondata nel 1984, la HGG è l’unica società al mondo a concentrarsi completamente sul taglio dei profili di acciaio, fornendo sia macchinari personalizzati, che esperienza degli standard più elevati. Le macchine vengono vendute in tutto il mondo alle aziende leader nelle industrie dell’offshore, costruzioni in acciaio, tubazioni, cantieristica e altre industrie. Le macchine di profilatura HGG offrono taglio di qualità in conformità alle norme più recenti (ISO 9013), facilità di funzionamento e programmazione e personalizzazione specifica per l’industria. Sono costruiti per durare.

La HGG fabbrica dentatrici coniche particolarmente adatte per lavorare componenti di grandi dimensioni. “Ci piacciono le sfide,” dice Peter Tool, R&D manager alla HGG. “Il nostro più grande punto di forza è rappresentato dal fatto che noi progettiamo i nostri sistemi e il software da zero, sicchè manteniamo la flessibilità. I canali brevi di comunicazione ci permettono di elaborare processi completamente nuovi in pochissimo tempo,” aggiunge Tool.

Tecnica di misura: La chiave del successo

Tecnica di misura: La chiave del successo

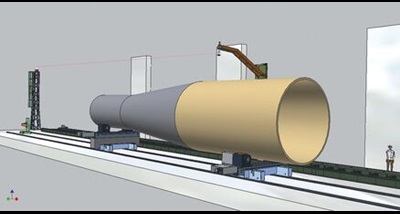

Il produttore tedesco di componenti di turbine eoliche EEW ha passato un ordinativo alla HGG. EEW desiderava fabbricare strutture di supporto, chiamate tripodi, per un parco eolico offshore usando acciaio di qualità elevata. Il lavoro consisteva nella produzione di elementi cilindrici tagliati con precisione in 3D da 400 t, tubi di acciaio di lunghezza 60 m e altezza di 6 m. La HGG realizzò da queste informazioni scarne che l’adozione della tecnica di misura corretta sarebbe stato fondamentale per il successo del progetto.

Un tubo del peso di 400 t si deforma sotto il proprio peso quando viene collocato sulla macchina per tagliare. Questa deformazione cambia il diametro di un tubo fino a 20 mm e causa derive. Tuttavia i cambiamenti del diametro non sono costanti. Quando il tubo ruota sulla macchina per tagliare – l’ovalità cambia con il movimento del tubo. Inoltre un tubo di 60 m di lunghezza cede di diversi centimetri in un punto intermedio tra i supporti. Anche la struttura della macchina per tagliare si deforma nel sostenere questo carico estremamente pesante. In presenza di tali deformazioni neanche le macchine più precise sono in grado di fornire un taglio netto. “Un tubo costa 100,000 €,” spiega Peter Tool. “Con materiale così costoso, gli errori di taglio non sono permessi.”É per questo motivo che Tool e il suo team decisero di integrare un sistema di misura nella macchina per tagliare.

Nessuno scarto costoso

Nessuno scarto costoso

L’idea principale: l’operatore deve conoscere in ogni momento la posizione del tubo rispetto alla macchina per tagliare. Se le coordinate precise e la deformazione del tubo sulla macchina sono sempre note, è possibile compensare continuamente il movimento della testa per tagliare. Vengono eliminati lo scarto ed i suoi costi.

Peter Tool trovò rapidamente un metodo di controllo adeguato. Aveva capito il potenziale dei laser tracker in una precedente fiera commerciale e aveva riconosciuto che non c’era alternativa alla capacitò di campo di misura della metrologia laser per le dimensioni dei pezzi nel progetto EEW. HGG decise di abbinare il Leica Absolute Tracker alla macchina per tagliare. Solo questo sistema infatti poteva garantire la precisione necessaria e l’adeguato volume di misura ai tubi lunghi 60 m (il volume di misura tipico del Leica Absolute Tracker può estendersi fino a 160 m). Nessun altro laser tracker era in grado di offrire la precisione desiderata sulle grandi distanze, risultanti dall’esigenza di posizionare lo strumento di misura di fronte al tubo.

Il laser tracker monitorizza la testa per tagliare e il pezzo

“Avevamo un obiettivo dall’inizio: la macchina doveva esser fatta funzionare da un’unica persona,” dice Peter Tool. Pertanto HGG integrò completamente il Leica Absolute Tracker nella macchina per tagliare (non è necessario che l’operatore conosca come si usa il laser tracker). Lo strumento insegue diversi riflettori sulla testa per tagliare e sul tubo. Ogni sezione del tubo è dotata di un riflettore – che consente all’operatore della macchina di sapere di quanto si piega il tubo. Il laser tracker fornisce le coordinate di un punto ogni 100 millisecondi. Il software della macchina per tagliare controlla anche il tracker – un’operazione resa possibile dall’interfaccia di programmazione emScon sviluppata da Leica Geosystems.

HGG installò la nuova macchina per tagliare nello stabilimento produttivo di EEW a Rostock, nella Germania settentrionale. Montato su di una piattaforma alta 8 m, il Leica Absolute Tracker monitorizza il movimento della macchina per tagliare e il tubo supportato. Il sistema di misura deve operare in un ambiente molto difficile. I componenti di dimensioni e pesi estremi danno spesso luogo a vibrazioni. Peter Tool: “Il tracker risolse questi problemi senza alcuna difficoltà. La polvere creata dalle operazioni di taglio non ebbero un impatto negativo sulle misure. Anche con parecchi millimetri di polvere nei riflettori, continuavano sempre a funzionare perfettamente.”

HGG installò la nuova macchina per tagliare nello stabilimento produttivo di EEW a Rostock, nella Germania settentrionale. Montato su di una piattaforma alta 8 m, il Leica Absolute Tracker monitorizza il movimento della macchina per tagliare e il tubo supportato. Il sistema di misura deve operare in un ambiente molto difficile. I componenti di dimensioni e pesi estremi danno spesso luogo a vibrazioni. Peter Tool: “Il tracker risolse questi problemi senza alcuna difficoltà. La polvere creata dalle operazioni di taglio non ebbero un impatto negativo sulle misure. Anche con parecchi millimetri di polvere nei riflettori, continuavano sempre a funzionare perfettamente.”

Leica Absolute Tracker: Perfetto per le dimensioni di un parco eolico

HGG forniva un sistema di taglio supportato dalla metrologia in grado di tagliare con precisione tubi lunghi 60 m con una precisione di 0.5 mm. Peter Tool è fiero di questo sviluppo: “Grazie al Leica Absolute Tracker, la macchina HGG è in grado di tagliare componenti estremamente grandi come quelli oggi comunemente usati dai produttori di turbine eoliche. Un’operazione che il nostro cliente eseguì con successo, precisione e affidabilità.”

Molte operazioni di taglio in tutto il mondo vengono eseguite con macchinari HGG. Fondata nel 1984, la HGG è l’unica società al mondo a concentrarsi completamente sul taglio dei profili di acciaio, fornendo sia macchinari personalizzati, che esperienza degli standard più elevati. Le macchine vengono vendute in tutto il mondo alle aziende leader nelle industrie dell’offshore, costruzioni in acciaio, tubazioni, cantieristica e altre industrie. Le macchine di profilatura HGG offrono taglio di qualità in conformità alle norme più recenti (ISO 9013), facilità di funzionamento e programmazione e personalizzazione specifica per l’industria. Sono costruiti per durare.

La HGG fabbrica dentatrici coniche particolarmente adatte per lavorare componenti di grandi dimensioni. “Ci piacciono le sfide,” dice Peter Tool, R&D manager alla HGG. “Il nostro più grande punto di forza è rappresentato dal fatto che noi progettiamo i nostri sistemi e il software da zero, sicchè manteniamo la flessibilità. I canali brevi di comunicazione ci permettono di elaborare processi completamente nuovi in pochissimo tempo,” aggiunge Tool.

Il produttore tedesco di componenti di turbine eoliche EEW ha passato un ordinativo alla HGG. EEW desiderava fabbricare strutture di supporto, chiamate tripodi, per un parco eolico offshore usando acciaio di qualità elevata. Il lavoro consisteva nella produzione di elementi cilindrici tagliati con precisione in 3D da 400 t, tubi di acciaio di lunghezza 60 m e altezza di 6 m. La HGG realizzò da queste informazioni scarne che l’adozione della tecnica di misura corretta sarebbe stato fondamentale per il successo del progetto.

Un tubo del peso di 400 t si deforma sotto il proprio peso quando viene collocato sulla macchina per tagliare. Questa deformazione cambia il diametro di un tubo fino a 20 mm e causa derive. Tuttavia i cambiamenti del diametro non sono costanti. Quando il tubo ruota sulla macchina per tagliare – l’ovalità cambia con il movimento del tubo. Inoltre un tubo di 60 m di lunghezza cede di diversi centimetri in un punto intermedio tra i supporti. Anche la struttura della macchina per tagliare si deforma nel sostenere questo carico estremamente pesante. In presenza di tali deformazioni neanche le macchine più precise sono in grado di fornire un taglio netto. “Un tubo costa 100,000 €,” spiega Peter Tool. “Con materiale così costoso, gli errori di taglio non sono permessi.”É per questo motivo che Tool e il suo team decisero di integrare un sistema di misura nella macchina per tagliare.

L’idea principale: l’operatore deve conoscere in ogni momento la posizione del tubo rispetto alla macchina per tagliare. Se le coordinate precise e la deformazione del tubo sulla macchina sono sempre note, è possibile compensare continuamente il movimento della testa per tagliare. Vengono eliminati lo scarto ed i suoi costi.

Peter Tool trovò rapidamente un metodo di controllo adeguato. Aveva capito il potenziale dei laser tracker in una precedente fiera commerciale e aveva riconosciuto che non c’era alternativa alla capacitò di campo di misura della metrologia laser per le dimensioni dei pezzi nel progetto EEW. HGG decise di abbinare il Leica Absolute Tracker alla macchina per tagliare. Solo questo sistema infatti poteva garantire la precisione necessaria e l’adeguato volume di misura ai tubi lunghi 60 m (il volume di misura tipico del Leica Absolute Tracker può estendersi fino a 160 m). Nessun altro laser tracker era in grado di offrire la precisione desiderata sulle grandi distanze, risultanti dall’esigenza di posizionare lo strumento di misura di fronte al tubo.

Il laser tracker monitorizza la testa per tagliare e il pezzo

“Avevamo un obiettivo dall’inizio: la macchina doveva esser fatta funzionare da un’unica persona,” dice Peter Tool. Pertanto HGG integrò completamente il Leica Absolute Tracker nella macchina per tagliare (non è necessario che l’operatore conosca come si usa il laser tracker). Lo strumento insegue diversi riflettori sulla testa per tagliare e sul tubo. Ogni sezione del tubo è dotata di un riflettore – che consente all’operatore della macchina di sapere di quanto si piega il tubo. Il laser tracker fornisce le coordinate di un punto ogni 100 millisecondi. Il software della macchina per tagliare controlla anche il tracker – un’operazione resa possibile dall’interfaccia di programmazione emScon sviluppata da Leica Geosystems.

HGG installò la nuova macchina per tagliare nello stabilimento produttivo di EEW a Rostock, nella Germania settentrionale. Montato su di una piattaforma alta 8 m, il Leica Absolute Tracker monitorizza il movimento della macchina per tagliare e il tubo supportato. Il sistema di misura deve operare in un ambiente molto difficile. I componenti di dimensioni e pesi estremi danno spesso luogo a vibrazioni. Peter Tool: “Il tracker risolse questi problemi senza alcuna difficoltà. La polvere creata dalle operazioni di taglio non ebbero un impatto negativo sulle misure. Anche con parecchi millimetri di polvere nei riflettori, continuavano sempre a funzionare perfettamente.”

HGG installò la nuova macchina per tagliare nello stabilimento produttivo di EEW a Rostock, nella Germania settentrionale. Montato su di una piattaforma alta 8 m, il Leica Absolute Tracker monitorizza il movimento della macchina per tagliare e il tubo supportato. Il sistema di misura deve operare in un ambiente molto difficile. I componenti di dimensioni e pesi estremi danno spesso luogo a vibrazioni. Peter Tool: “Il tracker risolse questi problemi senza alcuna difficoltà. La polvere creata dalle operazioni di taglio non ebbero un impatto negativo sulle misure. Anche con parecchi millimetri di polvere nei riflettori, continuavano sempre a funzionare perfettamente.”Leica Absolute Tracker: Perfetto per le dimensioni di un parco eolico

HGG forniva un sistema di taglio supportato dalla metrologia in grado di tagliare con precisione tubi lunghi 60 m con una precisione di 0.5 mm. Peter Tool è fiero di questo sviluppo: “Grazie al Leica Absolute Tracker, la macchina HGG è in grado di tagliare componenti estremamente grandi come quelli oggi comunemente usati dai produttori di turbine eoliche. Un’operazione che il nostro cliente eseguì con successo, precisione e affidabilità.”