El Leica Absolute Tracker controla el corte de trípodes para aerogeneradores

HGG - The Netherlands

Contacto

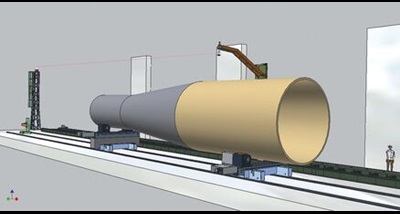

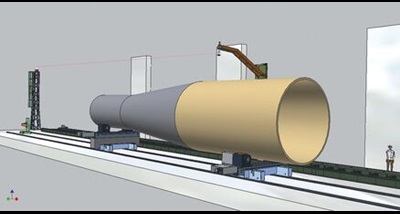

Por encargo de un cliente, la compañía holandesa HGG ha desarrollado un nuevo tipo de sistema de corte en bisel que dispone de un Leica Absolute Tracker integrado con interferómetro absoluto. El tracker controla continuamente el proceso de corte. Utilizando los datos medidos, la máquina corta tubos de 60 m de largo y 400 t en secciones individuales, con precisiones de una fracción de milímetro.

Muchos de los trabajos de corte 3D que se realizan en el mundo se hacen con maquinaria HGG. Fundada en 1984, HGG es la única compañía del mundo exclusivamente dedicada al corte de perfiles de acero; la compañía suministra maquinaria hecha a medida y aporta conocimiento del máximo nivel. Las máquinas se venden en todo el mundo a compañías líderes para industrias en mar abierto, construcción de acero, fabricación de tuberías de proceso, construcción naval y otros sectores. Las máquinas de perfilado de HGG proporcionan un corte de calidad conforme a las normas más recientes (ISO 9013), facilidad de funcionamiento y programación, así como adaptación específica a la industria. Están construidas para resistir.

HGG fabrica máquinas de corte en bisel que son particularmente adecuadas para el procesamiento de componentes de gran tamaño. “Nos gustan los desafíos,” dice Peter Tool, director de I+D en HGG. “Nuestra mayor virtud es que diseñamos nuestros sistemas y software desde el principio, conservando así la flexibilidad. Los cortos canales de comunicación nos permiten crear procesos completamente nuevos en muy poco tiempo”, añade Tool.

Un tubo de 400 t de peso se deforma bajo su propio peso cuando se coloca sobre la máquina de corte. Esta deformación cambia el diámetro de un tubo hasta en 20 mm y conduce a desviaciones no deseadas. Por otro lado, los cambios en el diámetro no son constantes; cuando el tubo gira sobre la máquina de corte, la ovalidad cambia con el movimiento del tubo. Además, un tubo de 60 m de largo flexa varios centímetros a la mitad del tramo entre los soportes. El propio bastidor estructural de la máquina de corte también se deforma mientras soporta esta carga tan extremadamente pesada. En vista a tales deformaciones, incluso las máquinas más precisas son incapaces de proporcionar un corte limpio. “Un tubo cuesta 100.000 €,” explica Peter Tool. “Con un material tan caro como éste, no podemos permitirnos errores”. Esa fue la razón por la que Tool y su equipo se decidieron a integrar un sistema de medición dentro de la máquina de corte.

Peter Tool encontró rápidamente un método de control adecuado. Se había percatado del potencial de los laser trackers en una feria comercial que había visitado y reconoció que no había alternativa a la capacidad de la metrología láser para las dimensiones de la piezas en el proyecto EEW. HGG decidió acoplar el Leica Absolute Tracker a la máquina de corte: sólo este sistema podía asegurar la precisión necesaria y el rango de medición adecuado para los tubos de 60 m de largo, el volumen de medición típico del Leica Absolute Tracker puede incluso extenderse hasta los 160 m. Ningún otro laser tracker podía ofrecer la precisión deseada en las grandes distancias resultantes del requisito de posicionar el instrumento de medición en frente del tubo.

HGG instaló la nueva máquina de corte en las instalaciones de producción de EEW en Rostock, al norte de Alemania. Montado sobre una plataforma de 8 m de altura, el Leica Absolute Tracker supervisa el movimiento de la máquina de corte y del tubo soportado. El sistema de medición tiene que trabajar en un entorno muy difícil. Los componentes de estas dimensiones y pesos extremos tienden frecuentemente a las vibraciones. Peter Tool: “El tracker afrontó estos temas sin problema alguno. El polvo creado por las operaciones de corte no afectó adversamente a las mediciones. Incluso con varios milímetros de polvo en los reflectores, continuaban trabajando a la perfección”.

HGG instaló la nueva máquina de corte en las instalaciones de producción de EEW en Rostock, al norte de Alemania. Montado sobre una plataforma de 8 m de altura, el Leica Absolute Tracker supervisa el movimiento de la máquina de corte y del tubo soportado. El sistema de medición tiene que trabajar en un entorno muy difícil. Los componentes de estas dimensiones y pesos extremos tienden frecuentemente a las vibraciones. Peter Tool: “El tracker afrontó estos temas sin problema alguno. El polvo creado por las operaciones de corte no afectó adversamente a las mediciones. Incluso con varios milímetros de polvo en los reflectores, continuaban trabajando a la perfección”.

Muchos de los trabajos de corte 3D que se realizan en el mundo se hacen con maquinaria HGG. Fundada en 1984, HGG es la única compañía del mundo exclusivamente dedicada al corte de perfiles de acero; la compañía suministra maquinaria hecha a medida y aporta conocimiento del máximo nivel. Las máquinas se venden en todo el mundo a compañías líderes para industrias en mar abierto, construcción de acero, fabricación de tuberías de proceso, construcción naval y otros sectores. Las máquinas de perfilado de HGG proporcionan un corte de calidad conforme a las normas más recientes (ISO 9013), facilidad de funcionamiento y programación, así como adaptación específica a la industria. Están construidas para resistir.

HGG fabrica máquinas de corte en bisel que son particularmente adecuadas para el procesamiento de componentes de gran tamaño. “Nos gustan los desafíos,” dice Peter Tool, director de I+D en HGG. “Nuestra mayor virtud es que diseñamos nuestros sistemas y software desde el principio, conservando así la flexibilidad. Los cortos canales de comunicación nos permiten crear procesos completamente nuevos en muy poco tiempo”, añade Tool.

Técnica de medición: la clave del éxito

El fabricante alemán de componentes para aeroturbinas EEW realizó un pedido a HGG. EEW deseaba fabricar estructuras de basamento, conocidas como trípodes, para un parque eólico marítimo utilizando acero de alta calidad. La tarea consistía en producir componentes cilíndricos cortados con precisión en 3D a partir de tubos de acero de 400 t, 60 m de largo y 6 m de alto. HGG comprendió a partir de esta información básica que la adopción de la técnica de medición correcta sería la clave para el éxito del proyecto.Un tubo de 400 t de peso se deforma bajo su propio peso cuando se coloca sobre la máquina de corte. Esta deformación cambia el diámetro de un tubo hasta en 20 mm y conduce a desviaciones no deseadas. Por otro lado, los cambios en el diámetro no son constantes; cuando el tubo gira sobre la máquina de corte, la ovalidad cambia con el movimiento del tubo. Además, un tubo de 60 m de largo flexa varios centímetros a la mitad del tramo entre los soportes. El propio bastidor estructural de la máquina de corte también se deforma mientras soporta esta carga tan extremadamente pesada. En vista a tales deformaciones, incluso las máquinas más precisas son incapaces de proporcionar un corte limpio. “Un tubo cuesta 100.000 €,” explica Peter Tool. “Con un material tan caro como éste, no podemos permitirnos errores”. Esa fue la razón por la que Tool y su equipo se decidieron a integrar un sistema de medición dentro de la máquina de corte.

Sin chatarra costosa

La idea clave: el usuario debe conocer la posición del tubo en relación a la máquina de corte en todo momento. Si se conocen en todo momento la deformación y las coordenadas exactas del tubo sobre la máquina, es posible compensar continuamente el movimiento del cabezal de corte. De este modo, se elimina la formación de chatarra costosa.Peter Tool encontró rápidamente un método de control adecuado. Se había percatado del potencial de los laser trackers en una feria comercial que había visitado y reconoció que no había alternativa a la capacidad de la metrología láser para las dimensiones de la piezas en el proyecto EEW. HGG decidió acoplar el Leica Absolute Tracker a la máquina de corte: sólo este sistema podía asegurar la precisión necesaria y el rango de medición adecuado para los tubos de 60 m de largo, el volumen de medición típico del Leica Absolute Tracker puede incluso extenderse hasta los 160 m. Ningún otro laser tracker podía ofrecer la precisión deseada en las grandes distancias resultantes del requisito de posicionar el instrumento de medición en frente del tubo.

El laser tracker controla el cabezal de corte y el componente

“Desde el principio teníamos marcado un objetivo: la máquina debía poder ser manejada con precisión por una sola persona” declara Peter Tool. Por lo tanto, HGG integró completamente el Leica Absolute Tracker en la máquina de corte de modo que el operario no necesita saber cómo se usa el laser tracker. El instrumento realiza seguimiento de varios reflectores en el cabezal de corte y en el tubo. Cada sección del tubo se ajusta con un reflector, lo que permite conocer al operario de la máquina de corte cuánto se dobla el tubo. El laser tracker suministra las coordenadas de un punto cada 100 milisegundos. El software de la máquina de corte también controla al tracker: una tarea que resulta posible gracias a la interfaz de programación emScon desarrollada por Leica Geosystems. HGG instaló la nueva máquina de corte en las instalaciones de producción de EEW en Rostock, al norte de Alemania. Montado sobre una plataforma de 8 m de altura, el Leica Absolute Tracker supervisa el movimiento de la máquina de corte y del tubo soportado. El sistema de medición tiene que trabajar en un entorno muy difícil. Los componentes de estas dimensiones y pesos extremos tienden frecuentemente a las vibraciones. Peter Tool: “El tracker afrontó estos temas sin problema alguno. El polvo creado por las operaciones de corte no afectó adversamente a las mediciones. Incluso con varios milímetros de polvo en los reflectores, continuaban trabajando a la perfección”.

HGG instaló la nueva máquina de corte en las instalaciones de producción de EEW en Rostock, al norte de Alemania. Montado sobre una plataforma de 8 m de altura, el Leica Absolute Tracker supervisa el movimiento de la máquina de corte y del tubo soportado. El sistema de medición tiene que trabajar en un entorno muy difícil. Los componentes de estas dimensiones y pesos extremos tienden frecuentemente a las vibraciones. Peter Tool: “El tracker afrontó estos temas sin problema alguno. El polvo creado por las operaciones de corte no afectó adversamente a las mediciones. Incluso con varios milímetros de polvo en los reflectores, continuaban trabajando a la perfección”..jpg?h=468&iar=0&w=800&hash=4E013A7AFA07F5EC8EE8482863A11685)