Inspección de calidad tridimensional de cárteres del cigüeñal en motores de cuatro tiempos

Contacto

Weber Motor GmbH, situada en Markdorf (Alemania), es miembro del Grupo Weber y, desde hace más de 40 años, un socio competente y fiable para todos sus clientes a escala internacional en el desarrollo y la producción de componentes de motor, sistemas de motor, motores enteros y componentes compuestos reforzados con fibra. La calidad se considera un factor clave para la competitividad y el éxito de la compañía, por lo que todo el proceso de producción se realiza con altos estándares de calidad. En relación con la producción de piezas fundidas de aluminio utilizadas para la fabricación del potente motor de cuatro pasos de Weber, el cumplimiento exacto de estos requisitos de calidad se puede verificar con la comparación CAD con la ayuda del sistema flexible de medición y digitalización tridimensional, el SmartScan.

Finalidad y objeto de medición

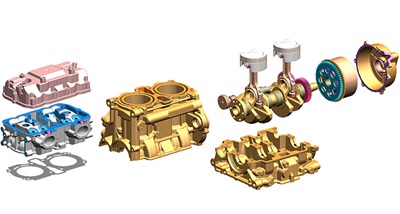

El cárter del cigüeñal que se va a medir en este proyecto particular ha sido fabricado utilizando el método de fundición en arena y cumple varias funciones distintas: En él es donde se conectan el cigüeñal y el eje de equilibrado con los cojinetes de deslizamiento y donde están sometidos a las fuerzas de ignición del motor de combustión (axial y radial). Además, el cárter del cigüeñal aloja la bomba de de aceite a presión con la válvula de alivio de presión y es aquí donde el aceite comprimido se canaliza a los puntos de apoyo pertinentes. Por último, también sirve como cubierta para el árbol de accionamiento temporizado y los engranajes. Por tanto, el cárter del cigüeñal de aluminio fundido constituye un importante componente de primera categoría; dependiendo de la aplicación, los componentes internos del motor contenidos en el cárter pueden alcanzar velocidades de hasta 10 000 rpm.

Debido al aumento de probabilidades de que se produzcan desviaciones de forma debido al método de fundición escogido, es de suma importancia que los cárteres se midan y examinen para detectar cualquier posible desviación de los requisitos especificados. Dada la compleja geometría de los componentes semiacabados, la adquisición de superficie realizada con una máquina de medición de coordenadas ha demostrado requerir más tiempo y trabajo: además de las tareas integrales de programación, se requiere más tiempo para la generación de modelos y para la documentación. Por tanto, una comparación basada en los precisos conjuntos de datos tridimensionales generados por el sistema de medición de áreas SmartScan proporciona la alternativa perfecta en cuanto a ahorro de tiempo y de recursos.

La inspección de los componentes semiacabados se realiza con el sistema de medición SmartScan, en este caso configurado con un pequeño campo de visión. Para conseguir un proceso de adquisición de datos parcialmente automático, la configuración de medición también utiliza una mesa rotatoria.

La inspección de los componentes semiacabados se realiza con el sistema de medición SmartScan, en este caso configurado con un pequeño campo de visión. Para conseguir un proceso de adquisición de datos parcialmente automático, la configuración de medición también utiliza una mesa rotatoria.

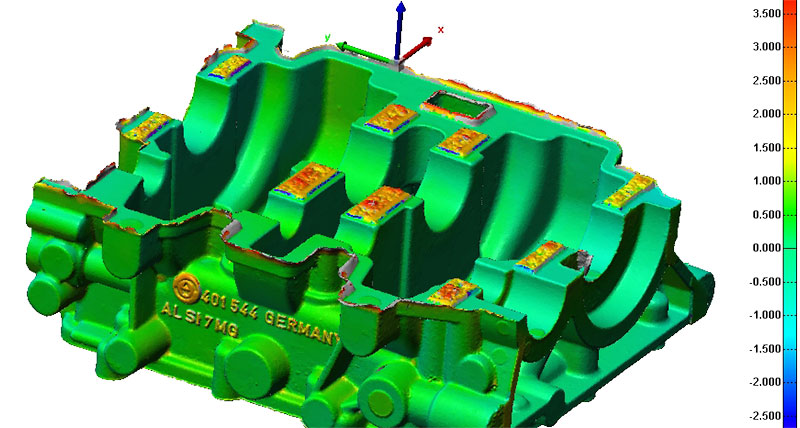

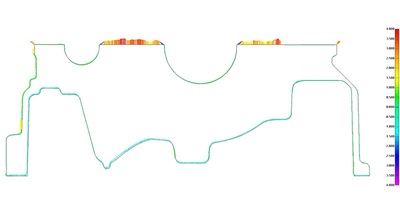

Con la ayuda del software OptoCat, el proceso de escaneado realiza primero grabaciones de datos individuales del cárter y después los alinea y los une en una malla triangulada homogénea. En un segundo paso, se evalúan los conjuntos de datos generados con un software especial de inspección (en este caso, PolyWorks/Inspector™ de Innovmetric Software Inc.) para evaluar la geometría.

A menudo, los sensores ópticos de medición de áreas que utilizan solo los ángulos estándar de triangulación no pueden capturar las texturas con un dentado profundo al nivel de precisión requerido. La flexible configuración del sensor de la serie SmartScan permite escanear con ángulos de triangulación de 30°, 20° y 10°, lo que permite medir hasta las áreas de difícil acceso del objeto al más alto nivel de detalle y precisión.

Conclusión

Los precisos datos del SmartScan proporcionan a Weber Motor GmbH el apoyo necesario para garantizar que se cumplen los estándares de calidad requeridos. Para realizar inspecciones concluyentes de la producción de cárteres, el fundidor tiene acceso al conjunto de datos tridimensionales que cumple con las directrices DIN 1680 GTA correspondientes dentro de cierta tolerancia de desviación de forma: Una vez concluido proceso de fundición, se digitaliza el cárter con el sistema SmartScan y se compara con los datos de referencia CAD.

Ya no es necesario utilizar un sensor de medición táctil de una máquina de medición de coordenadas, procedimiento que conlleva mucho tiempo. No solo se puede identificar hasta la más mínima desviación de forma de manera más rápida y sencilla y con mayor precisión, sino que todo el proceso de digitalización junto con la subsiguiente comparación de datos ahorra tiempo y costes.

Los resultados de medición se pueden interpretar instantáneamente y enviarse inmediatamente para la optimización de los parámetros de proceso. De esta forma, el SmartScan ayuda a garantizar la eficiencia constante requerida por el departamento de producción de Weber Motor para fabricar cárteres de la mejor calidad.

Nos gustaría aprovechar esta oportunidad para agradecer a Weber Motor GmbH por su amable ayuda al realizar este informe de aplicación.