Qualitätssicherung von elektromotor-rotoren

Messlösung für die dimensionale highspeed-prüfung von elektromotor-rotoren bei höchster genauigkeit

Kontakt

Elektromotoren erzeugen das Drehmoment mithilfe der Kraftübertragung durch Magnetfelder. Als zentrales Element im Motor eines Elektrofahrzeugs überträgt die Rotorwelle die Drehbewegung zum Getriebe der eAchse. In aller Regel besteht der Rotor aus dünnen Stahlblechen, die gruppenweise gestapelt das sogenannte Rotorpaket ergeben. Die für die neueste Generation von Elektrofahrzeugen typischen Synchronmotoren enthalten im Stapel eingepresste Permanentmagnete, die durch ein im Stator erzeugtes rotierendes Magnetfeld in Bewegung versetzt werden.

Die hohen Drehgeschwindigkeiten und starken Drehmomente der Elektrofahrzeugmotoren erfordern die genaue Einhaltung der Form-, Lage- und Maßgenauigkeit des Rotors. Aufgrund der enormen Rotationsgeschwindigkeiten im Stator kommt der Einhaltung des vorgegebenen Radialabstands des Rotors zum Stator eine besondere Bedeutung zu, um eine hohe Leistung und Effizienz des Motors zu gewährleisten. Das Einhalten dieser engen Toleranzen ist insbesondere nach dem Härten der Rotorwelle im Fertigungsprozess eine anspruchsvolle Aufgabe.

Die Laufruhe des Elektromotors hängt von der präzisen Messung der Rotorlager sowie der Kerbverzahnungen auf der Welle ab, die für eine form- und kraftschlüssige Verbindung zum Getriebe sorgen. Diese Eigenschaften gilt es präzise zu prüfen. Als zusätzliche Herausforderung ist der Messprozess derart zu konzipieren, dass die Auswirkungen des starken Rotormagnetfelds abgeschwächt werden.

Eine typische Rotormessanwendung schließt Dimensionsprüfungen bezüglich Form, Größe und Lage mit ein, die hauptsächlich Standardgeometrien sowie Profilmerkmale umfassen. Zu den wichtigsten zu messenden Merkmalen gehören der Durchmesser, die Rundheit und Konzentrizität des Rotorpakets und der Rotorwelle sowie Profil, Flankenlinie, Kopfkreisdurchmesser und Rundlauf der Kerbverzahnungen auf der Welle.

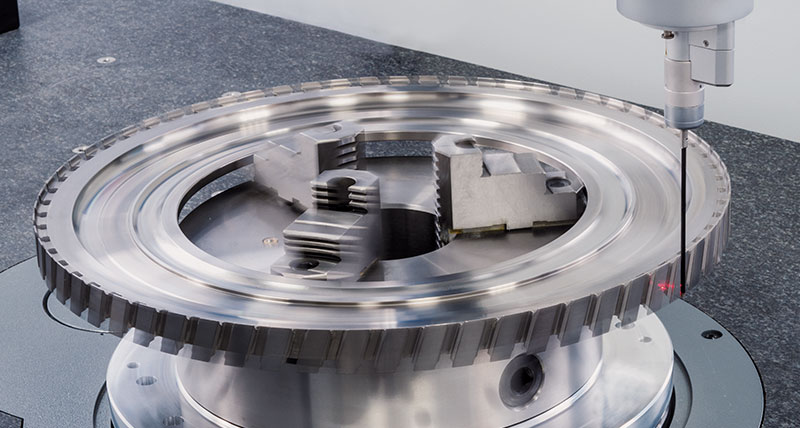

Aufgrund der besonderen Herausforderungen bei der Inspektion von Elektromotor-Rotoren bildet ein ultra-hochgenaues Koordinatenmessgerät (KMG) mit präzisem taktilen Tastkopf die entscheidende Grundlage der Messlösung. Ein zusätzlicher optischer interferometrischer Sensor und ein KMG-Drehtisch beschleunigen den Messvorgang weiter, indem schnelle und genaue Messungen der rotationssymmetrischen Merkmale am vertikal ausgerichteten Rotor ermöglicht werden. Der Einsatz eines taktilen Tastkopfes mit langen Taststiftkonfigurationen garantiert, dass sich enge Toleranzen für Schlüsselmerkmale ohne Einfluss des Rotormagnetfelds prüfen und einhalten lassen. Zudem erfasst der Spin-Scan-Modus des optischen Sensors die Daten mit Höchstgeschwindigkeit und erfüllt so die Durchsatzanforderungen der Automobilindustrie.

Die hohen Drehgeschwindigkeiten und starken Drehmomente der Elektrofahrzeugmotoren erfordern die genaue Einhaltung der Form-, Lage- und Maßgenauigkeit des Rotors. Aufgrund der enormen Rotationsgeschwindigkeiten im Stator kommt der Einhaltung des vorgegebenen Radialabstands des Rotors zum Stator eine besondere Bedeutung zu, um eine hohe Leistung und Effizienz des Motors zu gewährleisten. Das Einhalten dieser engen Toleranzen ist insbesondere nach dem Härten der Rotorwelle im Fertigungsprozess eine anspruchsvolle Aufgabe.

Die Laufruhe des Elektromotors hängt von der präzisen Messung der Rotorlager sowie der Kerbverzahnungen auf der Welle ab, die für eine form- und kraftschlüssige Verbindung zum Getriebe sorgen. Diese Eigenschaften gilt es präzise zu prüfen. Als zusätzliche Herausforderung ist der Messprozess derart zu konzipieren, dass die Auswirkungen des starken Rotormagnetfelds abgeschwächt werden.

Eine typische Rotormessanwendung schließt Dimensionsprüfungen bezüglich Form, Größe und Lage mit ein, die hauptsächlich Standardgeometrien sowie Profilmerkmale umfassen. Zu den wichtigsten zu messenden Merkmalen gehören der Durchmesser, die Rundheit und Konzentrizität des Rotorpakets und der Rotorwelle sowie Profil, Flankenlinie, Kopfkreisdurchmesser und Rundlauf der Kerbverzahnungen auf der Welle.

Aufgrund der besonderen Herausforderungen bei der Inspektion von Elektromotor-Rotoren bildet ein ultra-hochgenaues Koordinatenmessgerät (KMG) mit präzisem taktilen Tastkopf die entscheidende Grundlage der Messlösung. Ein zusätzlicher optischer interferometrischer Sensor und ein KMG-Drehtisch beschleunigen den Messvorgang weiter, indem schnelle und genaue Messungen der rotationssymmetrischen Merkmale am vertikal ausgerichteten Rotor ermöglicht werden. Der Einsatz eines taktilen Tastkopfes mit langen Taststiftkonfigurationen garantiert, dass sich enge Toleranzen für Schlüsselmerkmale ohne Einfluss des Rotormagnetfelds prüfen und einhalten lassen. Zudem erfasst der Spin-Scan-Modus des optischen Sensors die Daten mit Höchstgeschwindigkeit und erfüllt so die Durchsatzanforderungen der Automobilindustrie.

Unsere Lösungen

Erleben Sie die Hexagon-Lösungen für die dimensionale highspeed-prüfung von elektromotor-rotoren bei höchster genauigkeitUltra-hochgenaue KMGs

Die Leitz Reference HP mit dem Tastkopf HP-S-X5-HD eignet sich ideal für präzise Messlösungen mit langen Taststiftkombinationen und schließt negative Einflüsse auf die Messung durch das Rotormagnetfeld aus.

Berührungslose optische prüfung

Die einzigartige frequenzmodulierte optische Sensorlösung HP-O auf Basis der Interferometrie liefert berührungslose High-Speed-Messungen ohne Genauigkeitsverluste.

Case studies

See how Hexagon solutions are used in automotive powertrain applicationsClutch component inspection

Learn how Hexagon’s high throughput and accuracy measurement solution meets the requirements for non-contact inspection of electric motor clutch baskets.

Measurement of splined shafts

Learn why Hexagon’s non-contact inspection solutions support the analysis of high-performance gearbox components like splined shafts.