Tief drin tasten

Arburg Gmbh + Co Kg, Lossburg, Deutschland

Kontakt

Innenkonturen tief in Werkstücken waren bislang nur mit speziellen Lehren zu messen. Der modulare Taster 20.41-MULTI von m&h ermöglicht μ-genaues Messen in nahezu beliebiger Tiefe. Auch bei ARBURG schätzt man die Produktionssicherheit dank dieses Tasters.

ARBURG ist seit über 50 Jahren ein Name mit sehr gutem Klang unter den Herstellern von Spritzgießmaschinen. Etwa 1.700 Mitarbeiter sind im Schwarzwaldort Loßburg, nahe Freudenstadt, maßgeblich für den wirtschaftlichen Erfolg im Weltmarkt.

Dort findet sich eine Fertigung mit modernen Maschinen und viel Know-How.

Passgenauigkeit und beste Oberflächen sind die Hauptforderungen an die Werkstücke im Hause ARBURG. Deshalb werden viele Hydraulikzylinder und deren Führungen nach dem Ausdrehen der Bohrungen noch rolliert. Große Druckzylinder haben eine Bohrung von bis zu 500 mm Durchmesser und Tiefen bis zu 1.000 mm. Für das Ausdrehwerkzeug, das diese Bohrung fliegend bearbeitet, bedeutet dies einen enormen Standweg. Immer wieder kommt es vor, dass die Wendeschneidplatte vor Erreichen des Bohrungsendes Ausbrüche erleidet, und die Bohrung nicht vollständig auf das korrekte Maß ausgedreht wird. Dies wiederum bedeutet Gefahr für das teure Folgewerkzeug. Deshalb wird nach jedem Ausspindeln überprüft, ob die Bohrung auch wirklich bis zum Ende auf Sollmaß ausgespindelt ist. „Unsere Arbeitsabfolge ist: Schruppen, schlichten, messen und rollieren,“ berichtet Stefan Seeger, zuständiger Gruppenleiter für die Bearbeitungszentren bei ARBURG. Dies kostet zwar wenige Minuten, spart aber teure Werkzeuge, verhindert Ausschuss und sorgt für einen sicheren Produktionsprozess.

Passgenauigkeit und beste Oberflächen sind die Hauptforderungen an die Werkstücke im Hause ARBURG. Deshalb werden viele Hydraulikzylinder und deren Führungen nach dem Ausdrehen der Bohrungen noch rolliert. Große Druckzylinder haben eine Bohrung von bis zu 500 mm Durchmesser und Tiefen bis zu 1.000 mm. Für das Ausdrehwerkzeug, das diese Bohrung fliegend bearbeitet, bedeutet dies einen enormen Standweg. Immer wieder kommt es vor, dass die Wendeschneidplatte vor Erreichen des Bohrungsendes Ausbrüche erleidet, und die Bohrung nicht vollständig auf das korrekte Maß ausgedreht wird. Dies wiederum bedeutet Gefahr für das teure Folgewerkzeug. Deshalb wird nach jedem Ausspindeln überprüft, ob die Bohrung auch wirklich bis zum Ende auf Sollmaß ausgespindelt ist. „Unsere Arbeitsabfolge ist: Schruppen, schlichten, messen und rollieren,“ berichtet Stefan Seeger, zuständiger Gruppenleiter für die Bearbeitungszentren bei ARBURG. Dies kostet zwar wenige Minuten, spart aber teure Werkzeuge, verhindert Ausschuss und sorgt für einen sicheren Produktionsprozess.

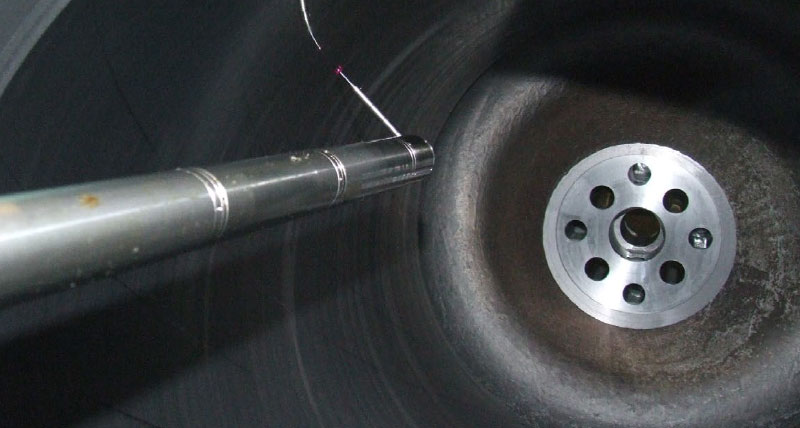

Der modulare Messtaster 20.41 von m&h hat in seinem Körper, anstelle des üblichen Messwerkes, einen eingeschraubten Miniaturtaster. Diesen kann man herausschrauben und an seiner Stelle Verlängerungen einschrauben, die ihrerseits wieder beliebig aufeinander gesetzt werden können. An deren Ende wird schließlich wieder das Miniaturmesswerk aufgeschraubt. Damit entstehen Messstangen nahezu beliebiger Länge. Im Fall ARBURG beträgt die Auskragung 500 mm. Der Messtaster wird beim Produktionsanlauf eines jeden Fertigungsloses kalibriert. Damit kann mühelos die nötige Genauigkeit gewährleistet werden, um tief im Inneren der großen Bohrung eine Bohrungstoleranz von nur 10 μm zu halten und zu messen. Der engen Toleranzen der Werkstücke wegen wird bei ARBURG auch nach Spindelumschlag kompensiert.

Die Standardverlängerungen des m&h Messtasters 20.41-MULTI haben einen Außendurchmesser von nur 25 mm, und bestehen aus Edelstahl. Sie sind in Längen von 30, 50, 100 und 200 Millimetern verfügbar. Neben dem Schraubgewinde verfügen Sie über außen liegende Plananlagen, was dem zusammengeschraubten Messstab eine hohe Stabilität und Geradheit verleiht. Im Inneren der Verlängerungen sind Kabel geführt, die die Signale des Messwerkes weiterleiten und am Ende einer jeden Verlängerung über Gold-plattierte Kontakte von Element zu Element weitergeben. „Bei aller Besonderheit unserer Anforderungen war es uns wichtig, dass wir eine Lösung auf der Basis von Standardelementen realisieren konnten, was sich in deutlich geringeren Kosten im Vergleich zu Sonderlösungen und bei eventuellen Ersatzteilbeschaffungen auswirkt,“ sagt Siegfried Finkbeiner, Produktionsleiter bei ARBURG.

Bei aller Besonderheit unserer Anforderungen war es uns wichtig, dass wir eine Lösung auf der Basis von Standardelementen realisieren konnten, was sich in deutlich geringeren Kosten im Vergleich zu Sonderlösungen auswirkt,

Die Weiterleitung der Messsignale an die Steuerung erfolgt dann über den Tasterkörper, der im Falle ARBURG einem Messtaster mit Funkübertragung entspricht. In bewährter Weise setzt m&h die Funktechnologie im 433 MHz Band ein. Ein Industriefunkband, das sich über Jahre und in vielen Werkstätten weltweit als sehr störungsunempfindlich und zuverlässig bewährt hat. Während der gesamten Einschaltdauer der Maschine überprüft der Funkempfänger von m&h alle 64 verfügbaren Kanäle permanent auf andere Funkquellen selber Frequenz und signalisiert, wenn signifikante Störsignale festgestellt wurden. Die betroffenen Kanäle werden dann für die eigene Kommunikation ausgeschlossen, um Fertigungsstörungen zu vermeiden.

Für das Antasten weiterer Geometrien wird auf der gleichen Maschine noch ein weiterer Funkmesstaster von m&h in „normaler“ Konfiguration eingesetzt. Auch dies gibt keinerlei Probleme, obwohl beide Taster den gleichen Funkkanal nutzen. Schließlich werden die Taster von m&h mechanisch ein- und ausgeschaltet, weshalb sie nur in der Spindel eingeschaltet und im Werkzeugmagazin batteriesparend abgeschaltet sind. „Früher waren wir sehr skeptisch gegenüber der Funktechnik“, sagt Stefan Seeger. „Heute bin ich ein Funk-Fan.“

Die hohe Funktionssicherheit hat ARBURG bewogen, Funkmesstaster von m&h nun auch auf den großen Dreh-Fräs-Zentren von WFL einzusetzen. Gerade die klare Funkarchitektur mit eindeutiger Zuordnung der Funkkanäle macht es möglich, trotz großer Reichweite der Funkübertragung mehrere Maschinen in unmittelbarer Nähe zueinander zu betreiben, ohne dass sich die Signale überlagern oder gar bei benachbarten Maschinen zu Fertigungsunterbrechungen führen. Außerdem gibt es in den Fertigungshallen von ARBURG auch noch funkgesteuerte Kranbahnen, was aber wegen dieser Technik zu keinerlei Interferenzen oder gegenseitigen Störungen geführt hat. Ganz unzufrieden sind wir nicht“, betont Siegfried Finkbeiner schmunzelnd und mit typisch schwäbischem Understatement. Schließlich gilt es als höchst mögliches Lob im Schwabenland, wenn man „nichts Negatives“ sagen kann.