Dentale Implantatkomponenten

Maßgeschneiderte 3D Multisensor-Messtechnik für eine schnelle Qualitätskontrolle und sichere Prozesssteuerung

Kontakt

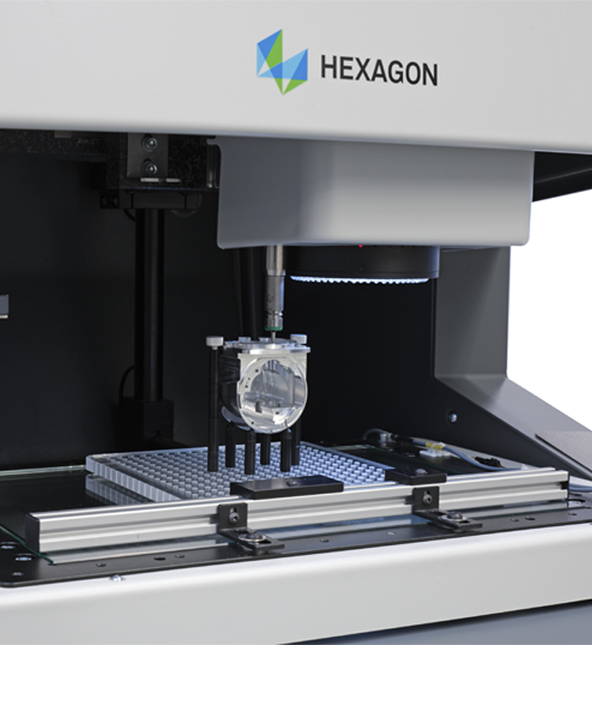

Mehrteilige enossale Zahnimplantate bestehen aus kleinen, komplexen Präzisionskomponenten, einschließlich des Implantataufbaus (Abutment), die sehr strengen Maß- und Toleranzanforderungen genügen müssen. Abutment-Rohlinge bilden die Basis für maßgeschneiderte zahnprothetische Versorgungen. Sie besitzen eine industriell vorgefertigte Anschlussgeometrie für verschiedene auf dem Markt erhältliche Implantatsysteme und werden von Dentallaboren und Fräszentren in digitalen CAD/CAM-Prozessen zu patientenindividuellen Implantataufbauteilen weiterverarbeitet.

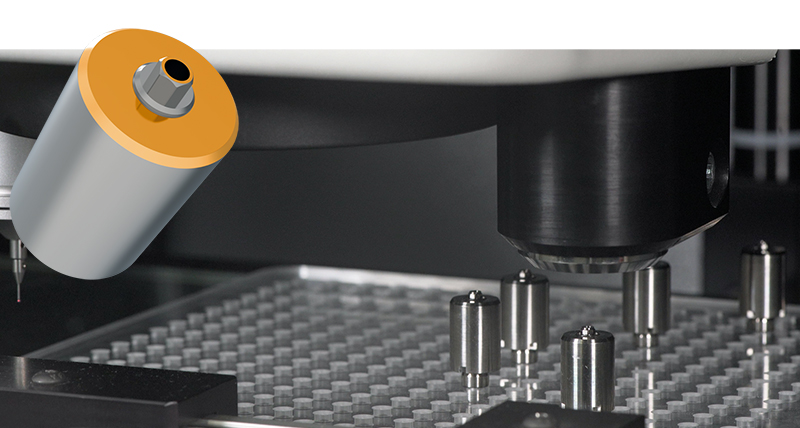

Zur serienbegleitenden Messung solcher “Prefabs” werden Multisensor-Koordinatenmessgeräte (KMG) eingesetzt. Dabei werden alle Rohlinge einer dokumentierten 100%‑Prüfung unterzogen. OPTIV M Koordinatenmessgeräte verbinden den geforderten hohen Messdurchsatz mit höchster Genauigkeit.

Hoher Messdurchsatz

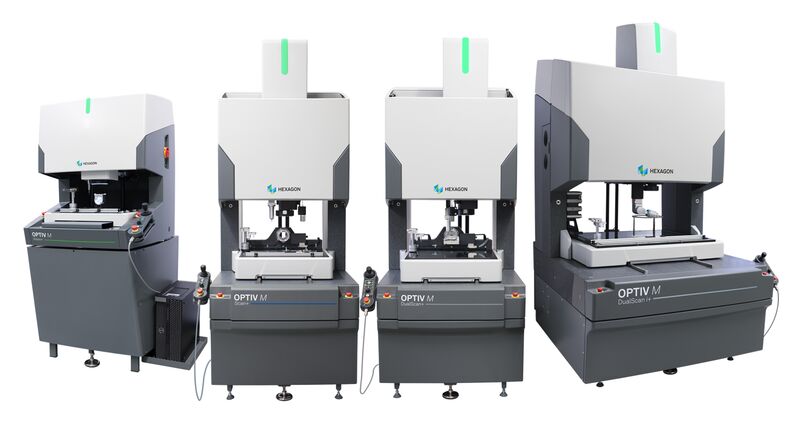

In der Qualitätssicherung zählt daher ein hoher Messdurchsatz zu den wichtigsten Anforderungen an die eingesetzte Fertigungsmesstechnik. Darauf abgestimmt können OPTIV M Multisensor-KMG zielgerichtet konfiguriert werden. In Kombination mit der marktführenden Messsoftware PC-DMIS und mit einer Reihe von Sensoren und zusätzlichen Erweiterungspaketen kann jedes der vier OPTIV M Modelle Vision+, Scan+, DualScan+ und DualScan i+ über seine Grundkonfiguration hinaus individuell für unterschiedliche Messaufgaben an den einzelnen Quality Gates entlang der Produktionslinie von “Prefabs” angepasst werden.

Vollständige Anwendungsabdeckung mit Multisensor-Technologie

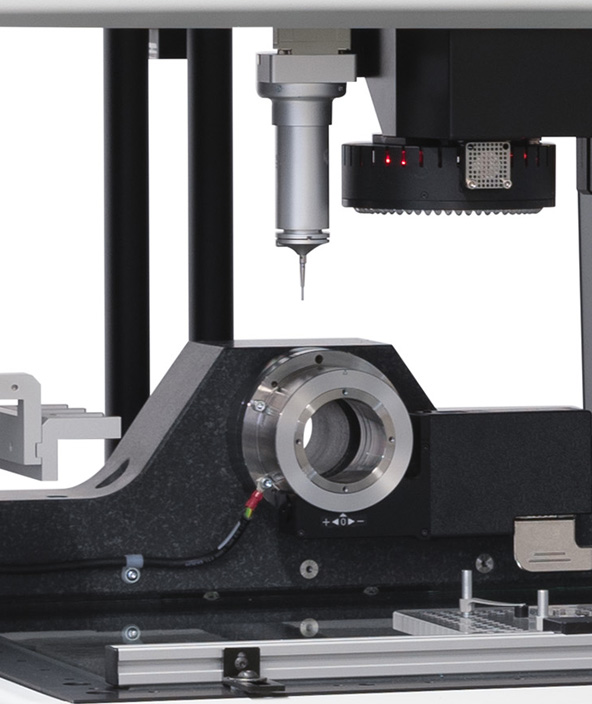

Die Implantat-Abutment-Schnittstelle ist auf kleinste Mikrospalte ausgelegt, um die Positionsstabilität des Abutments unter Kaubelastung zu gewährleisten. Auch aus mikrobiologischer Sicht ist ein perfekter Dichtsitz wichtig. Je nach Implantatsystem kann die konstruktive Umsetzung dieser Schnittstelle als Konusverbindung oder Stoßverbindung erfolgen; als Verdrehsicherung dienen Polygonstrukturen oder komplexe Nut-Nocken-Geometrien.

OPTIV M Multisensor-KMG ermöglichen die Prüfung aller funktionalen geometrischen Eigenschaften der vorgefertigten Implantat-Abutment-Verbindung.

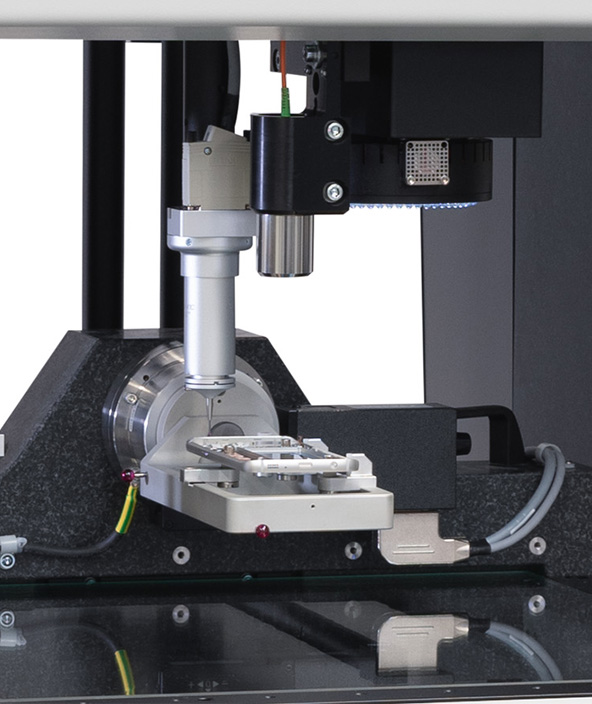

OPTIV M Vision+

Multisensor-Lösung für universelle 2D und 3D Messaufgaben

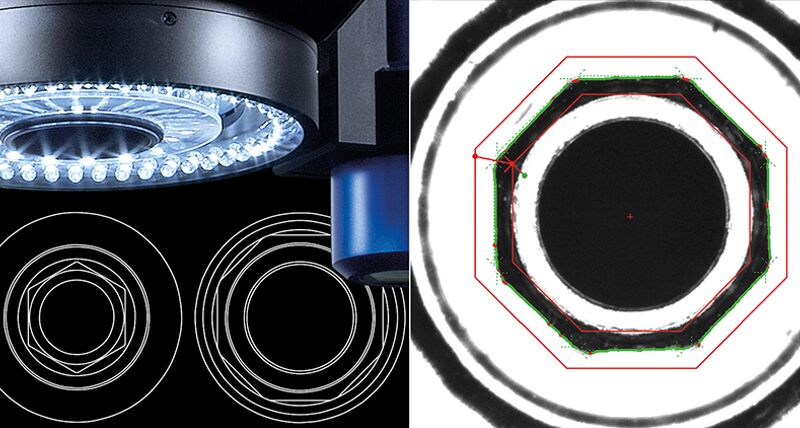

OPTIV M Vision+ bietet eine Komplettlösung für die Multisensor-Messung geometrischer Größenmerkmale. Der Vision-Sensor der Maschine bietet eine 10‑fach Motorzoom-Optik mit einer digitalen hochauflösenden CMOS‑Farbkamera und stellt die schnellste Möglichkeit dar, alle im Durch- oder Auflicht sichtbaren Kanten der Anschlussgeometrie zu erfassen. Mit individuell angepasster Vergrößerung und Beleuchtung misst der Vision-Sensor Abstände, Radien, Winkel und Durchmesser von Verdrehsicherungen unterschiedlicher Ausführung und Größe mit hoher Genauigkeit und Präzision. Bei der optischen Vorausrichtung erkennt PC-DMIS variierende Drehlagen der “Prefabs” an jeder einzelnen Spannposition auf einer Palette und misst die polygonale Anschlussgeometrie unabhängig davon. Das spart Zeit bei der Palettenbestückung. Während der Ausführung der Messroutine misst MultiCapture gleichzeitig alle Kanten einer Verdrehsicherung im Sichtfeld des Vision-Sensors und beschleunigt den Messablauf damit um 35-70%.

Sichtbare Kanten der Anschlussgeometrie werden mit dem Bildverarbeitungssensor (Vision-Sensor) gemessen.

Die Messung von 3D-Elementen und die Auswertung von dreidimensionalen Lageabweichungen erfolgt durch

Messen von Einzelpunkten mit dem schaltenden Taster HP‑THDe.

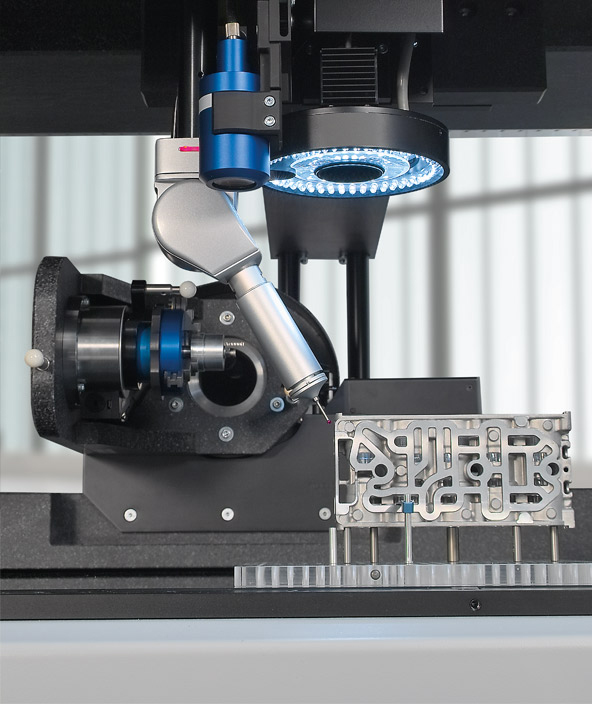

OPTIV M Scan+

Erweiterte Scanning-Funktionalität für schnelle Form- und Profilmessungen

OPTIV M Scan+ ermöglicht die Bestimmung der Formabweichung des Schraubenkanals und des konischen Dichtsitzes durch taktiles Scannen. Mit einer Messrate von bis zu 1.000 Punkten pro Sekunde bietet der scannende Taster HP‑S‑X1C deutliche Geschwindigkeitsvorteile gegenüber taktil schaltenden Verfahren.

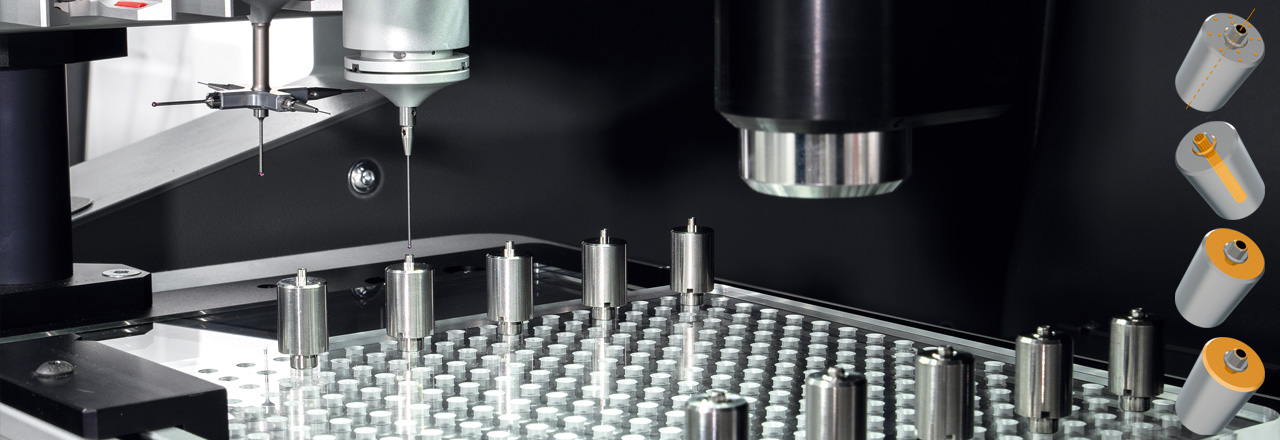

Fly2 Mode optimiert automatisch die Bewegungsbahn eines OPTIV M Multisensor-KMGs. Der Taster bewegt sich zwischen den Messpunkten dank Fly2 Mode auf der effizientesten Bahn, wodurch sich die Laufzeit der Messprogramme verringert. Die Funktion ist besonders effektiv bei der Messung einer großen Anzahl palettierter Abutment-Rohlinge und trägt außerdem zu einer geringeren internen Maschinenbelastung bei, was zu einem reduzierten Wartungsaufwand führt.

Die Formabweichung des Schraubenkanals und des konischen Dichtsitzes wird durch taktiles Scannen mit dem scannenden Taster HP‑S‑X1C bestimmt.

Der chromatisch-konfokale Weißlichtsensor OPTIV CWS arbeitet prinzipbedingt weitgehend oberflächenunabhängig und ermöglicht auf den reflektiven “Prefab”-Materialien hochauflösende Messungen mit sehr geringer Messunsicherheit.

Dadurch sind auch bei höchsten Toleranzanforderungen Oberflächenscans mit maximaler Geschwindigkeit möglich. Zudem werden mit dem OPTIV CWS Messungen an geneigten Flächen und steilen Flanken der “Prefabs” realisiert (Winkelakzeptanz bis zu ±45°).

Die Ebenheit einiger Funktionsflächen wird durch Scannen mit dem optischen Weißlichtsensor (OPTIV CWS) bestimmt.

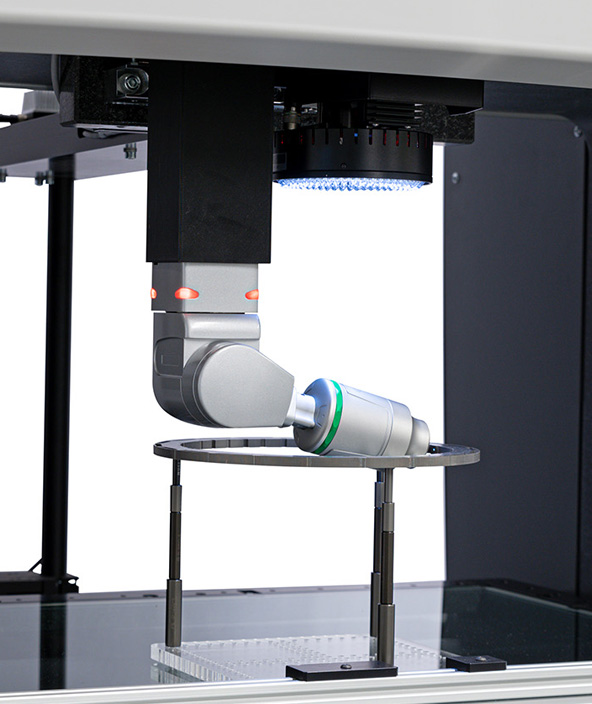

OPTIV M DualScan+ und OPTIV M DualScan i+

Verkürzte Messzyklen durch optimale Merkmalszugänglichkeit

OPTIV M DualScan+ ist mit zwei unabhängigen Sensorachsen ausgestattet (OPTIV Dual Z-Technologie) und erreicht eine optimale Zugänglichkeit zu den Messpositionen an den Abutment-Rohlingen, indem der inaktive Sensor aus dem Messbereich bewegt wird. Dadurch können viele Tasterablagevorgänge entfallen, was insbesondere bei Palettenmessungen den Durchsatz weiter erhöht.

Um die Anwendungsflexibilität weiter zu erhöhen, verfügt OPTIV M DualScan i+ über automatisch wechselbare Sensoren an einem motorisierten Sensorkopf. Mit einem Dreh-Schwenk-Messkopf können optische und taktile Sensoren flexibel zu den Abutment-Rohlingen positioniert werden, insbesondere zu den jeweiligen Flanken der Rastnuten und Nocken ihrer Verdrehsicherung. Dadurch wird der Anwendungsbereich jedes Sensors erheblich erweitert, und funktionale Größen- und Formmerkmale in schwer zugänglichen räumlichen Orientierungen rund um die “Prefabs” können in einem Aufbau und innerhalb eines automatisierten Messzyklus gemessen werden.

Schnelligkeit durch Multisensor-Technik

Mit ihrer Multisensor-Technik halten OPTIV M KMG den optimalen Sensor für jedes Merkmal parat. Durch den kombinierten Einsatz von Bildverarbeitungssensoren, optischen Abstandssensoren und taktilen Sensoren erfassen sie alle geometrischen Eigenschaften der “Prefabs” in einem einzigen Prüfablauf. Im Vergleich zum Einsatz mehrerer Einzweckmessgeräte steht eine größere Anzahl von Messpunkten für eine vollständige dimensionelle Werkstückanalyse und für die statistische Prozessregelung in kürzerer Zeit zur Verfügung.

Schnelligkeit durch fertigungsnahes Messen

Die Erfassung und Auswertung von Messdaten direkt an der Fertigungslinie eröffnet schnelle Prozessregelmöglichkeiten und bildet die Basis einer effizienten Produktion ohne Ausschuss. OPTIV M vereint intelligente Technologien zur Automatisierung und intelligenten Vernetzung des Messgerätes in der Fertigung.

Statistische Prozessregelung (SPC), Prüfmittelfähigkeit und Prozessfähigkeit

OPTIV M KMG übertragen ihre Messdaten über eine standardisierte Datenschnittstelle (AQDEF) an die Q‑DAS Statistiksoftware. Mit Q‑DAS O‑QIS werden die Messdaten in Echtzeit visualisiert und statistisch überwacht. Im Falle von Verletzungen von SPC-Alarmkriterien wird der KMG-Bediener gezielt informiert und kann korrigierend in den Fertigungsprozess eingreifen, bevor teurer Ausschuss entsteht.Der Nachweis der Prozessfähigkeit (Fähigkeitskennzahlen Cp und Cpk) erfolgt mit der Software Q‑DAS qs‑STAT. Diese Analysen erlauben Rückschlüsse auf signifikante Einflüsse, die ihre Ursache z.B. in verschiedenen Fertigungsmaschinen, “Prefab”-Chargen und Temperaturen haben. Q‑DAS qs‑STAT hilft dabei, diese Einflüsse übersichtlich darzustellen und zu bewerten, um Verbesserungs- und Kosteneinsparpotenziale abzuleiten.

Q‑DAS Statistiksoftware: Q‑DAS O‑QIS übernimmt die Echtzeitvisualisierung und Alarmüberwachung

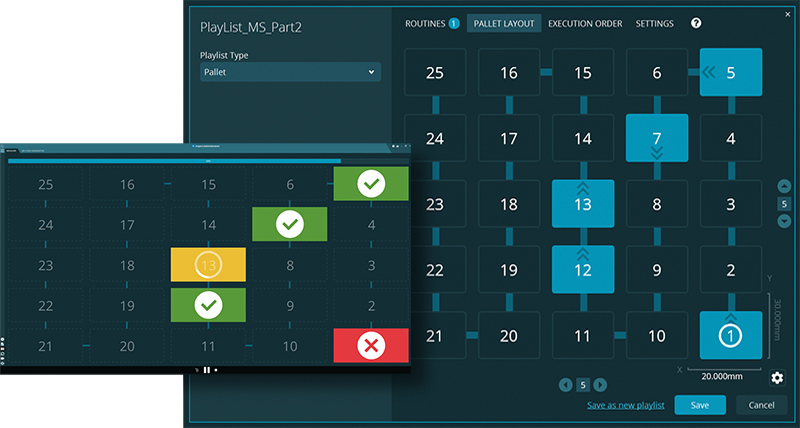

Mit PC‑DMIS Inspect Pallet kann der KMG-Bediener vordefinierte PC‑DMIS Messroutinen schnell und unkompliziert für den Palettenlauf konfigurieren.

Während des Palettenlaufs wird die Maßhaltigkeit der gemessenen Rohlinge mit einer simplen Gut‑Schlecht Symbolik dargestellt.

Automatisierte Palettenmessung

Mit PC‑DMIS Inspect steht dem KMG-Bediener in der Fertigung eine grafisch-interaktive Benutzerschnittstelle zur Verfügung, mit der vordefinierte PC‑DMIS Messroutinen für den Palettenlauf ausgewählt werden können. Die intuitive Software ermöglicht die schnelle Definition der Palettenparameter, wie z.B. Ausrichtung, Spannmuster, Versätze und Laufparameter. Auf diese Weise qualifizierte Paletten lassen sich dann ohne erneutes Einmessen in wenigen Sekunden wechseln.

Normkonforme Prozessvalidierung

Die Qualität der Abutment-Rohlinge muss lückenlos, rückverfolgbar und manipulationssicher dokumentiert werden. Nationale und internationale Normen definieren die Anforderungen für elektronische Aufzeichnungen und Unterschriften. Die Q‑DAS Statistiksoftware erfüllt die Voraussetzungen für die Validierung nach den Normen der amerikanischen 21 CFR Part 11 und des europäischen GMP‑Leitfadens Annex 11.In Richtung Konformitätsanforderungen wirkt auch PC‑DMIS Protect. Die Software verfolgt ein rollenbasiertes Konzept. “Programmierer” können Messroutinen zertifizieren und danach auch jederzeit ändern. Solche Änderungen an einer geschützten Messroutine werden rückverfolgbar protokolliert und im Protect Log Viewer chronologisch angezeigt. Das vereinfacht das Audit von zertifizierten Messroutinen, die bereits für die Fertigungsumgebung freigegeben wurden. Anwender, denen die “Bediener”-Rolle zugewiesen wurde, können zertifizierte Messroutinen lediglich ausführen.

Mit PC‑DMIS Protect wird der Änderungszugriff für Messroutinen auf den berechtigten Personenkreis eingeschränkt.

Änderungen an einer zuvor zertifizierten, d.h. geschützten Messroutine werden rückverfolgbar protokolliert.