QUINDOS 2019.2

Der zweite jährliche Release der beiden Hauptversionen von QUINDOS bietet zusätzlich die neue VCMM II-Option zur Verifizierung der funktionsspezifischen Messunsicherheit.

Kontaktieren Sie uns

QUINDOS 2020.1 ist die neueste Version des weltweit marktführenden Analysetools von Hexagon, das die messtechnischen Kernkompetenzen der Luft- und Raumfahrt, des Energiesektors, der Automobilindustrie sowie des Maschinenbaus verbindet.

QUINDOS ist dank seiner Abwärtskompatibilität ein verlässlicher Partner und bietet eine Reihe von Optionen speziell für Projekte im industriellen Umfeld. Die Kernsoftware bietet umfangreiche Funktionen zur Umsetzung messtechnischer Lösungen sowohl für Standardgeometrien als auch komplexe Aufgaben.

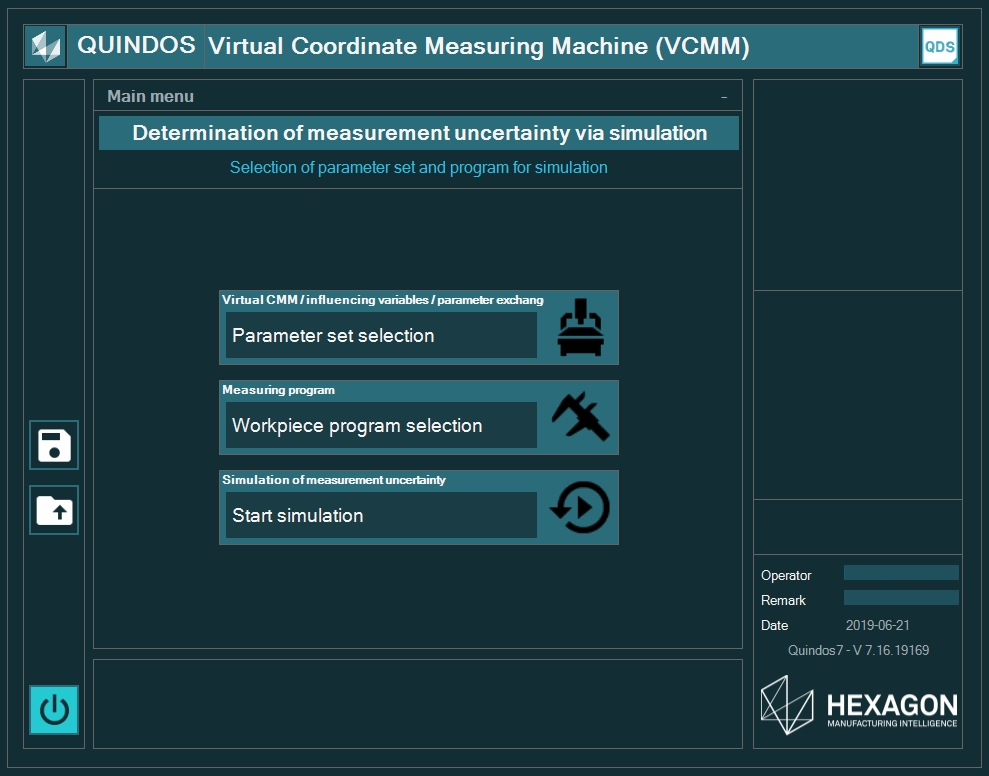

QUINDOS 2019.2 führt die neue Option QUINDOS Virtuelles KMG – VCMM II zur Bestimmung der spezifischen Messunsicherheit von Prüfmerkmalen ein. Das verifizierte Modell der Physikalisch-Technischen Bundesanstalt (PTB) basiert auf den neuesten mathematischen Modellen und technologischen Standards unter Verwendung der computergestützten Simulation nach VDI/VDE 2617 Blatt 7.

Für weitere Informationen zu der neuen Option klicken Sie bitte unten auf ‚Eigenschaften & Vorteile‘.

Die QUINDOS Version 2019 erweitert die Funktionalität der Verzahnungsmodule:

- Ermittlung des Schleif-/Schneidwerkzeugversatzes.

- Auswertung des Leads der sich allmählich verjüngenden Zahnform in Stirnrichtung zur Prüfung der Schleifstrategie für Räumnadeln mit Ringnuten.

- Optimierte und aktualisierte Hirth-Verzahnung.

- QUINDOS Gears bietet eine neue grafische All-in-One-Darstellung, die die Auswertungen von Helix und Profil für ein Zahnrad in kondensierter Form visualisiert. Außerdem wurde die spezielle Messdimension über drei Kugeln hinzugefügt.

-

Eigenschaften & Vorteile

-

Technische Daten