NOWOŚĆ: Dostępna opcja QUINDOS Virtual CMM – VCMM II

Zweryfikowana przez PTB opcja Virtual CMM do symulacji niepewności pomiarowej poszczególnych cech

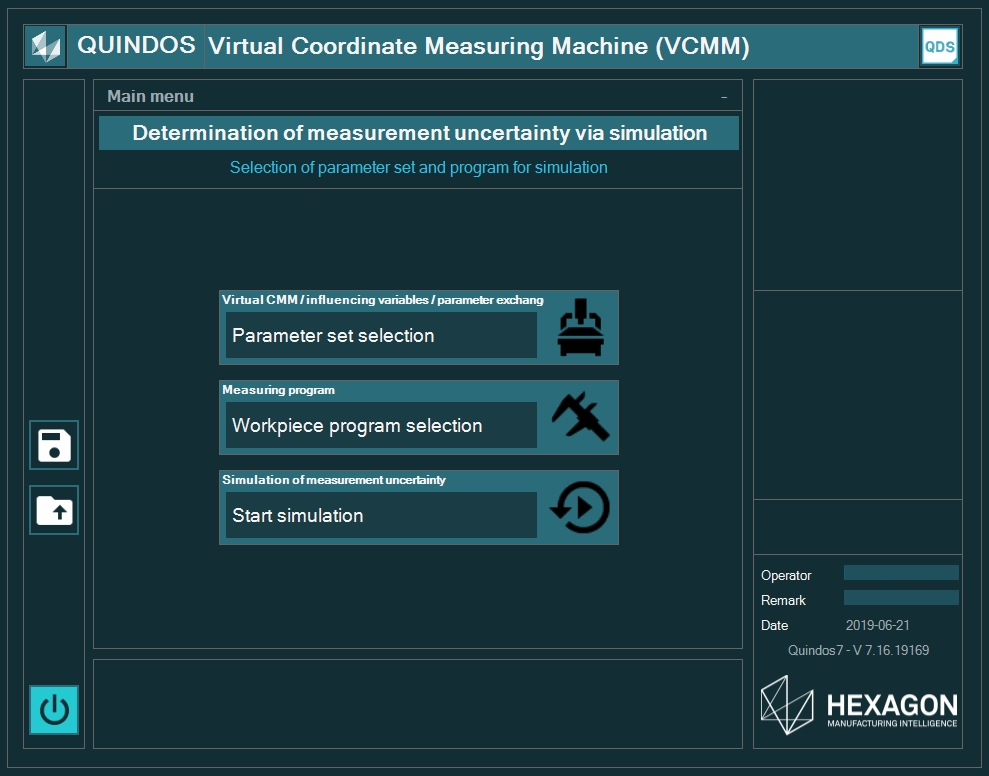

Opcja VCMM II wykorzystywana jest do określania i zapisywania (tworzenia dokumentacji) niepewności pomiarowej dla konkretnego zadania pomiarowego podczas przeprowadzania pomiarów stykowych za pomocą współrzędnościowej maszyny pomiarowej bez stołu obrotowego. Indywidualna niepewność pomiarowa mierzonej cechy określana jest zgodnie z najnowszymi modelami matematycznymi PTB. Symulacja numeryczna PTB jest obecnie standardem. Opcja ta bierze pod uwagę nowe wpływy i ich korelacje, aby sprostać wymaganiom skomplikowanych zadań pomiarowych wykorzystujących standardy technologiczne nowoczesnych urządzeń pomiarowych. Wpływ skanerów, narzędzi, wymiany narzędzi, warunków otoczenia, a także samej części stanowi część tej określonej niepewności pomiarowej. Opcja VCMM I oferuje wydajną i niezawodną metodę monitorowania i weryfikacji zgodności pomiarów z obowiązującymi obecnie normami.

Symulacja niepewności pomiarowej poszczególnej części przeprowadzana jest dla każdej indywidualnej cechy po zakończeniu pomiarów. Symulacja opiera się na czynnikach mających wpływ na niepewność pomiarową określoną na rzeczywistej współrzędnościowej maszynie pomiarowej. Czynniki te przechowywane są w zbiorze parametrów jako cyfrowa "bliźniacza wersja" współrzędnościowej maszyny pomiarowej.

Zespół serwisowy zapewnia pomoc podczas wstępnego określania zbioru parametrów i wyznaczania błędu (ryzyka) resztkowego maszyny. Warunki otoczenia (temperatura) i czynniki wpływu zostają określone i zapisane (udokumentowane). Wyznaczenie błędu (ryzyka) resztkowego wymaga posiadania ważnego testu akceptacji przeprowadzonego zgodnie z normą EN ISO 10360-2:2002-05. Maszyna pomiarowa musi zostać sprawdzona, czy działa zgodnie ze specyfikacjami.

Ważne dla zadania pomiarowego czynniki wpływu mogą być stale rejestrowane oraz zapisywane przez operatora. Nasi pracownicy oferują i przeprowadzają niezbędne szkolenia. Tworząc programy części otrzymasz informacje o najlepszych rozwiązaniach oraz instrukcje w jaki sposób można wykorzystać w tej opcji indywidualne komendy.

Czas trwania (liczba przebiegów symulacji) i harmonogram symulacji zależy od rodzaju zadania pomiarowego.

Parametry te mogą być zmieniane i dostosowywane do konkretnych zadań pomiarowych, zapewniając możliwość elastycznego reagowania na wymagania dotyczące wydajności i dokładności. Oprogramowanie QUINDOS posiada interfejs użytkownika o przejrzystej strukturze, który prowadzi użytkownika przez kolejne etapy - od określenia zadania pomiarowego po raport końcowy. Niepewność pomiarowa może być definiowana indywidualnie dla każdej cechy w raporcie, a także za pomocą grafiki. Wynik graniczny może być różnicowany dla kontroli wstępnej i końcowej (wejściowej i wyjściowej) bądź przedstawiany zgodnie z konwencjonalną (standardową) grafiką programu QUINDOS, czyli bez wykazywania niepewności pomiarowej poszczególnych cech.