Spara tid och pengar med en mätarm som har repeterbar probmontering

Absolute Arm technical article

Kontakta oss

1. Introduktion

Ett av de främsta framstegen för portabla mätsystem under de senaste åren är introduktionen av repeterbar montering för beröringsprober och 3D-scannrar. Absolute Arm-produktsortimentet från Hexagon använder ett kinematiskt fäste som gör att prober och scannrar kan monteras på armen snabbt och (viktigast av allt) utan att kompromissa med mätningens noggrannhet.I den här artikeln beskrivs fördelarna med den här funktionen för operatörer som använder portabla mätarmar i industrin, samt att den undersöker de tekniska egenskaperna som ger dessa fördelar.

2. Den ökade vikten av mångsidighet

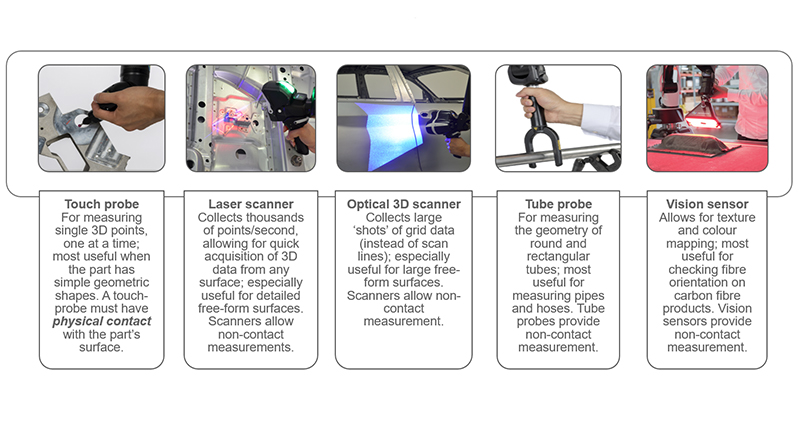

Användare av mätutrustning världen över är nu ute efter att ”mäta mer med mindre”. Istället för att ådra sig kostnaden för att använda olika mätsystem för varje specifik applikation finns det en allt större efterfrågan för att använda ett enda system som kan tillämpas på många fler applikationer. Kraven på mätsystem är därför högre än någonsin – mångsidighet är nyckeln.Den nuvarande Absolute Arm erbjuder en stor mängd olika sensorer och prober för att tillgodose dessa behov. Samtidigt som konventionella beröringsprober och laserscannrar är populärast kan infraröda rörprober och optiska sensorer även användas på samma arm och växlas fram och tillbaka enligt mätbehoven.

Bild 1: Absolut Arms olika prober och sensorer

Här följer några exempel som visar behovet av mätningars mångsidighet i modern industriell tillverkning:

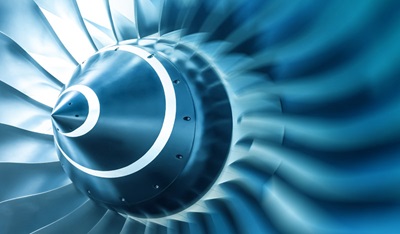

Turbinunderhåll

Turbinblad kan skadas under flygningar, så reservdelar måste hittas snabbt. Ett snabbt sätt att göra det är att skapa en 3D-scanning av ett ”bra” blad för senare bearbetning, även om det kan finnas områden som har toleranser som är för höga för en laserscanner (till exempel turbinaxel). Här skulle en beröringsprob användas för att få bästa möjliga noggrannhet.Antal sensorer som krävs: 2

Tillverkning av avgasrör för fordon

Avgassystem går ofta längs hela bilens längd. Det är viktigt att de inte vidrör några rörliga delar, så dess ”vägar” måste kontrolleras. En infraröd rörprob gör det möjligt för rörprofilen att mätas noggrant, medan en beröringsprob gör det möjligt för användaren att mäta komplexa delar av systemet som beslag och fästen.Antal sensorer som krävs: 2

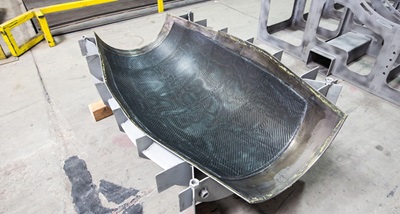

Tillverkning av kompositflygkomponenter

Med kompositmaterial är det inte bara formen av delen som är viktig, utan även orienteringen av fibrerna som ger delen dess längd. För att kontrollera en del av den här typen skulle vanligtvis dess ytor med fri form scannas med en laserscanner innan en optisk sensor monteras för att inspektera fiberorienteringen. En beröringsprob kan också användas för områden med höga toleranser.Antal sensorer som krävs: 3

Tillverkning av bearbetningsdelar (en del av en pumphusadapter)

Vanligtvis har en del av en pumphusadapter olika element för att distribuera vätskans flöde. Det är enkelt att inspektera det inre huselementet med en probförlängning eller en vinklad prob (krokprob) för att nå dolda mätpunkter. Återstoden av en del kan enkelt inspekteras med en beröringsprob av standardlängd.Antal sensorer som krävs: 2

Alla dessa exempel visar hur vanligt det är att operatörer måste växla mellan olika prober och/eller sensorer mitt i mätningen för att slutföra arbetet.

3. Växling av prober och sensorer: Vad kan bli fel?

När ett mätsystems prob eller sensor växlas mitt under jobbet är det viktigt att proben (eller sensorn) som ersätter den är placerat på exakt samma plats som armen som när den kalibrerades för första gången. Om det inte är möjligt står användarna inför att välja mellan minskad noggrannhet eller minskad produktivitet.Förlorad noggrannhet

Om den nya proben eller sensorn monteras på en plats som inte exakt matchar den ursprungliga kalibreringspositionen blir alla läsningar från den proben eller sensorn felaktiga, vilket kan leda till att defekta delar tillverkas.Förlorad tid

Det enda sättet att garantera noggrannhet i en sådan situation är att omkalibrera mätsystemet så att det ger noggranna data igen. Det skulle kräva att mätningen avbryts så att operatören kan utföra en kalibrering. Om mätningarna sker på verkstadsgolvet kan detta kräva att man flyttar utrustningen till en stabil miljö.Och även om detta inte är någon garanti för att få tillbaka samma nivå av noggrannhet innan bytet av prob eller sensor är kalibrering en mycket varierande process, och vissa operatörer är skickligare än andra.

4. Det kinematiska fästet

Det kinematiska fästet utvecklades ursprungligen för mycket noggranna koordinatmätmaskiner (CMM). Det utformades med målet att garantera att beröringsprober för koordinatmätmaskiner skulle behålla sin noggrannhet, även när de växlades på koordinatmätmaskinen. Sedan dess har det introducerats i olika Hexagon-produkter och har varit ett viktigt inslag i Absolute Arm sedan 2010.På Absolute Arm består det kinematiska fästet av två gränssnitt: en på själva armen, och det andra på proben eller sensorn som ska monteras. Armens gränssnitt är uttag, probens är stickpropp. När de två delarna är anslutna sätter operatören igång en kammekanism på armen genom att rotera en spak. Det låser proben på plats på armens led. Om operatören istället vill ta bort proben kan han/hon vrida på spaken i motsatt riktning för att frigöra kammarna och ta bort dem från armen.

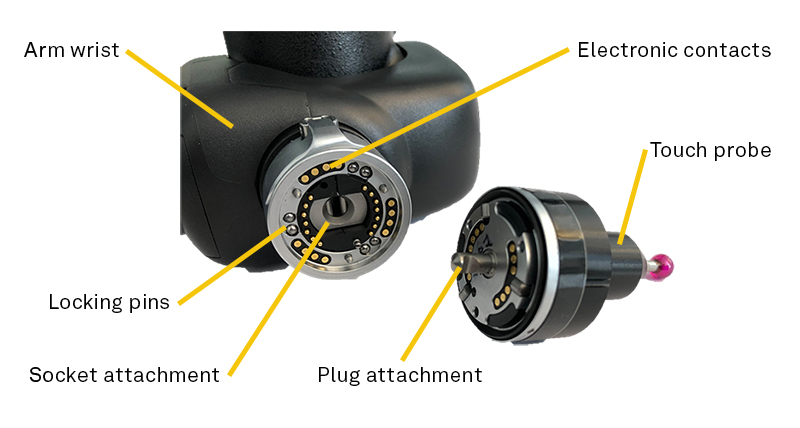

Tre par låsstift visas på bild 2. De gör så att proben endast kan monteras på en enda, ”rätt” position – operatören kan inte montera den felaktigt av misstag.

Ytterligare en fördel är att varje prob eller sensor som är kompatibel med Absolute Arm innehåller ett unikt ID-chip som, i kombination med de elektriska kontakterna som visas ovan, garanterar att probens ”identitet” (till exempel dess laserscannertyp eller probspetsens diameter) identifieras automatiskt av armen när det monteras. Tack vare den här processen uppdateras all mätprogramvara automatiskt med rätt kompensationer. Ingen inblandning från operatören krävs.

Bild 2: Huvudelementen i Hexagons patenterade kinematiska fäste.

Dessa funktioner garanterar att tre huvudprinciper följs för att garantera noggrannhet och mångsidighet samtidigt som det sparar tid:

Probmonteringen är alltid repeterbar

Genom att se till att proben eller sensorn monteras på en standardiserad position som alltid är samma för enskilda mikroner behövs ingen omkalibrering när sensorn är monterad, och mätningen blir garanterat noggrann. Tack vare detta sparas tid och mätningen kan göras snabbare.Proben identifieras alltid automatiskt

Tack vare de elektriska kontakterna och inbäddade ID-chipet kan armen automatiskt ”känna igen” en prob eller sensor så fort den monteras. Det innebär att användaren inte måste välja en särskild sensor i programvaran innan han/hon mäter med den. Det minskar risken för mänskliga fel.För vissa mätprogramvaror innebär det även att den ”idealiska” proben eller sensorn för applikationen kan rekommenderas till användaren under mätningen.

Nya prober och sensorer kan läggas till när som helst

Tack vare det kinematiska fästet är en enda kalibrering av armen tillräckligt. Det innebär att nya sensorer kan läggas till till vilken befintlig arm som helst med minimal störning. En arms funktionalitet kan utökas under dess livslängd.5. Kinematiskt fäste och Absolute Arm

Det kinematiska fästet introducerades ursprungligen av TESA (en del av Hexagon-koncernen) i Schweiz för att garantera att prober skulle kunna bytas enkelt på stationära koordinatmätmaskiner. Idag är alla prober och sensorer för Absolute Arm inbäddade med TESA:s kinematiska fäste (TKJ) som standard. Tack vare en katalog med över hundra tillgängliga prober och sensorer är det kinematiska fästet en central del av Absolute Arms multifunktionella egenskaper.Mångsidigheten som det kinematiska fästet erbjuder är en av huvudanledningarna till att Absolute Arm ofta anses vara mätningens schweiziska armékniv – det ultimata multiverktyget för mätning som kan hantera nästan alla industriella inspektionsapplikationer.

Det kinematiska fästet erbjuder också en framtidssäker plattform som möjliggör snabb implementering av nya probtyper och mättekniker. Det garanterat att nya prober eller sensorer som lanseras blir kompatibla med Absolute Arm av den aktuella generationen som användaren redan har.

Bild 3: Absolute Arm – mätningens schweiziska armékniv.

Touch probe

A touch-probe, for measuring single 3D points. Most useful when the part has simple geometric shapes (mechanical parts). A touch-probe must have physical contact with the part’s surface.

Laser scanner

A laser scanner, collects thousands of points/second, allowing for quick acquisition of 3D data from any surface; especially useful for free-form surfaces. Scanners allow non-contact measurements.

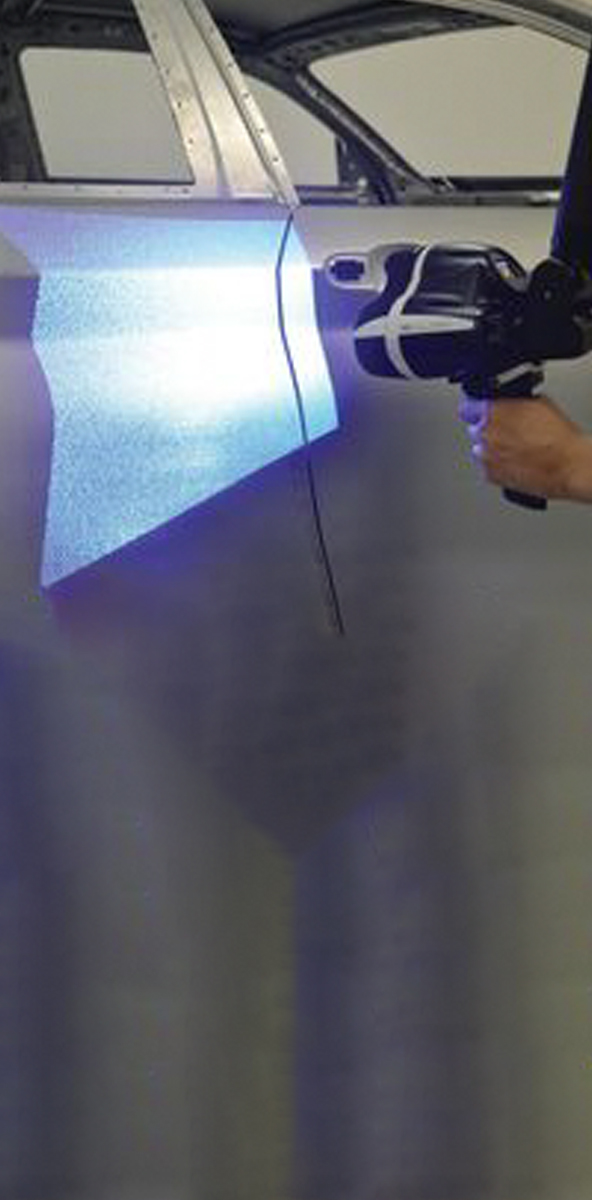

Structured light scanner

A structured light scanner, collects large ‘shots’ of grid data (instead of scan lines); especially useful for large free-form surfaces. Scanners allow non-contact measurements.

Tube probe

A tube probe, for measuring round and rectangular tubes, such as pipes and hoses. Tube probes provide non-contact measurements.