Controles de qualidade em grande escala

Siemens examina os componentes de grande turbina a gás com DPA AICON.

Contato

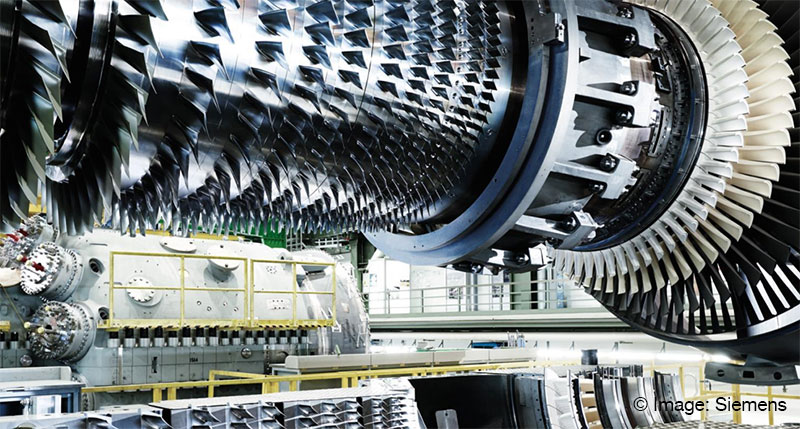

As turbinas a gás com comprimento de até 13 metros, 5 metros de altura e 400 toneladas: componentes destas dimensões fazem parte do core business da fábrica de turbinas a gás da Siemens em Moabit, Berlim. Os componentes de alta tecnologia usado em usinas de energia ao redor do mundo devem cumprir os requisitos mais exigentes. Temperaturas extremamente altas de combustão, altas forças centrífugas, vibração e cargas transientes: turbinas a gás são submetidas a severas condições de operação.

Portanto, na produção de turbinas a gás e os seus componentes individuais, o essencial é a precisão da medição. Os componentes de aço devem ser tratados de maneira uniforme para garantir a estabilidade máxima. O MoveInspect DPA AICON fornece dados para comparação.com o CAD.

A eficiência energética como fator de sucesso

O caminho para sistemas energéticos sustentáveis conduz através de energia elétrica, criando a necessidade de tecnologias inovadoras. Com seus produtos inovadores, soluções e serviços, bem como expertise global única no mercado de energia, a Siemens fornece respostas para enfrentar esses desafios para todo o sistema de energia.

Medição individualizada para uma tarefa exigente

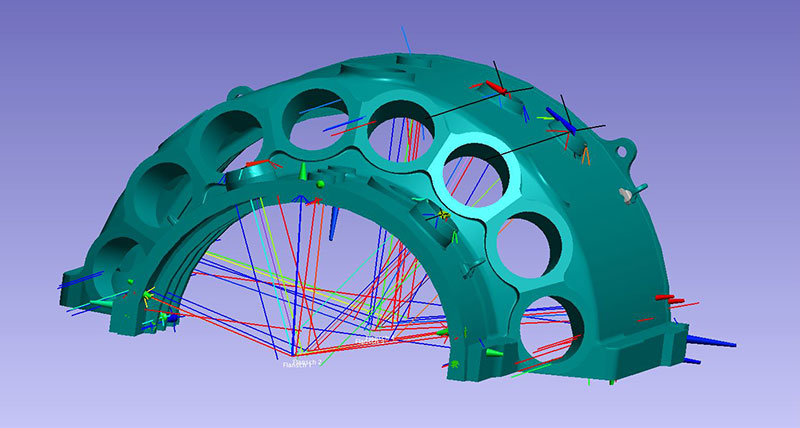

Os componentes de aço são processados e montados mecanicamente principalmente na fábrica de turbinas a gás em Berlim. Durante o processo de usinagem surge a pergunta: Existe matéria-prima suficiente para a usinagem em todos os pontos a serem processado? Para responder a resposta devemos comparar a situação real com os dados CAD. Estes dados são calculados pelo MoveInspect DPA AICON, trabalhando com uma câmera digital portátil para gravar os dados e o software AICON 3D Studio para o processamento totalmente automático de imagens.

As coordenadas calculadas são automaticamente comparadas com os dados de CAD no SpatialAnalyzer para controlar a qualidade do componente fundido base, como p. ex. e medir a posição dos furos e flanges. A medição é também é utilizada para determinar a posição de trabalho otimizada (linha de divisão). Uma grande vantagem com redução de tempo e custos!

Após a avaliação, o empregado transfere os valores registados para a marcação da superfície de divisão do componente. Para este fim, o DPA funciona de acordo com uma rotina desenvolvida pela Siemens. Usando os alvos codificados, a superfície de divisão é marcada via interseção de distâncias e uma linha tangencial.

Siemens usa dois recursos especiais do software da Aicon: Com o módulo adaptador, o usuário pode criar seus próprios adaptadores e usar o software da AICON para medição. A Siemens desenvolveu alguns adaptadores para as arestas e juntas. Eles estão ligados à posição do componente por meio de alvos codificados. O módulo CodeMaker também permite aos usuários criar seus próprios marcadores. Cada adaptador específico e cada alvo de medição pode ser nomeado de acordo com a tarefa (p. Ex. fechamento).

Para cada componente é criado um plano de inspeção. Este plano contém informações sobre a montagem dos componentes, desenhos de CAD a serem usados, relatórios, bem como a posição dos alvos de medição. O uso de marcadores de medição e adaptadores "personalizadas" pode permitir uma avaliação altamente automatizada.

Uma solução de futuro

No passado, a Siemens utilizava um sistema de rastreamento laser para tarefas de medição. No entanto, tais sistemas devem ser reposicionados pelo menos cinco vezes durante a tarefa de medição para detectar todos os pontos de medição correspondentes. Um desperdício de tempo para ser significativamente reduzido com um sistema de fotogrametria. O DPA é portátil, não requer quaisquer posições fixas e é insensível a vibrações e choques.

Siemens escolheu o sistema de medição da AICON sobre o de concorrentes no campo da fotogrametria. Bernhard Gauger, Gestor da Qualidade e membro do grupo da área de tecnologia de medição especial, ficou impressionado com o desempenho do DPA e apoiou a decisão: "Queríamos fotogrametria para substituir os métodos convencionais de medição para o controle de qualidade e a criação de superfícies de divisão. O nosso objetivo era maior precisão e carga de trabalho reduzida. Esta meta foi cumprida pelo DPA da AICON. Outra vantagem: a mobilidade do sistema permite processo de qualificação e controle de qualidade nas instalações dos fornecedores ".

DPA da AICON é um sistema experimentado e testado que provou o seu valor ao longo de muitos anos em uma variedade de tarefas de medição e empresas. Graças ao design modular da tecnologia MoveInspect, o sistema pode ser adaptado para as tarefas de medição para cadaempresa por meio de add-ons. Uma solução universal!