Desenvolvimento de novas ferramentas numéricas para impulsionar a aplicação de gêmeos digitais

A combinação exclusiva de digitalizador a laser e sistema de visão da Hexagon auxilia nas simulações numéricas da fabricação de peças compósitas de formas complexas.

Contato

A Universidade de Ciências Aplicadas e Artes do Noroeste da Suíça (Fachhochschule Nordwestschweiz – FHNW) é uma das principais universidades de ciências aplicadas e artes da Suíça. Sua ampla gama de programas de graduação, seu conceito de ensino prático e sua pesquisa inovadora e orientada para a aplicação e rede global tornam a FHNW uma instituição educacional diversificada e convidativa, uma parceira requisitada para a indústria e uma empregadora atrativa no noroeste da Suíça.

A instituição coloca um foco particular na interdisciplinaridade, a fim de abordar as principais questões e desafios sociais, como o envelhecimento da sociedade, a reviravolta na política energética e as consequências da revolução digital. Em 2020, a Nägeli Swiss AG contratou o departamento de pesquisa da FHNW para um desses projetos de revolução digital.

A instituição coloca um foco particular na interdisciplinaridade, a fim de abordar as principais questões e desafios sociais, como o envelhecimento da sociedade, a reviravolta na política energética e as consequências da revolução digital. Em 2020, a Nägeli Swiss AG contratou o departamento de pesquisa da FHNW para um desses projetos de revolução digital.

A Nägeli é uma empresa familiar fundada em 1941 situada em Güttingen, nas margens do Lago Constança. Ela desenvolve e fabrica peças de alta precisão em metal e compósitos avançados para diversos segmentos de mercado, como defesa, têxteis e engenharia mecânica, automotiva, ótica ou espacial. O baixo peso e a alta rigidez das peças utilizadas em tecnologia de compósitos avançados (plásticos reforçados com fibra de vidro e carbono) oferecem várias vantagens essenciais e permitem um aumento significativo no desempenho dos sistemas mecânicos.

Uma das peças feitas sob medida pela Nägeli é um elemento de uma seção móvel de um robô espacial autônomo. A FHNW foi contratada com o objetivo de auxiliar a Nägeli a produzir essas peças compósitas logo na primeira tentativa.

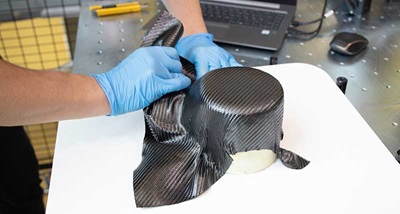

“A parte específica é um elemento de junta, uma parte compósita reforçada com polímero CFP, em uma forma muito complexa”, explica o Prof. Dr. Christian Brauner, Chefe de Competência em projetos leves e tecnologias compósitas da FHNW. O desafio na fabricação de tal peça está no drapejamento das camadas têxteis compósitas no formato correto, de acordo com a especificação de orientação de fibra local.

“A parte específica é um elemento de junta, uma parte compósita reforçada com polímero CFP, em uma forma muito complexa”, explica o Prof. Dr. Christian Brauner, Chefe de Competência em projetos leves e tecnologias compósitas da FHNW. O desafio na fabricação de tal peça está no drapejamento das camadas têxteis compósitas no formato correto, de acordo com a especificação de orientação de fibra local.

Quando iniciamos o projeto, não tínhamos nenhum equipamento de medição. Tivemos de testar e fazer muitas tentativas e erros. Esta é uma questão crítica no desenvolvimento do projeto devido à limitação de tempo e de recursos.

“Com nossa abordagem “correta na primeira vez”, queríamos transferir informações de orientação de fibra local conforme construção para a simulação, por meio de um dos formatos de exportação fornecidos pelo software Hexagon. Seríamos então capazes de criar um gêmeo digital completo com geometria, textura e orientações reais de fibra de cada camada, trazendo dados do chão de fábrica para o mundo da simulação.

“Com nossa abordagem “correta na primeira vez”, queríamos transferir informações de orientação de fibra local conforme construção para a simulação, por meio de um dos formatos de exportação fornecidos pelo software Hexagon. Seríamos então capazes de criar um gêmeo digital completo com geometria, textura e orientações reais de fibra de cada camada, trazendo dados do chão de fábrica para o mundo da simulação.

Conseguimos essa solução única graças à nossa grande cooperação com a Hexagon e ao uso de suas tecnologias inovadoras. A Hexagon não apenas nos vendeu um produto, mas também ofereceu muito suporte e interação no desenvolvimento de uma estratégia de medição, a fim de encontrar a melhor solução para incorporar o sistema de medição em nosso ambiente de produção e lidar com os dados”.

A FHNW chama isso de fabricação “conforme projeto”. Durante a fabricação da peça, o tecido é colocado no molde, criando uma interação inevitável entre a geometria do molde e a arquitetura da fibra, especialmente para geometrias muito complexas. Além da habilidade do trabalhador e da forma como o tecido é colocado, o tipo de tecido também influencia como a fibra ficará na parte final.

“Estamos desenvolvendo novas ferramentas numéricas para impulsionar a aplicação de gêmeos digitais”, disse o Dr. -Ing. Oliver Döbrich, Pesquisador Associado da Universidade de Ciências Aplicadas. “Estamos aplicando diversas abordagens com muitas entradas para o material e a geometria.

Utilizar a configuração conforme construção como base para a simulação numérica não seria possível sem a avaliação da orientação real da fibra com o sistema Hexagon

A fabricação de materiais compósitos é feita colocando a estrutura de reforço têxtil em moldes de formas complexas. Aqui, a geometria, a orientação da fibra e o material definem a rigidez da peça e as propriedades finais do material. Conforme o drapejamento de camada sobre camada do material pré-impregnado no molde é um processo totalmente manual, desvios da geometria desenvolvida ideal surgem com frequência e facilmente, em especial no que diz respeito à orientação da fibra definida (ângulos de cisalhamento resultantes diferem dos nominais) na pilha de camadas de reforço.”

A aplicação da cadeia de desenvolvimento virtual à produção de peças compósitas envolve diversas etapas em que o sistema de braço de medição portátil Absolute Arm da Hexagon, combinado com um digitalizador a laser de alta resolução e uma câmera de visão 3D, desempenha um papel crucial.

Primeiro vem a captura da geometria da peça real, em seguida, a geometria do molde de fabricação real (positiva ou negativa) para cada camada adicionada à pilha, e então a geometria da peça final construída (pré-forma e estado curado final). Existem diversas possibilidades aqui para comparar a peça com os dados de CAD ideais.

Primeiro vem a captura da geometria da peça real, em seguida, a geometria do molde de fabricação real (positiva ou negativa) para cada camada adicionada à pilha, e então a geometria da peça final construída (pré-forma e estado curado final). Existem diversas possibilidades aqui para comparar a peça com os dados de CAD ideais.

Em segundo lugar, vem a digitalização da textura da superfície da peça e a detecção da orientação real da fibra após o processo de drapejamento, camada por camada.

A cadeia de processo completa é construída em um nível virtual. Desde a conformação digital das camadas têxteis, que é feita virtualmente para o empilhamento completo por simulação de drapejamento, até o assentamento das camadas e a cura em estufa, tudo é feito em uma simulação capaz de estimar a deformação por retração química.

Ao final, as peças são testadas em máquina de ensaio de tração. Com base nos dados do projeto da peça, a falha mecânica também pode ser prevista por simulação. Porém, isso apenas fornece um retorno geral para uma peça fabricada perfeitamente conforme o projeto. No mundo real, em um ambiente de fabricação comum, isso é diferente.

As peças fabricadas nunca parecem exatamente como planejadas, especialmente quando se trata do revestimento manual de peças compósitas à base de pré-impregnado. Aqui, o fabricante precisa ter uma ideia sobre cada peça sendo produzida, o que significa implementar um sistema de gestão de qualidade ou desenvolver uma estratégia correta na primeira vez. Um sistema virtual com auxílio de simulação numérica ajuda muito em qualquer caso; todavia, os dados ainda precisam ser validados.

As peças fabricadas nunca parecem exatamente como planejadas, especialmente quando se trata do revestimento manual de peças compósitas à base de pré-impregnado. Aqui, o fabricante precisa ter uma ideia sobre cada peça sendo produzida, o que significa implementar um sistema de gestão de qualidade ou desenvolver uma estratégia correta na primeira vez. Um sistema virtual com auxílio de simulação numérica ajuda muito em qualquer caso; todavia, os dados ainda precisam ser validados.A solução de braço medidor portátil da Hexagon mede a geometria antes do drapejamento, após o drapejamento e após a cura, com o intuito de detectar desvios. Ela também fornece um modelo 3D digital que inclui todas as orientações de fibra locais definidas por assentamento manual, com possíveis desvios por camada.

“Graças ao Absolute Arm, podemos detectar a estrutura e a textura completas da superfície”, disse Döbrich. “Uma nuvem de pontos é gerada com o RS6 Laser Scanner, o que nos fornece uma resolução muito fina da superfície. Utilizamos o sistema de visão 3D para mapear fotografias de superfície reais na superfície em malha. O software Explorer 3D calcula então a orientação da fibra em cada local e fornece uma nuvem que consiste em setas de cada orientação medida em cada local da malha. Esta é uma forma exclusiva de relatar que isso não pode ser fornecido por nenhum outro dispositivo.

“Graças ao Absolute Arm, podemos detectar a estrutura e a textura completas da superfície”, disse Döbrich. “Uma nuvem de pontos é gerada com o RS6 Laser Scanner, o que nos fornece uma resolução muito fina da superfície. Utilizamos o sistema de visão 3D para mapear fotografias de superfície reais na superfície em malha. O software Explorer 3D calcula então a orientação da fibra em cada local e fornece uma nuvem que consiste em setas de cada orientação medida em cada local da malha. Esta é uma forma exclusiva de relatar que isso não pode ser fornecido por nenhum outro dispositivo.O gêmeo digital produzido pode ser então exportado a partir do software Hexagon e utilizado como uma entrada no software de análise de elemento finito (AEF), a fim de realizar um teste de produção virtual da peça construída com os dados conforme construção, e não com as informações planejadas ideais de nossa simulação de drapejamento.”

“Um resultado importante dos testes mecânicos da FHNW por meio deste sistema consistiu em mostrar com sucesso que a utilização de dados de medição conforme construção em vez de dados de projeto de peças para simulação resultou em previsões significativamente mais precisas de quando (em qual força carregada) e onde (localização exata na superfície da peça) uma peça falharia de maneira catastrófica no teste mecânico.

“Usar a configuração conforme construção como base para a simulação numérica não seria possível sem a avaliação da orientação real da fibra com o sistema Hexagon”, disse Döbrich. “E ainda mais, o RS6 Laser Scanner nos permite avaliar as deformações do drapejamento e da cura, bem como da estrutura têxtil homogênea, trazendo deformação ao nível da superfície.

“Usar a configuração conforme construção como base para a simulação numérica não seria possível sem a avaliação da orientação real da fibra com o sistema Hexagon”, disse Döbrich. “E ainda mais, o RS6 Laser Scanner nos permite avaliar as deformações do drapejamento e da cura, bem como da estrutura têxtil homogênea, trazendo deformação ao nível da superfície.O resultado dessas medições, o gêmeo digital completo, é então comparado com os dados de CAD específicos do compósito ideal – incluindo também ângulos de fibra para cada local em cada camada da superfície da peça – para obter todas as deflexões e distorções do produto virtual.

“The result of those measurements, the complete digital twin, is then compared with the ideal composite-specific CAD data – including also fibre angles for every location on every layer of the part’s surface – to get all the deflections and distortions from the virtual product.

“The result of those measurements, the complete digital twin, is then compared with the ideal composite-specific CAD data – including also fibre angles for every location on every layer of the part’s surface – to get all the deflections and distortions from the virtual product. Uma simulação pode até ser realizada para avaliar o comportamento da peça conforme construção em termos de falha da peça crítica e descobrir se a parte conforme construção atenderá aos requisitos de integridade estrutural, mesmo que não tenha sido produzida com 100 por cento de conformidade aos dados do projeto. Frequentemente, uma peça ainda estará em conformidade com os requisitos mecânicos, mesmo que um sistema de gestão de qualidade aplicado já tenha declarado a peça efetivamente produzida como sucata. Na FHNW, estamos agora ansiosos para aplicar esta nova tecnologia em outros projetos de pesquisa para apoiar empresas, especialmente pequenas empresas que fabricam peças complexas.”

Essas possibilidades de análise adicionais são bem servidas pelo pacote de software Digimat da Hexagon, uma plataforma de modelagem de material multiescalas de última geração que pode simular propriedades reais da peça conforme construção.