Studio del processo di compression molding applicato alla produzione di componenti in fibra di carbonio riciclata

Il mercato dei materiali compositi in fibra di carbonio è un mercato in forte ascesa. Al giorno d’oggi i CFRP (Carbon Fiber Reinforced Plastics) sono ampiamente utilizzati nei settori aerospace, automotive, industriale, marino, wind energy ecc. Le normative sempre più stringenti in termini di emissioni ed inquinamento, la necessità di sviluppare modelli di green economy e le sempre più alte performance richieste in ambito automotive ed aerospace hanno portato il mercato dei compositi ad una crescita quasi esponenziale negli ultimi anni. I materiali compositi, in particolare i CFRP, consentono un elevatissimo risparmio di peso ottenendo contemporaneamente un aumento delle proprietà meccaniche in termini di rigidezza e resistenza. Questo li rende estremamente attrattivi in tutti quei settori in cui si richiedono leggerezza ed elevate performance meccaniche. Oltre alle applicazioni “classiche” nel mondo del racing e dell’aerospaziale, da un paio di anni i CFRP sono utilizzati anche nell’ambito della mobilità elettrica per la realizzazione di componenti strutturali e non, o per la realizzazione di serbatoi in composito nella vetture a idrogeno. Secondo il Composite Market Report del 20191 l’attuale capacità teorica di produzione di manufatti in CFRP posseduta dalle aziende leader nel settore a livello mondiale è di 150.9 kt/anno (kilotonnellate/anno) con un incremento di 1.6 kt/anno rispetto al 2018. Inoltre, viene riportato che sono state annunciate ulteriori misure d’espansione per gli anni successivi, tramite le quali è prevista una crescita di 14.6 kt/anno (+9.7%) rispetto al 2019 per le misure a breve termine e di 44.1 kt/anno (+29.2%) per le misure a lungo termine. Secondo2 il buy-to-fly ratio di un composito in fibra di carbonio prodotto andando ad utilizzare materiale preimpregnato può variare da 1,2÷1 fino a 3.5÷1. In base a questi dati è facile intuire come ogni anno migliaia di tonnellate di materiale siano classificate come sfrido e tale quantità è destinata ad aumentare in seguito alla crescita del mercato. Nella maggior parte dei casi tali sfridi vanno a riempire le discariche o sono mandati agli inceneritori, con ovvie conseguenze in termini di inquinamento ed emissioni in atmosfera. È quindi necessario, sia dal punto di vista ambientale, sia dal punto di vista economico, costruire un modello che porti al recupero e al riutilizzo del prepreg.

In tale ambito si colloca il progetto CIRCE – Circular Economy Model for Carbon Fibre Prepregs, rientrante nel programma LIFE dell’Unione Europea. Il progetto è coordinato dall’azienda HP Composites ed ha l’obiettivo di realizzare prototipi e sviluppare tecnologie per il riprocessamento di preimpregnati non curati, andando così a realizzare un modello di economia circolare che permetta il reinserimento del materiale nella Value Chain. In particolare, il riprocessamento avviene tramite ritaglio degli sfridi di prepreg in “chips” o “strands” di materiale, da sottoporre poi ad un processo di compression molding in modo simile alla produzione di manufatti tramite BMC (Bulk Molding Compound).

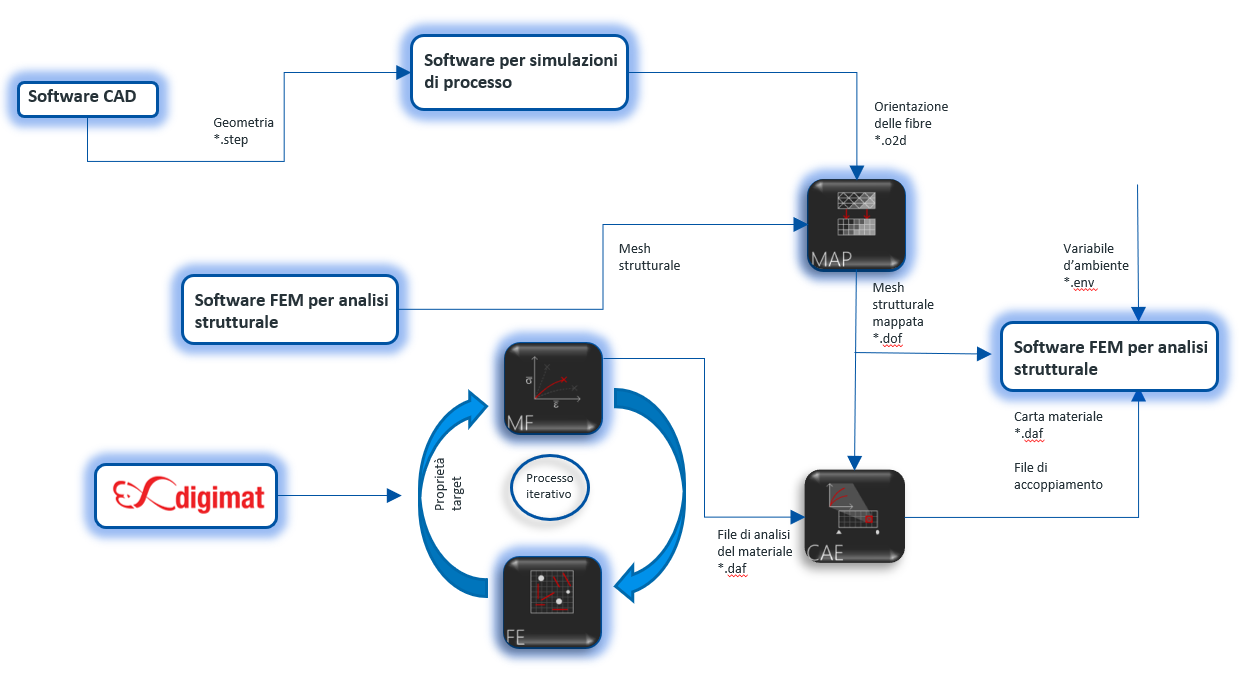

Uno degli scopi della tesi è quello di sviluppare un modello virtuale accoppiando simulazioni strutturali e di processo, in modo da prevedere le proprietà meccaniche ottenibili da manufatti in composito così realizzati. Digimat è stato utilizzato per modellare il materiale, andando a sostituire i codici di user-subroutine necessari per la descrizione a livello virtuale di materiali “complessi”. Il Workflow è riportato nella figura successiva.

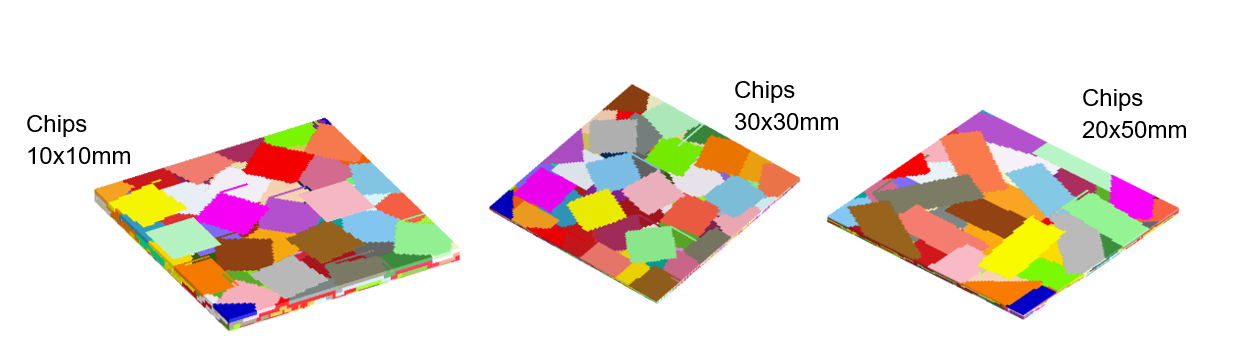

Il primo passo per sviluppare il modello del materiale è stato quello di modellare l’RVE (Reference Volume Element) in Digimat-FE a livello di mesoscala. Il materiale in questione è composto da una serie di chips o strands costituenti i ritagli di preimpregnato, tramite Digimat è stato possibile modellare tale microstruttura. L’RVE è stato modellato considerando solo la fase costituita dalle chips, assegnando ad esse proprietà ortotrope ottenute dai datasheet del prepreg, inoltre le chips sono state considerate perfettamente incollate tra loro in quanto lo scopo di questa prima analisi è stato quello di ottenere le proprietà del materiale in termini di rigidezza nel piano. Il tensore dell’orientazione è stato impostato come Random 2D in modo da simulare il processo reale. Sono state modellate 3 diverse dimensioni delle chips adattando di volta in volta le dimensioni dell’RVE. Sono stati applicati 3 carichi diversi per ogni RVE: trazione monoassiale in x, trazione monoassiale in y e taglio puro nel piano. Ogni simulazione è stata ripetuta 5 volte rigenerando di volta in volta l’RVE e in questo modo è stato visto che l’algoritmo stocastico di generazione dell’RVE stesso non influenzava significativamente il risultato finale.

Successivamente in Digimat-MF sono state generate le carte materiale a livello macroscopico tramite un processo iterativo con l’obiettivo di ottenere le proprietà calcolate in Digimat-FE, utilizzate come target. È stato utilizzato il workflow per un materiale SMC messo a disposizione dal software, modellando separatamente le proprietà di fibra e matrice. I parametri del materiale come il modulo della matrice e i parametri di isotropia come il tensore dell’orientazione sono stati modificati in modo iterativo in modo da ottenere in output delle carte materiale con proprietà coincidenti con quelle ottenute in Digimat-FE.

In Digimat-MAP si è eseguita la mappatura dell’orientazione delle fibre ottenuta da un software per simulazioni di processo, dove è stato simulato il processo di compression molding di una lastra piana. È stata generata una mesh strutturale tramite un software di simulazione strutturale, replicando le condizioni al contorno di un provino di trazione secondo la normativa ASTM D3039. Dalla mesh di processo l’orientazione delle fibre è stata mappata nella mesh strutturale, cambiando di volta in volta la posizione del provino in modo da ottenere 5 provini orientati nella direzione X e 5 nella direzione Y.

L’ultimo step è stato quello di utilizzate Digimat-CAE per generare i file necessari allo svolgimento di un analisi agli elementi finiti accoppiata tra Digimat e il software di simulazione strutturale, come soluzione di accoppiamento è stata scelta la Hybrid Solution presente nel software. Sono stati forniti in ingresso a Digimat-CAE le carte materiale ottenute in Digimat-MF (file .daf) e le mesh strutturali mappate in Digimat-MAP (file .dof), ottenendo in uscita i file di accoppiamento necessari allo svolgimento dell’analisi accoppiata. Per lo svolgimento dell’analisi accoppiata è stato necessario inserire in un'unica cartella di lavoro tutti i file generati (mesh strutturale iniziale, mesh strutturale mappata .dof, carte materiale .daf, file di accoppiamento e file .env delle variabili d’ambiente generato automaticamente al momento dell’installazione di Digimat), inoltre si è modificato a mano il file di input del solutore strutturale, inserendo in esso le proprietà del materiale contenute nel file di accoppiamento generato da Digimat-CAE. Lo svolgimento delle simulazioni accoppiate ha portato all’ottenimento di proprietà meccaniche soddisfacenti, con una sovrastima dei moduli ottenibili dovuta al calcolo dell’orientazione ottenuta nel software per le simulazioni di processo.

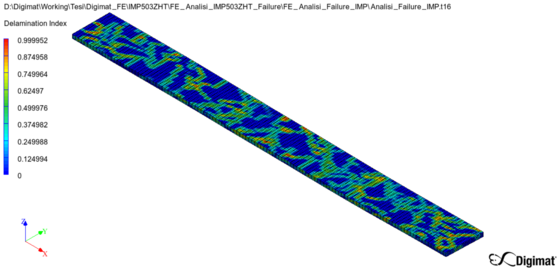

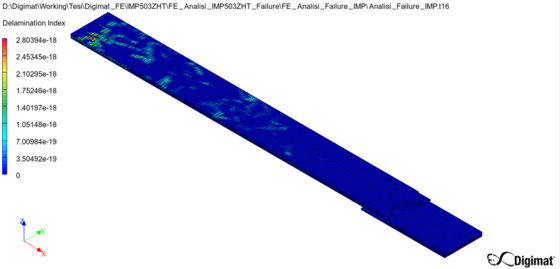

Inoltre, si è voluto calcolare il carico di rottura del composito. Per farlo in Digimat-FE è stato modellato un RVE con la medesima procedura esposta precedentemente, con la differenza che in questo caso l’elemento aveva le dimensioni reali di un provino di trazione ed il carico è stato applicato longitudinalmente. Per caratterizzare la rottura è stato inserito un modello di materiale Breaking Glue che rappresentasse la matrice. Anche in questo caso il calcolo ha permesso di ottenere un carico di rottura simile a quello reale.

Riferimenti

1. Sauer, M. Composite market report 2019 - Global CF and CC market. s.l. : Carbon composites (CCeV), 2019.

2. Nutt, N. Guarav e S. Reuse and upcycling of thermoset prepreg scrap: case study with out-of-autoclave carbon fiber/epoxy prepreg. Journal of composite materials. 2018.

Studente: Tiziano Di Stanislao

Relatore: Prof. Archimede Forcellese

Correlatore: Dott. Ing. Vincenzo Castorani

Dipartimento di Ingegneria Industriale e Scienze Matematiche - DIISM

Anno accademico 2019 - 2020