AIAA Design Build and Fly Competitions: 2011-2012 / 2012-2013

SASA – Sapienza Flight Team

Sin dalla sua costituzione nel 2010 il SASA-Sapienza Flight Team partecipa annualmente alla competizione internazionale AIAA Design Build and Fly, la quale richiede a studenti universitari di ingegneria lo sviluppo di un Unmanned Aerial Vehicle (UAV) dotato di motori elettrici, tale da poter meglio soddisfare i requisiti di missione specificati dall’organizzatore, nell’ottica di un’esperienza il più possibile vicina ad una vera progettazione industriale. Nel punteggio finale assumono particolare importanza due fattori: il report tecnico ed il peso del velivolo. Per quanto concerne il report, esso deve certificare i test e gli studi condotti nella conduzione del progetto motivando le scelte fatte, mostrando i risultati degli studi svolti e dichiarando le prestazioni e caratteristiche di quello che sarà l’aereo impiegato nella gara vera e propria, dove le abilità di volo dovranno essere comprovate dallo svolgimento di tre missioni specificate nel regolamento. In secondo luogo, ancor più di prestazioni quali velocità e capacità di carico, nel calcolo del punteggio, per la peculiarità del DBF, assume un’importanza preponderante il peso del velivolo, che deve essere tuttavia in grado di garantire la resistenza strutturale non solo nello svolgimento delle missioni, ma anche nel tip test effettuato al banco prima di esse, nel corso dell’ispezione tecnica che deve fornire l’ammissione al volo.

In una competizione così vincolante dal punto di vista ingegneristico è stato indispensabile durante la progettazione l’utilizzo degli strumenti FEM forniti da MSC.Software: MSC.Nastran e Patran. Essi hanno permesso, negli stretti tempi che caratterizzano lo sviluppo dell’aereo, la creazione del suo modello agli elementi finiti e la validazione strutturale a livello numerico prima che sperimentale.

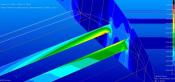

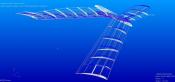

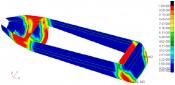

Nel dettaglio delle due partecipazioni citate, per il 2011-2012 la richiesta fatta dall’organizzatore era votata alla ricerca di una soluzione dal peso più contenuto possibile, con una elevata capacità di carico, ossia 2 litri di acqua da sganciare in volo. Con l’obiettivo di minimizzare il peso del velivolo il SASA – Sapienza Flight Team ha sviluppato un aereo con configurazione ad ali congiunte, la cui struttura alare chiusa garantisce a parità di sollecitazione una distribuzione di stress migliore; per lo stesso motivo si è optato per un’ala priva di un vero cassone alare, costituita principalmente da aste in carbonio, rinforzata alle giunzioni con lamine in tessuto di carbonio e resistente a torsione grazie alla sua sola geometria chiusa. Una semplice analisi lineare statica (SOL 101 del Nastran) ha individuato la regione critica in condizioni di volo come la giunzione tra le due semiali, le quali sono state rinforzate con le suddette lamine così come l’incastro ali-fusoliera. L’analisi modale (SOL 103) effettuata ha permesso invece di avere una caratterizzazione dinamica del velivolo, riconoscendo ad esempio il modo di torsione attivato dagli elevoni, confermato anche da riprese in volo.

Nel dettaglio delle due partecipazioni citate, per il 2011-2012 la richiesta fatta dall’organizzatore era votata alla ricerca di una soluzione dal peso più contenuto possibile, con una elevata capacità di carico, ossia 2 litri di acqua da sganciare in volo. Con l’obiettivo di minimizzare il peso del velivolo il SASA – Sapienza Flight Team ha sviluppato un aereo con configurazione ad ali congiunte, la cui struttura alare chiusa garantisce a parità di sollecitazione una distribuzione di stress migliore; per lo stesso motivo si è optato per un’ala priva di un vero cassone alare, costituita principalmente da aste in carbonio, rinforzata alle giunzioni con lamine in tessuto di carbonio e resistente a torsione grazie alla sua sola geometria chiusa. Una semplice analisi lineare statica (SOL 101 del Nastran) ha individuato la regione critica in condizioni di volo come la giunzione tra le due semiali, le quali sono state rinforzate con le suddette lamine così come l’incastro ali-fusoliera. L’analisi modale (SOL 103) effettuata ha permesso invece di avere una caratterizzazione dinamica del velivolo, riconoscendo ad esempio il modo di torsione attivato dagli elevoni, confermato anche da riprese in volo.

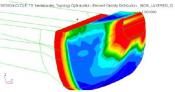

La specifica per la competizione 2012-2013 è stata maggiormente incentrata sulle qualità di volo ed in particolare sulla velocità del velivolo, il quale aveva la richiesta di trasportare un carico massimo di circa 1.5 kg, anche se la rilevanza maggiore era riservata ancora al peso e, stavolta, anche alle dimensioni (apertura alare e lunghezza). A seguito di studi preliminari si è pensato di poter applicare una soluzione costruttiva simile a quella dell’anno precedente su una configurazione tradizionale, più idonea alle nuove richieste. Le analisi modale e statica sono state di nuovo ripetute per validare la struttura in sede di report tecnico in tutte le possibili configurazioni di carico (per un totale di 8 configurazioni tra velivolo scarico e carico), anche se i loro risultati sono stati più prevedibili per la geometria adottata (aereo tradizionale ad ala alta). La struttura è stata pensata principalmente concentrata nella regione superiore, in asse con il motore, l’ala e la coda, per garantire una distribuzione ottima di sforzi, e la sua parte resistente è stata realizzata in un sandwich di carbonio, kevlar e schiuma interna realizzato autonomamente dal team. La necessità di minimizzare il peso si è dunque tradotta in quella di capire come sagomare la parte resistente della struttura, mentre nelle zone non strutturali si è potuto utilizzare legno di balsa. A tale scopo è stato di fondamentale importanza il supporto della SOL 200, deputata all’ottimizzazione strutturale, impiegata per un’ottimizzazione topologica: questo ha permesso di sagomare opportunamente, risparmiando materiale, sia il castello motore, benché particolarmente provato a flessione e torsione dall’adozione di una elica di grande diametro, sia le ordinate principali della fusoliera stessa.

La specifica per la competizione 2012-2013 è stata maggiormente incentrata sulle qualità di volo ed in particolare sulla velocità del velivolo, il quale aveva la richiesta di trasportare un carico massimo di circa 1.5 kg, anche se la rilevanza maggiore era riservata ancora al peso e, stavolta, anche alle dimensioni (apertura alare e lunghezza). A seguito di studi preliminari si è pensato di poter applicare una soluzione costruttiva simile a quella dell’anno precedente su una configurazione tradizionale, più idonea alle nuove richieste. Le analisi modale e statica sono state di nuovo ripetute per validare la struttura in sede di report tecnico in tutte le possibili configurazioni di carico (per un totale di 8 configurazioni tra velivolo scarico e carico), anche se i loro risultati sono stati più prevedibili per la geometria adottata (aereo tradizionale ad ala alta). La struttura è stata pensata principalmente concentrata nella regione superiore, in asse con il motore, l’ala e la coda, per garantire una distribuzione ottima di sforzi, e la sua parte resistente è stata realizzata in un sandwich di carbonio, kevlar e schiuma interna realizzato autonomamente dal team. La necessità di minimizzare il peso si è dunque tradotta in quella di capire come sagomare la parte resistente della struttura, mentre nelle zone non strutturali si è potuto utilizzare legno di balsa. A tale scopo è stato di fondamentale importanza il supporto della SOL 200, deputata all’ottimizzazione strutturale, impiegata per un’ottimizzazione topologica: questo ha permesso di sagomare opportunamente, risparmiando materiale, sia il castello motore, benché particolarmente provato a flessione e torsione dall’adozione di una elica di grande diametro, sia le ordinate principali della fusoliera stessa.

La collaborazione con MSC Software è stata preziosa per la versatilità dei suoi prodotti: il pre e postprocessore Patran è stato fondamentale nella realizzazione delle mesh su geometrie complesse ed ovviamente nella visualizzazione ed interpretazione dei risultati; Nastran invece, oltre che per le possibilità offerte dai suoi solutori esposte precedentemente, è stato fondamentale per la modellizzazione dei materiali impiegati, ortotropi (legno di balsa) o laminati (sandwich), grazie alle schede MAT8 e PCOMP, con un elevato livello di dettaglio. Gli studi FEM così condotti sono stati molto apprezzati dai giudici AIAA, contribuendo agli ottimi risultati raggiunti nei report tecnici (spicca il 2° posto su 81 team nel 2013 con un punteggio di 95.45/100). Essi hanno inoltre ovviamente fornito le necessarie informazioni per la progettazione strutturale degli UAV, riuscendo a spingere al limite il requisito della minimizzazione del peso (1.006 kg nel 2012 per un payload di 2 kg, terzo aereo più leggero del contest; 958 g nel 2013 per un payload di 1.5 kg, aereo più leggero) di cui il SASA – Sapienza Flight Team ha fatto la sua forza.

Gabriele Fabbi

Chief Engineer e Structure Lead SFT 2013

Stress Engineer SFT 2012