Tecniche di omogeneizzazione e simulazione FEM per la progettazione di strutture in materiali compositi

Università degli Studi di Genova - Dipartimento di Ingegneria Meccanica, Energetica, Gestionale e dei Trasporti

Relatore: Chiar.ma Prof. Ing. Carla Gambaro

Correlatore: Ing. Alberto Faraboschi

Candidato: Matteo Boero

Grazie all’introduzione sul mercato di nuove tipologie di materiali, lo sviluppo di componenti strutturali in numerosi settori industriali, tra cui quello dei trasporti, ha cessato di essere esclusivo appannaggio di materiali convenzionali, quali ad esempio i materiali metallici. Tra tali nuove tipologie si ricordano – in particolare – i materiali compositi. Grazie alle notevoli caratteristiche meccaniche specifiche, vale a dire rapportate al loro peso specifico, ed ai ridotti costi di produzione, i materiali compositi hanno gradatamente iniziato a sostituire i materiali tradizionali in numerose applicazioni strutturali.

L’approfondimento delle conoscenze inerenti al mondo dei materiali compositi ha richiesto uno sviluppo – in parallelo – di innovative tecniche di modellazione ed analisi FEM in ambiente virtuale, oggigiorno ampiamente diffuse nel sempre più competitivo mondo industriale.

Per rendere possibile un’efficace modellazione dei materiali compositi sono state sviluppate le cosiddette tecniche di omogeneizzazione, in grado di riprodurre fedelmente le caratteristiche meccaniche ottenute in tali materiali grazie all’unione di matrice e rinforzi.

Il presente lavoro di tesi è incentrato sulla realizzazione, e la successiva validazione, di modelli agli elementi finiti – sia teorici, sia numerici – al fine di eseguire attività propedeutiche e studi di fattibilità sul comportamento a flessione di un componente realizzato nell’ambito del progetto PROCOMP, giungendo a convergenza con i dati rilevati sperimentalmente durante test di laboratorio.

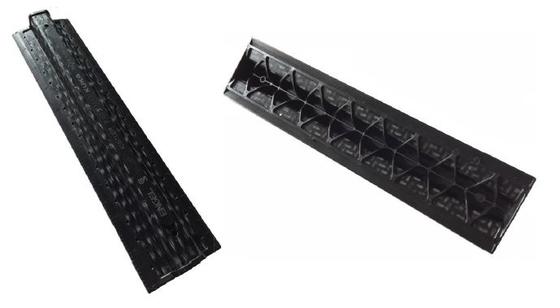

Il progetto PROCOMP ha come obiettivo lo sviluppo di un componente strutturale che risulti adatto a sostituire le barre anti-intrusione alloggiate nelle portiere delle autovetture – attualmente realizzate in acciaio – con un’innovativa soluzione che prevedesse l’impiego di materiali compositi.

Il componente oggetto dello studio è stato realizzato in materiale composito termoplastico mediante il processo produttivo detto di sovra-stampaggio ad iniezione (o stampaggio con inserto).

Il componente, in particolare, è costituito da un’anima realizzata mediante termoformatura di una lamina in polipropilene rinforzato con tessuto twill in fibra di vetro, cui viene retro-iniettata attorno una costolatura di rinforzo composta da polipropilene caricato con fibre corte di vetro.

La scelta di utilizzare tale tipologia di materiali è stata maturata nell’ottica di ottenere una sostanziale riduzione del peso garantendo però, al contempo, il raggiungimento degli standard di sicurezza imposti per i passeggeri del veicolo.

Tra le caratteristiche distintive dei materiali compositi, l’eterogeneità è senz’altro la principale causa dell’inevitabile introduzione di alcune approssimazioni in sede di modellazione dei materiali. La difficoltà nella modellazione di un materiale composito risiede proprio nella sua eterogeneità: risulta infatti necessario descrivere accuratamente il comportamento – fisico e meccanico – di ciascuno dei suoi costituenti (le fasi), siano essi due o più, cercando infine di trasporre le informazioni derivanti in un modello che ne rappresenti le reali caratteristiche.

Valutando il comportamento del materiale composito a livello di microstruttura, si studia la risposta meccanica – in termini di spostamenti, tensioni e deformazioni – della fase situata nella posizione in esame. Passando ad esaminare il comportamento a livello di macrostruttura invece, non è più di interesse la conoscenza del campo di spostamento o deformazione di ogni singola localizzazione di ciascuna fase, ma la risposta del materiale nel suo complesso (lo spostamento, l’energia di deformazione, ecc.).

Risulta quindi necessario sviluppare dei modelli che consentano il passaggio da una rappresentazione multifase ad una monofase equivalente. Alla base di tali modelli si trova la teoria di omogeneizzazione detta di Mori-Tanaka, il cui principio cardine è la sostituzione del materiale monofase originario con un nuovo materiale multifase caratterizzato, però, da un’analoga risposta in termini fisici e meccanici.

Il primo passo del processo di omogeneizzazione di un materiale è la definizione del RVE, o Representative Volume Element. Per RVE si intende la minima porzione di volume del materiale in esame che sia in grado di modellare, adeguatamente ripetuta, il materiale nella sua geometria a livello macroscopico.

Una volta individuato il RVE del materiale composito in esame, ne sono state trasposte le caratteristiche in ambiente Digimat – suite di modellazione multiscala composta da numerosi tool, dei quali si è fatto ricorso a Digimat MF (Mean-Field) – per poter implementare il modello teorico di Mori-Tanaka.

Per definire un materiale multifase in ambiente Digimat è sufficiente seguire alcuni passaggi, tra loro consequenziali, che permettono una rapida ed efficace modellazione e determinazione delle caratteristiche e proprietà mediante l’esecuzione di test di caratterizzazione meccanica virtuali.

Nell’ambito del lavoro di tesi è stato seguito un approccio sviluppato secondo tre livelli di accuratezza, partendo da una prima modellazione del materiale come omogeneo-isotropo, proseguendo con una modellazione come eterogeneo-anisotropo con orientazione casuale delle fibre di rinforzo, per poi concludere con una più rigorosa modellazione del polipropilene come eterogeneo-anisotropo determinando la disposizione delle fibre di rinforzo mediante simulazione del processo di iniezione del materiale nello stampo. A tale scopo è stato utilizzato il tool Digimat RP (Reinforced-Plastics), appositamente sviluppato per lo studio dei materiali polimerici rinforzati che, nella release 2016, incorpora un solutore Moldex-3D integrato per la simulazione dei processi di stampaggio ad iniezione.

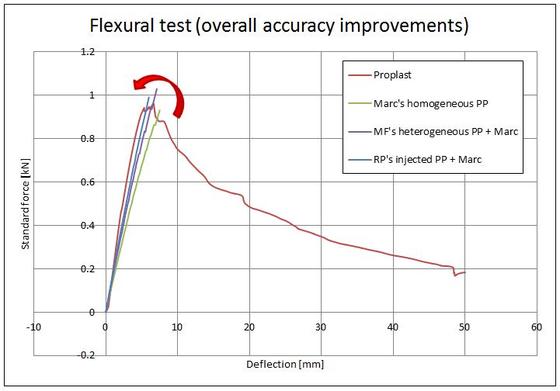

Grazie all’adozione di un simile approccio, caratterizzato da una progressiva diminuzione del livello di approssimazione nella modellazione del materiale, è stato possibile ottenere risultati pressoché identici a quelli rilevati sperimentalmente in laboratorio.

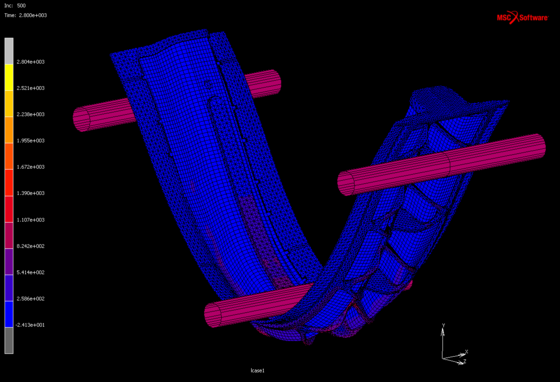

La simulazione dei test flessionali è stata eseguita in ambiente Marc Mentat sfruttando la potenzialità delle coupled analysis digi2marc, nelle quali il solutore Marc esegue delle interrogazioni cicliche nei confronti di Digimat per determinare le caratteristiche di sollecitazione negli elementi utilizzati per discretizzare il modello, servendosi delle informazioni di dettaglio ricavate dalla modellazione multiscala effettuata mediante Digimat.

I set di simulazione eseguiti hanno prodotto curve forza-deflessione via via sempre più aderenti a quelle rilevate durante i test di laboratorio, dimostrando come l’azione sinergica delle tecniche di modellazione agli elementi finiti e multiscala consenta di trasporre in ambiente virtuale, con ottimi risultati, lo studio di componenti caratterizzati da materiali altamente eterogenei e geometria complessa.