Studio della deformazione di pannelli sottili dovuti alla saldatura attraverso modelli FEM

DITEN- Dipartimento di ingegneria Navale, Elettrica, Elettronica e delle Telecomunicazioni

Durante il processo produttivo di strutture navali saldate, le deformazioni geometriche indotte possono provocare non trascurabili modifiche geometriche, le quali, oltre ai noti effetti in termini di tensioni residue, possono comportare criticità in fase di assemblaggio dei blocchi.

L’assemblaggio di elementi o blocchi eccessivamente deformati impatta negativamente sui tempi e i costi di produzione; inoltre, in alcuni casi la deformazione è talmente elevata da richiedere lavori impegnativi di intervento sugli elementi saldati, o addirittura il loro scarto. Infine, la combinazione di deformazioni e tensioni residue può influenzare negativamente la resistenza e l’estetica della struttura. Per realizzare un prodotto finale conforme è pertanto essenziale poter controllare, prevedere e correggere le deformazioni indotte dal processo produttivo.

In particolare negli ultimi anni, per le strutture navali, si è osservata la tendenza ad impiegare lamiere di spessore sempre più sottile, allo scopo di ridurre il peso della struttura unitamente al costo della materia prima. È però un fatto assodato che lamiere sottili soffrano più marcatamente di deformazioni permanenti indotte da processi termici, quali la saldatura.

Per sviluppare metodi di montaggio e costruzione mirati a prevenire o quanto meno a contenere le deformazioni, è necessario comprendere il comportamento delle lamiere con spessore minore di 8 mm. Questo può essere fatto grazie allo sviluppo di modelli di calcolo matematici che possono prevedere gli aspetti salienti dei fenomeni termici, meccanici e metallurgici connessi con la progettazione, l’esecuzione e la verifica delle giunzioni metalliche saldate. Tale indagine risulta molto sentita poiché consente di dare una “veste matematica” più rigorosa all’analisi ed al calcolo delle giunzioni. Le indicazioni apportate dai modelli matematici devono essere viste come ulteriore strumento a disposizione del progettista che si affianca ai metodi di calcolo tradizionali che, quando non si conosce l’andamento dello stato di tensione e di deformazione in prossimità del giunto, prendano spunto da ipotesi semplificate (e conservative) proprio per superare tali difficoltà.

A seguito delle premesse illustrate fino a questo punto, il Polo Navale del DITEN (Università di Genova), in collaborazione con il cantiere navale Fincantieri di Sestri Ponente, ha condotto uno studio atto a simulare il processo di saldatura attraverso un modello numerico, impiegando il software Simufact Welding.

Il metodo numerico degli elementi finiti permette di discretizzare un problema fisico sia nello spazio che nel tempo. La discretizzazione spaziale è realizzata tramite la mesh, mentre l’analisi temporale avviene per piccoli incrementi di tempo, detti time-step.

Per ogni incremento temporale, il risolutore MSC Marc esegue tre passaggi distinti per valutare le equazioni che governano la fisica del problema:

1. Nel passaggio diffusionale, vengono valutati i cambiamenti locali della composizione chimica.

2. Nel passaggio termico, viene valutato il trasferimento di calore.

3. Nel passaggio meccanico, come in un normale software strutturale si individua la soluzione equilibrata, atta a definire lo stato tensionale e deformativo.

In prima analisi è stata sviluppata una digressione sintetica sulle tematiche tradizionali della saldatura: l’accenno ai differenti processi disponibili, nozioni di termologia e metallurgia, metodi per la valutazione di tensioni e deformazioni residue e quadro normativo di riferimento.

Per determinare il giusto compromesso fra accuratezza dei risultati e tempi di calcolo, si è eseguita un’analisi di convergenza della mesh in un caso test, comprendente il processo di saldatura di testa di due lamiere piane: per fare ciò si è deciso di testare quattro grandezze di mesh da utilizzare per le lamiere e per il cianfrino, in particolare le dimensioni in studio sono: 5 mm, 10 mm, 20 mm e 50 mm.

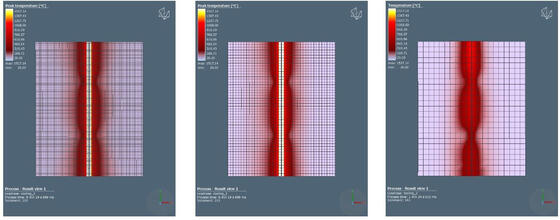

Si riporta di seguito un confronto della distribuzione di temperatura in funzione della dimensione della mesh per il caso test.

Figura 1: distribuzione della temperatura nel modello numerico in funzione della dimensione della mesh per il caso test: a) 5mm; b) 10 mm e c) 20mm.

Successivamente, si è deciso di valutare l’effetto di differenti fondi di lavorazione, per poter avere una panoramica di come esso vada ad interagire sui risultati dell’analisi; anche in questo caso si sono analizzati tre fondi differenti: fondo piano, fondo composto da travi di sostegno, fondo con rotelle e trave di rame (sopra la quale avviene la saldatura).

Infine, sono stati fatti variare i parametri fondamentali della saldatura, ovvero velocità, corrente e tensione secondo il seguente schema:

- aumento della velocità del 10% e 20%,

- diminuzione della corrente del 10% e 20%

- diminuzione della tensione del 10% e 20%.

Per tutte le varie combinazioni sono stati confronti i risultati in termini di spostamenti, tensioni calcolate attraverso Von Mises e temperature.

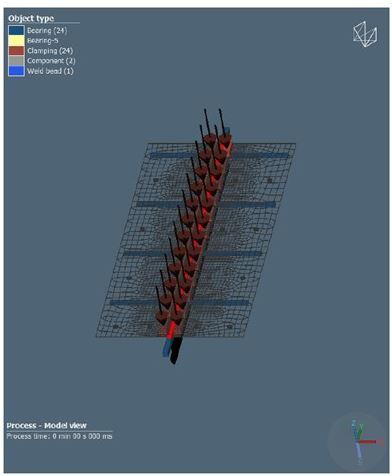

Una valutati i parametri necessari richiesti dal software è stato creato un modello numerico atto a simulare una condizione di saldatura reale.

Nei moderni cantieri navali i pannelli sono prodotti da linee completamente automatizzate e robotizzate, si è quindi creato un modello numerico in grado di simulare la saldatura ad arco sommerso tra due lamiere posizionate sulla linea automatizzata. L’aspetto sicuramente più difficile da modellare correttamente è il fondo di appoggio delle lamiere, perché esso è costituito da un supporto scorrevole per permettere alle lamiere, una volta unite tramite saldatura, di scorrere verso la postazione di lavoro successiva.

Un modello numerico costituito da due lamiere piane di dimensione 1.5 x 6 metri è stato creato mediante elementi solidi aventi le seguenti dimensioni:

- dimensione della mesh: 20mm lungo il lato che contiene il cianfrino e 200mm lungo il lato opposto;

- parametri di saldatura conformi al ‘Welding Procedure Specification’ fornito dal cantiere.

Figura 2: modello numerico in grado di simulare la saldatura della Panel Line.

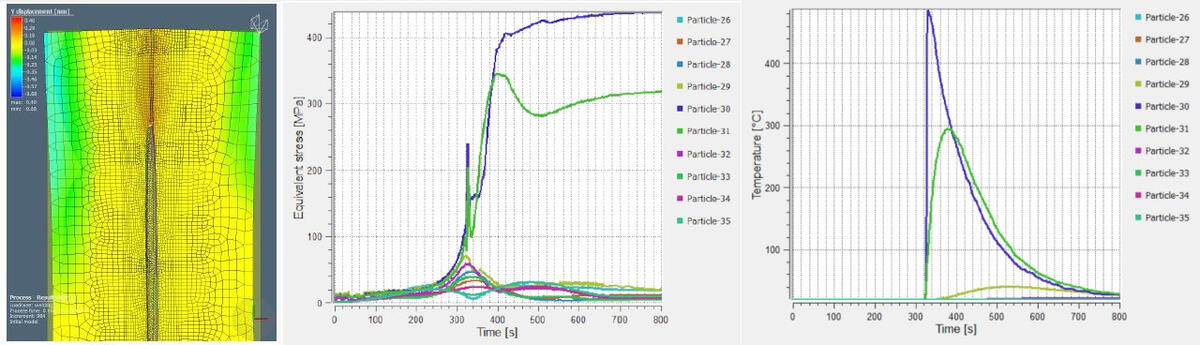

Dal modello numerico è possibile ottenere sia la deformazione, per esempio, lungo l’asse longitudinale della saldatura, come è mostrato in Figura 3, sia la distribuzione dello stato di tensione e temperatura in funzione del tempo per un singolo nodo del modello.

Figura 3: a) Deformata lungo l’asse y; b) la distribuzione dello stato di tensione in funzione del tempo per un singolo nodo del modello; c) la distribuzione della temperatura in funzione del tempo per un singolo nodo del modello.

Attraverso i risultati ottenuti dai vari modelli numerici possiamo dedurre le seguenti conclusioni:

- confrontando i valori delle distorsioni lungo una sezione trasversale rispetto alla direzione della saldatura, calcolate mediante i modelli FEM e confrontati con i valori rilevati in cantiere, è possibile prevedere l’ordine di grandezza di tali entità per il processo di saldatura studiato.

- confrontando i valori delle distorsioni lungo la direzione di saldatura, si nota come i lembi liberi delle lamiere mostrino importanti spostamenti a seguito del processo di saldatura. Considerando un processo come quello della Pannel Line, dove tendenzialmente vengono giuntati 3-4 pannelli insieme, si può stimare l’ordine di grandezza del disallineamento del blocco, una volta ultimato.

- confrontando i valori delle distorsioni lungo lo spessore della lastra, valutati mediante modello FEM e confrontati con quanto rilevato in cantiere, si osserva come i risultati ottenuti coincidano in termini di andamento, sebbene non ci sia coerenza fra i valori riscontrati. Si presume che ciò sia il frutto di una mesh piuttosto rada in questa direzione, a causa delle limitate capacità di calcolo della macchina impiegata.

Relatori: Prof.ssa Tatiana Pais; Tutor aziendale: Ing. Marco Parodi; Candidato: Stiven Rrokaj