Progettazione di strutture in tessuto composito: tecniche di omogeneizzazione e simulazione numerica

Università di Genova - Dipartimento di Ingegneria Meccanica, Energetica, Gestionale e dei Trasporti

Relatore: Chiar.mo Prof. Ing. Enrico Lertora

Correlatore: Ing. Fabio Scannavino

Candidato: Dario Tipa

I materiali compositi a fibra lunga sono da alcuni decenni al centro dell'attenzione nel campo ingegneristico per quanto riguarda la progettazione e la produzione di componenti strutturali. Il successo di tali compositi è strettamente connesso all’elevata resistenza specifica (rapporto resistenza/densità) ed all'elevata rigidezza specifica (rapporto rigidezza/densità), oltre che alla possibilità di variare a piacimento il grado di anisotropia giocando sull’orientamento delle fibre.

Il presente lavoro di tesi si concentra sui compositi a matrice polimerica rinforzati mediante tessuti tecnici, il cui principale vantaggio, rispetto ai compositi unidirezionali, è sicuramente rappresentato dalla capacità dei tessuti stessi di adattarsi a superfici curve, senza alterare l'allineamento delle fibre, permettendo in tal modo di realizzare forme complesse evitando di compromettere la qualità del materiale. In particolare, i tessuti tecnici analizzati sono quelli ottenuti intrecciando degli yarn (ossia un insieme di fibre assemblate mediante torsione).

L’obiettivo della tesi è quello di predire, tramite modelli teorici sia analitici che numerici, le proprietà elastiche di tali compositi a partire dalla descrizione della loro microstruttura e delle caratteristiche meccaniche dei materiali coinvolti. Rispetto alle altre tipologie attualmente esistenti, i compositi tessuti non facilitano certo questo compito a causa della loro complessa architettura derivante dall’intrecciarsi di molteplici fibre.

Le principali tecniche di modellazione dei tessuti compositi sfruttano la periodicità del tessuto. L'approccio seguito è quello di rappresentare l'intero laminato per mezzo dell’Elemento di Volume Rappresentativo o Representative Volume Element (RVE), cioè la più piccola porzione di tessuto che è possibile isolare, tale da riprodurre l'intero tessuto per mezzo di sole traslazioni.

Una volta individuato il RVE, per ricavare da esso le proprietà elastiche del composito si possono seguire due strade: impiegare il metodo degli elementi finiti oppure le tecniche di omogeneizzazione. Scopo di queste ultime è quello di rappresentare un continuo eterogeneo (ossia il composito analizzato) come un continuo omogeneo che presenti, sotto analoghe condizioni al contorno, il medesimo comportamento. In particolare, il modello preso a riferimento è quello di Mori-Tanaka.

Al fine di determinare le proprietà elastiche dei compositi, è stato utilizzato Digimat come software specifico per la modellazione multiscala di materiali e strutture in composito. Digimat è diviso in una serie di moduli. Quelli impiegati per lo svolgimento della tesi sono Digimat-MF (Mean- Field) che implementa il modello di Mori-Tanaka e Digimat-FE (Finite Element) che consente di svolgere un’analisi agli elementi finiti del RVE.

Per analizzare un materiale composito tramite Digimat è necessario:

1. Definire il numero e le proprietà delle singole fasi;

2. Definire la microstruttura;

3. Definire la sequenza di laminazione e generare il RVE;

4. Definire un criterio di cedimento o danneggiamento;

5. Definire le condizioni al contorno.

Per lo svolgimento della tesi si è collaborato con AgustaWestland e Proplast.

Simulazione AgustaWestland

L’obiettivo della collaborazione con AgustaWestland è stato quello di confrontare i risultati sperimentali ricavati da una prova di trazione con quelli ottenuti da Digimat, limitandosi ad analizzare il campo elastico del materiale. Il parametro preso a confronto è pertanto il modulo di Young.

Il materiale composito analizzato è costituito da una resina epossidica come matrice e da un tessuto 5-harness satin in fibra di carbonio.

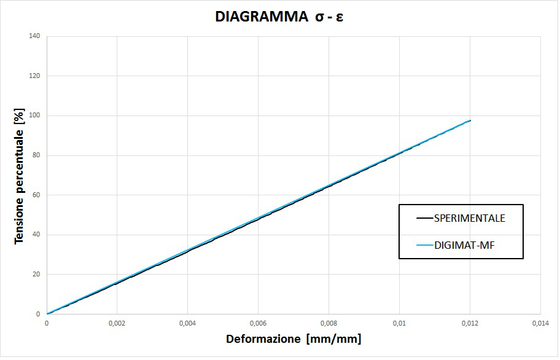

Nel seguente grafico viene riportato il diagramma tensione - deformazione ottenuto dalla prova sperimentale e messo a confronto con il risultato trovato impiegando Digimat-MF. A causa del segreto aziendale, non è stato possibile pubblicare i valori di tensione in MPa e pertanto la tensione è stata normalizzata a 100. L’analisi effettuata tramite Digimat è stata condotta fino al punto di rottura ma, per quanto sopra esposto, ciò che interessa analizzare con dettaglio è soltanto una limitata porzione iniziale della curva tensione - deformazione.

Come è possibile osservare dal grafico, Digimat-MF riesce a prevedere in modo ottimale la rigidezza del composito e difatti si registra una quasi perfetta sovrapposizione con la curva sperimentale.

Per quanto riguarda l’utilizzo del metodo degli elementi finiti, nel caso si analizzino compositi tessuti, Digimat-FE permette di realizzare unicamente una mesh a voxel. Trattandosi di una mesh saldata, non si tiene conto del contatto tra gli yarn e quindi degli scorrimenti tra gli stessi. Questo fa sì che gli yarn siano come incollati l’uno all’altro e non sono indipendenti. Se lo scorrimento risulta impedito allora il materiale opporrà una maggiore resistenza ad essere deformato. La conseguenza di quanto detto è che, utilizzando Digimat-FE, si ha una leggera sovrastima della rigidezza del composito.

L’analisi agli elementi finiti del RVE verrà migliorata nelle future versioni del software.

Simulazione Proplast

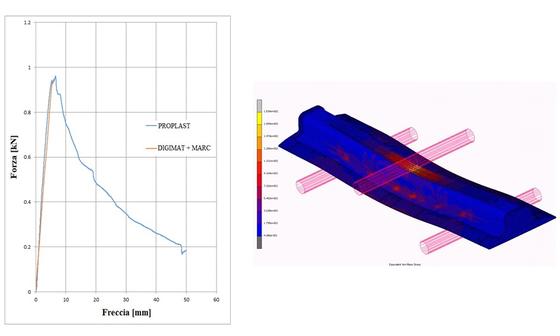

L’obiettivo della collaborazione con Proplast è stato quello di simulare una prova di flessione a tre punti, eseguita su un componente in composito realizzato mediante un processo noto col nome di sovrastampaggio ad iniezione. Più precisamente, si tratta di un manufatto realizzato con due materiali compositi aventi come matrice il medesimo materiale termoplastico, ossia polipropilene, ma differente rinforzo: uno di essi è infatti rinforzato mediante fibre di vetro lunghe intrecciate secondo un’armatura saia, mentre il secondo mediante fibre di vetro corte. Anche in questo caso, la simulazione è stata arrestata per un valore della forza vicino a quello di rottura sperimentale, ma il vero obiettivo della simulazione FEM è rivolto all’analisi della rigidezza del componente.

Per quanto riguarda la generazione della mesh, si è fatto ricorso a MSC Apex mentre per la simulazione della prova sperimentale è stata eseguita una co-simulazione Digimat-Marc.

Il seguente grafico riporta il diagramma forza – spostamento ottenuto e messo a confronto con quello sperimentale trovato da Proplast. Come è possibile notare, nel tratto iniziale si ha una quasi perfetta corrispondenza tra le due curve e pertanto la co-simulazione Digimat-Marc ha permesso di determinare in modo corretto la rigidezza del componente di Proplast.