Sviluppo di Tecniche Semplificate per la Simulazione del Comportamento Dinamico di una Macchina Utensile

Dipartimento di Ingegneria Industriale – Università degli studi di Firenze

Oggi il mercato produttivo richiede ai centri di lavoro per asportazione di truciolo prestazioni e qualità sempre più elevate. In quest’ottica l’introduzione delle macchine ad alta velocità ha aperto nuove prospettive, soprattutto in termini di produttività, ma allo stesso tempo ha fatto emergere nuove criticità legate principalmente agli alti regimi di rotazione: l’elevata frequenza di passaggio dei taglienti sottopone la macchina a sollecitazioni che possono eccitare modi propri del sistemamacchina-utensile con conseguente sviluppo di vibrazioni, in grado di danneggiare la superficie lavorata o portare alla rottura dell’utensile. Si comprende quindi l’utilità di un modello che sia in grado di prevedere il comportamento dinamico della macchina in corrispondenza della punta dell’utensile, dove le forze di taglio si generano. In quest’ottica l’utilizzo di un approccio agli elementi finiti è stato fondamentale.

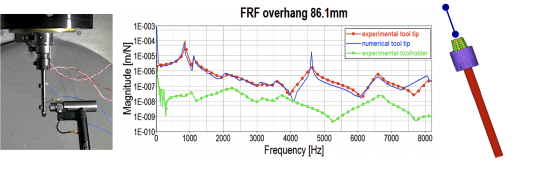

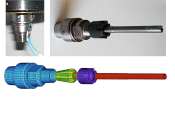

Le macchine utensili per lavorazione ad alta velocità hanno generalmente una struttura molto rigida e montano utensili di norma snelli, a causa dell’elevato regime di rotazione. Il comportamento dinamico è quindi prevalentemente influenzato dalla flessibilità del sistema mandrino-utensile e risente poco della posizione degli assi macchina. Le misure sperimentali condotte sulla fresatrice a 5 assi (Mori Seiki NMV 1500 DCG), gentilmente fornita al Laboratorio di Tecnologia Meccanica1 dalla Machine Tool Technologies Research Foundation2 (MTTRF), hanno confermato quest’ipotesi. Da qui la scelta dimodellare la macchina in modo semplificato,utilizzando un approccio di tipo ibrido numerico-sperimentale: l’obiettivo del lavoro era di prevedere il comportamento dinamico della macchina al variare dell’utensile montato, utilizzando un numero molto ridotto di misure sperimentali condotte sul solo portautensile.

Una volta creato il modello è stato possibile simulare la risposta in frequenza in corrispondenza della punta dell’utensile: il confronto numerico-sperimentale ha dimostrato l’ottima capacità previsionale del modello proposto.

Tesi di Laurea di Niccolò Grossi – Relatori: Ing. Gianni Campatelli, Antonio Scippa