Progetto di un telaio in materiale composito per vetture Formula SAE

Università degli Studi di Firenze - Dipartimento di Meccanica e Tecnologie Industriali

Il seguente lavoro di tesi si inserisce nel contesto di progettazione del Firenze Race Team che partecipa alla Formula SAE.La Formula SAE è una competizione tra studenti universitari istituita dalla Society of Automotive Engineers (SAE) che prevede la progettazione e la realizzazione di prototipi da corsa di tipo formula, i quali vengono valutati attraverso una serie di prove, statiche (technical inspection, cost and manufacturing, presentation, design) e dinamiche (acceleration, skid-pad, autocross, endurance and fuel economy).

Nel passato i telai, delle vetture realizzate dal Team, sono stati tutti del tipo a traliccio in tubi di acciaio. Questi sono stati affiancati dalla progettazione di due monoscocche in materiale composito, che non sono state mai realizzate per motivi economici.

Con il presente lavoro si intende realizzare un telaio in materiale composito per la vettura 2713RR che soddisfi i vincoli imposti dal regolamento Formula SAE 2013.

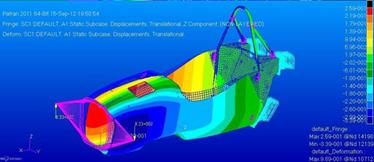

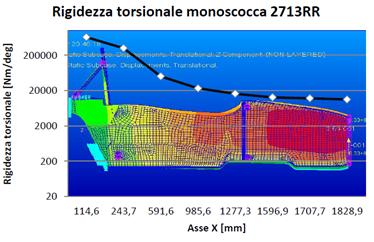

L’analisi del regolamento ha definito le specifiche di progetto, il layout e i requisiti di sicurezza della vettura. È stato costruito il modello CAD 3D, facendo particolare attenzione agli aspetti tecnologici e realizzativi, cercando di interagire il più possibile con i progettisti degli altri organi della vettura per ottenere un progetto ben integrato. Successivamente sono state eseguite prove sperimentali per ricavare la resistenza di shear strength dei laminati in fibra di carbonio che si intendono utilizzare. Infine è stato costruito un modello agli elementi finiti del telaio, che ha permesso di definire al meglio la stacking sequence dei laminati per la ricerca delle caratteristiche di rigidezza torsionale e flessionale, parametri principali per valutare le prestazioni della monoscocca.

Il termine composito indica un materiale costituito da più fasi. Un composito fibroso ne possiede due, una detta matrice e l’altra rinforzo (o fibre). La prima ha lo scopo di tenere insieme le fibre e di costituire la forma solida del pezzo; la seconda di conferire le proprietà meccaniche del materiale. L’idea che sta alla base dell’impiego di questi materiali è quella di riuscire a sfruttare le caratteristiche migliori di entrambe le fasi, in modo da ottenere caratteristiche finali del composito che superino quelle dei materiali di partenza. I compositi consentono un’ ampia libertà di progettazione, sia per quanto riguarda la realizzazione di forme complesse, sia per la possibilità di intervento sulle zone di maggiore sollecitazione del materiale.

La presenza di elementi fibrosi, orientati in determinate direzioni all’interno della matrice, rende i materiali compositi anisotropi, caratteristicache permette al progettista di sfruttare il materiale nel modo più opportuno in termini di peso, resistenza e rigidezza.

La progettazione del telaio deve rispettare molti vincoli, da quelli regolamentari, a quelli per il raggiungimento delle prestazioni, tra i quale il contenimento delle masse.

In secondo luogo si cerca di massimizzare la rigidezza torsionale del telaio, uno dei principali parametri di valutazione del comportamento dinamico. La deformazione torsionale del telaio genera rotazioni intorno all’asse longitudinale del veicolo (asse di rollio) che si aggiungono a quelle proprie delle sospensioni, interferendo con queste nel controllo dell’assetto. Una superiore rigidezza del telaio migliora la tenuta di strada, poiché consente ai componenti delle sospensioni un maggior controllo sulla cinematica del veicolo: il telaio deve essere poco deformabile in modo che la rigidezza al rollio dipenda quasi esclusivamente dalle sospensioni. I vantaggi conseguibili sono una maggiore prevedibilità del comportamento dinamico e una superiore precisione nel relativo controllo.

Fissato il posizionamento del pilota e del motore, conoscendo il passo, è stato possibile iniziare a disegnare il telaio.

Il regolamento impone delle dimensioni minime per l’apertura dell’abitacolo e per la sua sezione interna, che vengono verificate durante le ispezioni tecniche attraverso il passaggio di opportune sagome.

Per il layout del sistema sospensivo anteriore si è scelto lo schema pull rod che occupa uno spazio disposto sulla parte inferiore della monoscocca.

La monoscocca della vettura 2713RR sarà costituita da un laminato sandwich composto da due strati esterni di laminato e da un’anima centrale di honeycomb. Lo scopo dell’anima è quello di aumentare la distanza fra le pelli esterne, incrementando in questo modo il momento d’inerzia della sezione. La coesione fra i laminati esterni e l’anima è garantita, in fase di deposizione, dalla presenza di un collante apposito.

L’anima del laminato sandwich è realizzata in honeycomb d’alluminio (una struttura a nido d’ape). L’honeycomb che è stato scelto è l’Hexweb® CR-PAA 1/8–5056-0.001–4.5.

Il regolamento Formula SAE impone, come filosofia progettuale per i telai in materiale composito, l’equivalenza con un corrispondente telaio in traliccio di tubi in acciaio AISI1010.

Affinché il progetto del team venga approvato, occorre compilare uno Structural Equivalency Spreadsheet che deve dimostrare l’equivalenza con un telaio saldato in termini di dissipazione di energia, linearità di campo e resistenza, modulo di instabilità. Inoltre è necessario includere informazioni riguardo ai materiali utilizzati come tipologia del materiale, tipo di resina, peso dei tessuti, orientazione delle fibre, numero di lamine, tipo di materiale utilizzato per il core, stacking sequence (numero, disposizione ed orientazione delle lamine).

Al completamento dei componenti della nuova vettura 2713RR sarà possibile replicare le simulazioni FEM, effettuate solo sulla monoscocca, al telaio completo. Sarà così possibile valutare le caratteristiche globali del veicolo. A componenti realizzati sarebbe interessante approntare una prova sperimentale per poter misurare le rigidezze e fare un confronto con quelle ottenute attraverso le simulazioni.

Candidato: Francesco Chechi

Relatori:

PROF. ING. Renzo Capitani