Ottimizzazione di uno stampo da pressofusione per la compensazione degli errori geometrici

Dipartimento di Ingegneria Industriale – Università degli studi di Firenze

La pressofusione è un processo economico ed efficiente per la produzione di massa di pezzi caratterizzati da tolleranze dimensionali e finitura superficiale mediamente migliori di quelli ottenuti da altri processi di fonderia. La peculiarità di questo processo produttivo, che lo rende particolarmente attraente, è la possibilità di una produzione ”near net shape”: se i parametri di processo sono ben impostati, è possibile ridurre al minimo le successive lavorazioni per asportazione di truciolo, ottenendo quindi vantaggi in termini economici, di tempo e di rese. Per garantire un prodotto qualitativamente valido, oltre al corretto riempimento dello stampo e al contenimento della porosità del getto, è importante anche utilizzare un’adeguatageometria dello stampo, in grado di compensare le deformazioni che possono instaurarsi durante la fase di raffreddamento. L’ottimizzazione della forma dello stampo è ottenutaspesso solo grazie all’esperienza degli operatori che si muovono tra le diverse configurazioni con un processo iterativo ditipo “trial and error”.

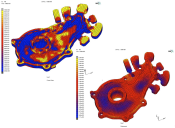

Grazie all’utilizzo di strumenti CAEè stato possibile sviluppare un approccio integrato per l’ottimizzazione della geometria dello stampo, che permette di garantire la geometria desiderata del grezzo di fusione. La metodologia proposta utilizza un’analisi termo-strutturale agli elementi finiti per prevedere la forma finale del grezzo di fusione. I risultati di tale simulazione sono utilizzati da un algoritmo di ottimizzazione che utilizza la differenza tra la geometria finale del pezzo simulata e quella teorica di progetto per modificare la forma dello stampo. Si comprende quindi come sia particolarmente importante riuscire a modellare correttamente il processo di deformazione che s’instaura sia all’interno dello stampo a causa del ritiro durante la solidificazione, che durante la fase di raffreddamento a causa degli elevati gradienti di temperatura.

A tal fine è stato utilizzato con profitto il solutore MARC della MSC, per la sua capacità di trattare comportamenti fortemente non lineari.La metodologia sviluppata è stata impiegata per l’ottimizzazione di un componente automobilistico, per il quale doveva essere garantita una tolleranza di planarità molto stretta su una superficie di riferimento. La temperatura iniziale del getto è stata considerata uniforme e costante pari alla temperatura di liquido reperibile in letteratura per la lega di alluminio considerata (A380.0), così come si è trascurata la variazione della temperatura dello stampo, durante le varie fasi del processo.

A tal fine è stato utilizzato con profitto il solutore MARC della MSC, per la sua capacità di trattare comportamenti fortemente non lineari.La metodologia sviluppata è stata impiegata per l’ottimizzazione di un componente automobilistico, per il quale doveva essere garantita una tolleranza di planarità molto stretta su una superficie di riferimento. La temperatura iniziale del getto è stata considerata uniforme e costante pari alla temperatura di liquido reperibile in letteratura per la lega di alluminio considerata (A380.0), così come si è trascurata la variazione della temperatura dello stampo, durante le varie fasi del processo.

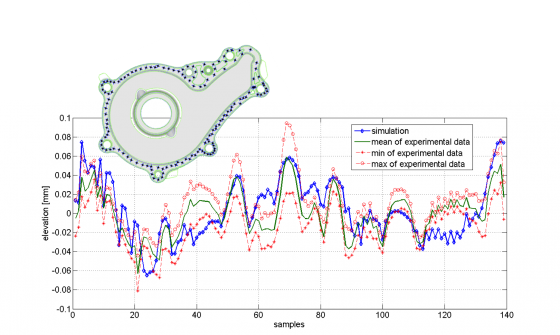

Lo scostamento simulato della superficie d’interesse dal piano di riferimento è stato comparato con quello misurato nelle stesse posizioni grazie ad una macchina di misura a coordinate, disponibile presso il Laboratorio di Tecnologia Meccanica. Il confronto numerico sperimentale ha dimostrato la validità delle ipotesi semplificative adottate e l’ottima capacità previsionale del software.

Tesi di Laurea di Laura Tramonti – Relatori: Ing. Gianni Campatelli, Ing. Antonio Scippa.