Modellazione degli errori geometrici di un prodotto realizzato per fresatura a causa degli errori cinematici della macchina utensile

Dipartimento di Ingegneria Industriale – Università degli studi di Firenze

La qualità di un prodotto ottenuto tramite lavorazione per asportazione di truciolo è in primo luogo legata all'accuratezza dimensionale del prodotto e alla sua finitura superficiale. Fra le varie sorgenti di errore che possono inficiare l’accuratezza dimensionale di un prodotto,assume un ruolo dominante la cinematica della macchina utensile (i.e. giochi e posizioni degli assi rotanti). La finitura della superficie è sicuramente legata alla scelta dei parametri di taglio e all’insorgenza di fenomeni dinamici indesiderati: buoni risultati in questo senso possono essere ottenuti solo in caso di lavorazioni dinamicamente stabili.

Attualmente, perle macchine utensili a 5 assi, il metodo più diffuso per la valutazione dell’influenza degli errori cinematici, è il collaudo della macchina con un test di contornatura del cono [1]. L'errore sul profilo del cono lavorato in condizioni di taglio stabili, con velocità di contornatura ridotta, e in condizioni termiche stabilite, consente di evidenziare l'accuratezza cinematica della movimentazione sincrona dei cinque assi. La prestazione complessiva in termini di precisione è però correlatain maniera complessa alle diverse fonti geometriche d'errore, che dipendonoin generale dalleimperfezioni geometriche degli assi lineari, come errori di ortogonalità, rettilineità, giochi nel posizionamento, ed errori di locazione spaziale degli assi rotanti, ossia tolleranze di posizione e perpendicolarità del giunto cinematico.

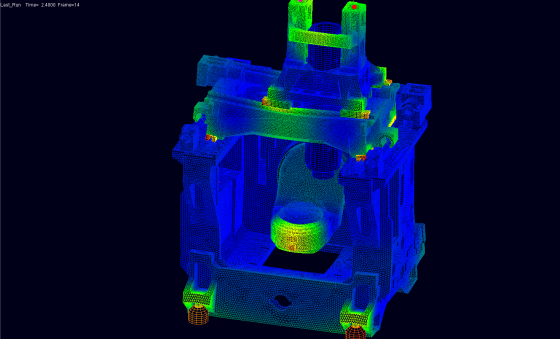

Per determinare l’influenza di ciascuna fonte d’errore sulla geometrica finale del manufatto, occorre quindi modellare i fenomeni quasi-statici del processo di fresatura. A tale scopo, nell’ambito delle attività di ricerca in collaborazione conla Machine ToolTecnologiesResearch Foundation1 è stato sviluppato in ambiente multi-body un modello cinematico della fresatrice a cinque assi (Mori Seiki NMV1500 DCG) disponibile presso ilLaboratorio di Tecnologia Meccanica2. L’utilizzo di MSC Adams ha permesso di introdurre e gestire i parametri di processo nellaTable Editor, in relazione alla posizione del lavorato nell'area di lavoro (Design Variables) o in relazione agli errori che descrivono le imperfezioni degli assi (General Constraintse Data Elements - Spline), dimostrandosistrumento utile e versatile anche nell'indagine dei dati sperimentali.

Il modello sviluppato può essere utilizzato anche comevalido post-processor CAM, alternativo al tradizionale basato sulla cinematica nominaledella macchina utensile, ed è in grado di correggere il percorso utensile al fine di ottenere un lavorato più fedele alla geometria desiderata.

La costruzione analitica di una generica funzione in Adams View, attraverso la generazione di una Measure Solver Computed, consente di generare leggi di moto esatte, riferibilinon solo a entità geometriche come curve e superfici analitiche del CAD dell'oggetto, ma anche applicabili ad algoritmi di controllo della velocità e accelerazione degli assi. Infatti, al contrario di un CAM che trasforma il profilo analitico in segmenti e/o archi di circonferenza, le Measures Solver Computed come funzioni del tempo assegnanoaciascun asse il moto che permette la corretta contornatura di un profilo analitico, tenendo conto del comportamento dinamico dell’intera struttura.

Il modello cinematico è utilizzabile anche in maniera inversa per individuare le condizioni e le regioni dell'area di lavoro in cui l'errore cinematico globale è influenzato maggiormente da particolari errori geometrici degli assi della macchina utensile. La simulazione cinematica pertanto può essere utilizzata anche per capire le cause di un particolare errore sul lavorato. A fronte di questa informazione l’utente può quindi decidere se creare una strategia di compensazione dell’errore tramite una correzione del percorso utensile o ripristinare la quota geometrica corretta della macchina.

Per una macchina a 5 assi non è possibile creare una mappa dell’errore tridimensionale che individui il valore dell’errore in una qualsiasi area dell’area di lavoro in quanto una stessa posizione del tool-tip può essere raggiunta con differenti configurazioni degli assi. La simulazione cinematica permette invece di ottenere un valore dell’errore per una qualsiasi configurazione degli assi. Da tale analisi è possibile vedere quanto e come certi errori cinematiciinfluenzino l’errore geometrico complessivo del prodotto,in funzione anche della posizione degli assi.

Tale modello è stato realizzato considerando tutte le parti della macchina come rigide. Nel caso di elevate forze di taglio o d’inerzia diviene necessario considerare anche l’effetto della flessibilità dei vari componenti della macchina in modo da avere un modello di previsione del lavorato ancora più performante. Visto però l’aumento dell’onere computazionale tale strategia è consigliata solo in caso di cicli di lavoro particolarmente gravosi o per macchine utensili poco rigide. Anche in questo caso il modello è stato realizzato utilizzando MSC Adams introducendo la flessibilità dei componenti modellata tramite super elementi FEM. Questo modello ha permesso di considerare anche l’influenza delle deflessioni strutturali che possono instaurarsi in virtù di effetti inerziali legati alla dinamica degli azionamenti.

[1] NAS 979: UniformCuttingTests - NAS Series Metal CuttingSpecificationAerospaceIndustriesAssociation of America, 1969, pp 34-37

2.http://www.ingind.unifi.it/vp-100-laboratorio-di-tecnologia-meccanica.html

Autore: AlessandroVelenosi – Tutor: Ing. Gianni Campatelli, Antonio Scippa

Dipartimento di Ingegneria Industriale – Università degli studi di Firenze