GENERATIVE DESIGN: The future of Making Things

Libera Accademia delle Belle Arti di Firenze

La modellazione 3D CAD è considerata da decenni il partner ideale per la progettazione di beni di consumo nel settore dell’Industrial Design. Essa ha però rivelato nel tempo tutti i suoi limiti: per quanto lo strumento possa esser evoluto, il progettista sarà sempre legato al suo background, alle sue conoscenze, alle esperienze progettuali passate; pertanto, potrà proporre un numero limitato di opzioni di progetto.

Il Generative Design è una dirompente tecnologia che offre un cambiamento di paradigma per la progettazione di nuovi prodotti, un’innovazione in grado di alterare in modo significativo il classico ciclo di progettazione convenzionale delle merci: invece di progettare una struttura, si progetta l’algoritmo che può generare un numero N di strutture. Sfrutta l’intelligenza artificiale e la simulazione avanzata al fine di fornire molteplici alternative progettuali praticabili, utilizzando algoritmi inseriti dal progettista per generare come output un insieme variabile di modelli finali, mantenendo costantemente dei legami tra essi e non interrompendo le relazioni gerarchiche.

L’elaborato di tesi si offre di studiare ed esporre i passaggi con i quali il processo generativo riesce a colmare il forte divario sito all’interno delle competenze progettuali tra conoscenze teoriche ed esperienza pratica, al fine di ottenere un prodotto rivoluzionario nella forma e nel concetto. Si analizza pertanto la nuova semantica progettuale volta a un’efficace complementarità tra il design industriale dei beni di consumo e il processo generativo, ancora poco sfruttato se non dal comparto ingegneristico e, talvolta, architettonico.

Il ciclo d’analisi è stato accompagnato dal progetto di un manufatto legato al settore della progettazione industriale di beni di consumo mediante l’utilizzo del software MSC Apex Generative Design per la progettazione generativa. L’obiettivo prefissato è stato quello di comprendere e dimostrare l’applicabilità di uno strumento di natura ingegneristica in un settore come quello relativo alla professione dell’Industrial Design, avente logiche e dinamiche ampiamente dissimili da quello d’origine, dando vita a nuovi approcci rivolti a una nuova progettualità aperta e personalizzabile, attraverso una stimolante collaborazione tra uomo e intelligenza artificiale.

Il candidato di progetto, il telaio di bicicletta MTB, è stato selezionato attraverso la stesura di 3 criteri fondamentali:

- Elevata diffusione del candidato: la bicicletta è un bene di consumo estremamente diffuso in tutte le aree del mondo.

- Scarso aggiornamento formale/estetico: e’ un elemento che nel tempo ha visto la massima espressione della ricerca nei materiali costruttivi, tralasciando spesso l’aspetto formale.

- Presenza di criticità strutturali: Il telaio di una bicicletta è un elemento critico dal punto di vista strutturale. Esso deve infatti performare in molteplici condizioni di stress, oltre che sottostare a differenti forze che ne influenzano la forma.

MODELLAZIONE

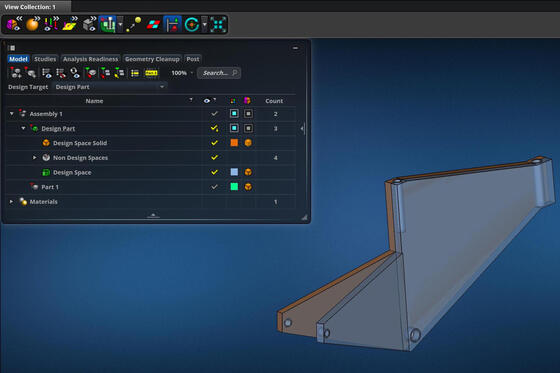

Selezionato il candidato, abbiamo proceduto seguendo l’iter progettuale stabilito con l’ausilio dell'applicativo MSC Apex Generative Design fornitoci da MSC Software. In prima fase abbiamo quindi modellato la geometria di base mediante la tecnologia CAD 3D. Sommariamente, l’obiettivo è quello di modellare tridimensionalmente un solido “primitivo” su cui possa operare l’algoritmo: meno il solido sarà definito, maggiori saranno i margini di lavoro per il software generativo di MSC.

CAD di partenza

In seconda fase abbiamo inserito i dati e i parametri necessari alla definizione dell’algoritmo generativo volto alla modellazione del telaio di bicicletta. Il tools del software sono risultati determinanti per poter individuare i passaggi necessari all’ottenimento di un algoritmo sempre più qualificato, consentendo di ottenere un modello via via sempre più elaborato, tanto performante quanto esteticamente appetibile.

In un primo momento è stato necessario “impostare la geometria”, definendo le diverse aree: si parla di Design Spaces (spazi di progettazione), Non-Design Spaces (spazi non di progettazione) e Void Spaces (spazi vuoti).

Design Spaces: è conforme alla geometria CAD solida iniziale. Include qualsiasi spazio in cui il materiale può essere o deve essere, per fornire la massima libertà all’algoritmo.

Non-Design Spaces: contiene le geometrie assolutamente necessarie del solido (nel nostro elaborato: tubo di sterzo, nodo di sella, scatola movimento centrale, forcellini posteriori).

Void Spaces: sono spazi vuoti all’interno del modello in cui non è consentito il materiale.

Si è proseguito inserendo in input:

- Loads & Boundary Conditions

- Vincoli di spostamento

- Carichi strutturali: forze, momenti, accelerazione.

- Machining allowance: necessaria se il modello ottenuto viene prodotto con processi di produzione additiva in cui le superfici funzionali vengono post-elaborate.

- Study, Scenario & Event.

- Studio: è uno studio per un modello con le condizioni di contorno associate a esso.

- Scenario: è possibile creare diversi scenari, in cui i parametri possono essere cambiati a proprio piacimento.

- Evento: un evento è un caso di carico per lo scenario di progettazione generativa.

- Objective: minimizzare la massa del solido.

- Strut Density

- Dense.

- Medium.

- Sparse.

- Shape quality

- Preview.

- Balanced.

- Fine Tune.

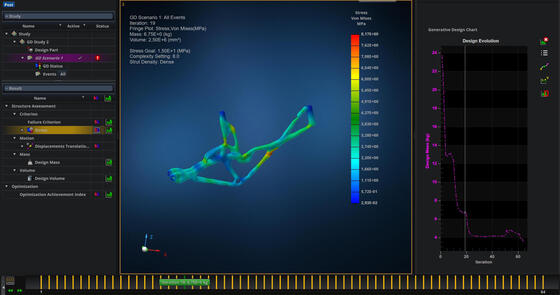

- Stress goal, stresses & resolution: Il processo calcola la massina distorsione di von Mises del modello e ne mostra i valori nella sezione di post-elaborazione; l’obiettivo è che il materiale e lo stress del modello vengano distribuiti uniformemente.

- Material: Young’s Modulus (65000 MPa), Poisson ratio (0,3 ), Density (2,7E-006 KG/mm³).

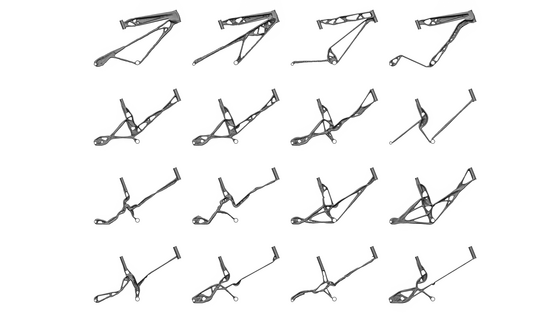

Il processo generativo è di tipo iterativo, comprendendo pertanto una continua elaborazione dell’algoritmo in base ai risultati ottenuti durante gli innumerevoli processi di simulazione. La giusta lettura ed interpretazione dei dati ci ha consentito di raggiungere un processo composto da più di 1000 iterazioni, dalle quali sono stati estrapolati 16 candidati performanti.

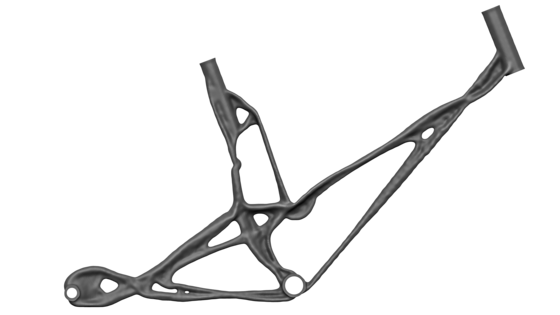

Di questi ne è stato selezionato uno (Volume: 6,75E+5 mm³ - Massa: 1,624E+0 kg), considerato il più performante secondo i dati ottenuti dalle simulazioni, oltre che il più esteticamente appetibile, aspetto fondamentale per un bene di consumo potenzialmente producibile su scala industriale. Si è quindi concluso l’iter progettuale di un elemento producibile industrialmente.

Il Design Generativo, da una prima fase consacrata all’ambito ingegneristico, sembra ormai avvicinarsi sempre più alla sfera creativa della progettazione, offrendo pertanto soluzioni innovative non solo in termini prestazionali, ma anche in riferimento agli aspetti formali. Si ritiene che la possibilità di accesso a tecnologie in grado di elaborare grandi quantità di dati possa favorire il successo di progetti futuri, strutturati per la nuove generazione di clienti e offrire una nuova tipologia di seriali industriale.

Con il presente elaborato si è inoltre dimostrato come l’applicativo MSC Apex Generative Design di MSC Software, quando sapientemente guidato, abbia ampie possibilità di applicazione nel settore dell’Industrial Design, velocizzando il processo progettuale e consentendo di ottenere facilmente manufatti pronti per la fase di Additive Manufacturing.

Autore: Pellegrini Gian Marco - Laba Firenze

Relatore: Prof. Arch. Giuseppe Giusto

Correlatore: Ing. Marco Mottola - MSC Software