Sviluppo di un Modello Elastodinamico Multibody di una Macchina Utensile CNC a 3 Assi Mediante il Software MSC Adams

Ateneo: Alma Mater Studiorum – Università di Bologna, Scuola di Ingegneria, Corso di Laurea Magistrale in Ingegneria Meccanica

Tesista: Ing. Eugenio Mordenti

Relatore: Dott. Ing. Alberto Martini

Correlatori: Prof. Marco Troncossi, Ing. Daniele Catelani, Dott. Ing. Nicolò Vincenzi

L’attività di tesi è stata svolta nell’ambito di un progetto inerente il tema del virtual commissioning di macchine utensili di tipo transfer. Tale tipologia di macchina utensile è caratterizzata da una architettura multi-stazione: ad ogni ciclo, una o più lavorazioni sono effettuate sui pezzi presenti in tutte le stazioni, simultaneamente; ciò, unitamente a tempi di ciclo ridotti, consente di ottenere una elevata capacità produttiva (nell’ordine dei milioni di pezzi/anno). Tipicamente, ogni singolo transfer è progettato in funzione del prodotto (o delle famiglie di prodotti) che deve essere lavorato. Tale livello di personalizzazione si traduce in una elevata variabilità delle macchine stesse, a fronte di cui lo sviluppo di strumenti di virtual commissioning appare estremamente promettente, al fine di “remotizzare” sia la messa in opera, sia altre possibili funzioni operative di monitoraggio e diagnostica, in linea con i principi di Industria 4.0.

L’attività è stata svolta in collaborazione con GIULIANI (una divisione di Bucci Automations S.p.A., Faenza, Italia), tra le maggiori aziende a livello internazionale nella fornitura di macchine transfer a tavola rotante e di macchinari per la lavorazione ed il montaggio delle serrature.

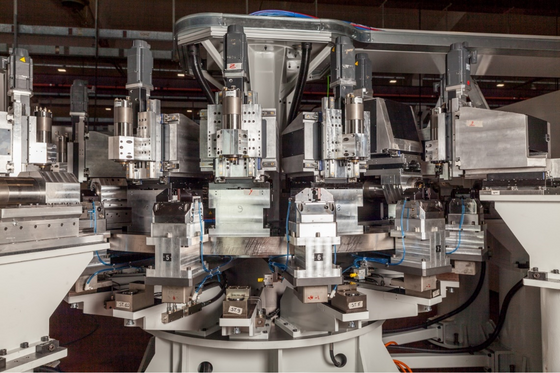

Lo studio è stato focalizzato su una unità modulare CNC a 3 assi (Multibit) equipaggiata sulle macchine transfer di più recente sviluppo (Fig. 1). L’intento era definire una base di partenza per valutare preliminarmente la possibilità di sviluppare un digital twin della macchina, in grado di replicare correttamente anche la risposta vibratoria del sistema in condizioni operative. I fenomeni elastodinamici, infatti, potenzialmente eccitati sia dalle forze di taglio associate alle lavorazioni sia dalle elevate dinamiche dei movimenti in rapido (in particolare con molteplici unità operanti in simultanea, e quindi possibilità di reciproca interazione in termini di vibrazioni), possono ridurre la qualità delle lavorazioni stesse ed incrementare l’usura dei componenti. La possibilità di prevedere ed identificare il manifestarsi di tali fenomeni, quindi, può risultare essenziale al fine di consentire l’implementazione di strategie di monitoraggio e diagnostica.

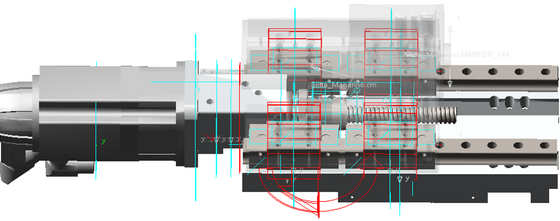

In prima istanza, si è scelto di implementare un modello a corpi rigidi (generati tramite importazione di un modello CAD semplificato della macchina, con proprietà inerziali equivalenti), impiegando parametri concentrati di rigidezza (e smorzamento) associati ai componenti ritenuti più cedevoli (quindi sorgenti di vibrazioni più probabili), cioè le guide lineari e la trasmissione meccanica di ogni asse (Fig. 2).

La cedevolezza trasversale delle guide è stata modellata mediante due parametri costanti di rigidezza (definiti sulla base dei dati ricavati dalle specifiche dei componenti) agenti tra il carro mobile ed ognuna delle 4 slitte, in combinazione con vincoli cinematici teorici (JOINT e JPRIM). Opportune costanti di smorzamento sono state associate ai parametri di rigidezza, sulla base del knowhow posseduto.

Per la trasmissione, che include un azionamento con vite a ricircolo di sfere, sono state modellate azioni elasto-viscose non lineari, al fine di tenere in considerazione la variabilità della rigidezza in funzione della posizione della chiocciola lungo la vite. In particolare, una funzione GFORCE (preferita a VFORCE, al fine di predisporre il modello per la possibile implementazione di ulteriori componenti di coppia), applicata tra chiocciola e carro mobile, è stata impiegata per modellare la cedevolezza traslazionale della trasmissione in direzione del moto (ed il relativo smorzamento); una funzione VTORQUE, applicata tra albero motore e giunto elastico, è stata utilizzata per modellare la rigidezza torsionale rispetto all’asse di rotazione della vite (ed il relativo smorzamento).

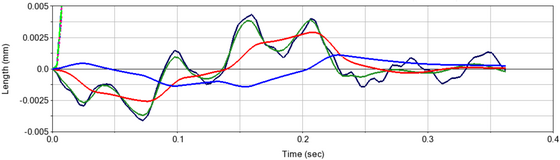

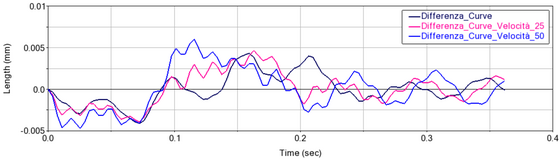

Il modello così ottenuto è stato impiegato per esaminare preliminarmente l’influenza degli spostamenti in rapido sulla risposta del sistema. In particolare, è stata condotta un’analisi di sensibilità al variare di fattori quali i coefficienti di smorzamento (Fig. 3) e i valori massimi di velocità e accelerazione dei rapidi (Fig. 4). I risultati ottenuti saranno impiegati per la progettazione di una campagna sperimentale orientata alla validazione del modello.

Fig. 1: Machina transfer a tavola rotante TDRILL con unità modulari CNC a 3 assi (Multibit)

Fig. 2: Modello Adams dell’Asse Z

Fig. 3: Scostamento dalla legge di moto teorica al variare dei parametri di smorzamento (asse Z)

Fig. 4: Scostamento dalla legge di moto teorica al variare della velocità massima di avanzamento in rapido (asse Z)