La Model Based Definition (MBD, definizione basata sul modello) è una metodologia che si propone di realizzare creare modelli 3D che contengano tutte le informazioni necessarie per la definizione di un prodotto.

Tali informazioni comprendono, oltre alla geometria nominale dell’elemento, i livelli di revisione, le tolleranze dimensionali e geometriche, le indicazioni sui materiali, trattamenti, livello di finitura e qualunque altra informazione relativa al prodotto o al processo sia necessaria ad una definizione completa del componente.

Con la MDB si supera dunque la tradizionale dualità modello tridimensionale / disegno 2D e il modello matematico diventa la fonte unica di riferimento per le attività di progettazione e controllo del componente lungo tutta la sua filiera con evidenti vantaggi di tempo, risorse e attendibilità dell’informazione.

Il primo obiettivo di questo lavoro è stata la realizzazione del modello CAD di un componente meccanico completo delle indicazioni relative alle tolleranze dimensionali e geometriche attribuite secondo le logiche della quotatura funzionale definita dalle norme ISO relative al “Geometric Product Specification”(GPS) con particolare riferimento alle

ISO 1101:2017 Geometrical product specifications (GPS) — Geometrical tolerancing — Tolerances of form, orientation, location and run-out

ISO 12181-1:2011 Geometrical product specifications (GPS) — Roundness — Part 1: Vocabulary and parameters of roundness

ISO 12181-1:2011 Geometrical product specifications (GPS) — Roundness — Part 2: Specification operators

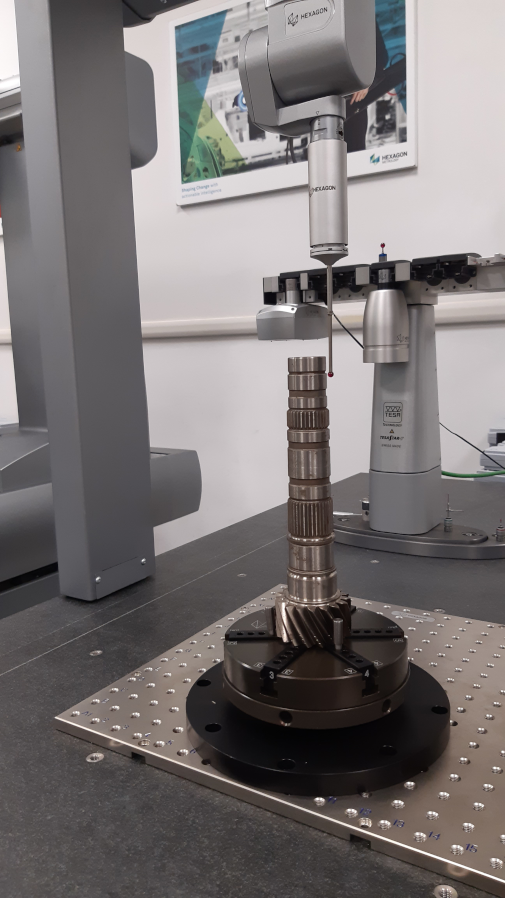

Il secondo obiettivo del lavoro è stata la verifica metrologica dei requisiti di circolarità del componete mediante l’utilizzo di una macchina di misura a coordinate (CMM).

Le misure sono state effettuate utilizzando una Global S Blue equipaggiata con il sensore analogico HH-SP-X1h e il software di misura Pc-Dmis CAD++ 2021.2

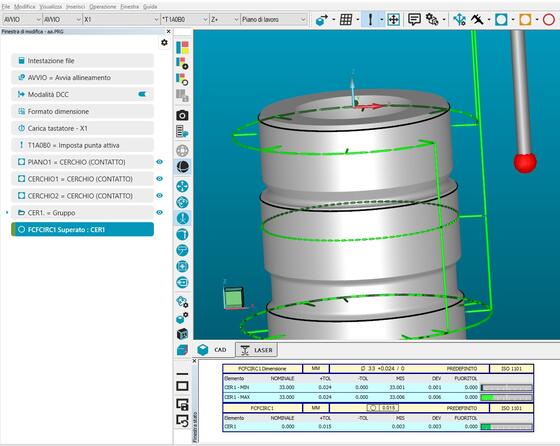

Utilizzando le informazioni presenti nel modello matematico il software di misura ha potuto generare in automatico sia il percorso utensile che la valutazione degli elementi, lasciando comunque al metrologo la possibilità di modificare i parametri di funzionamento della macchina.

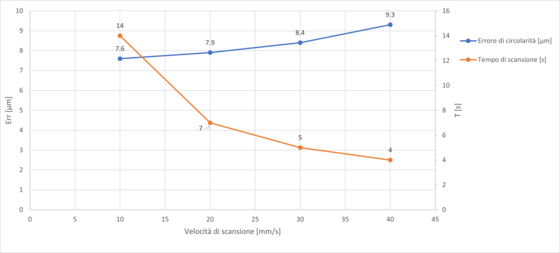

Nell’ottica di un’applicazione industriale in cui il contenimento del tempo ciclo è uno dei requisiti primari, si sono effettuate più ripetizioni con diversi set dei parametri di scansione al fine di trovare il miglior compromesso tra qualità e durata della misura.

Tesista: Rocco Puopolo

Relatore: Prof. Stefano Tornincasa

Correlatore: Ing. Davide Serra