Case study: Analisi delle distorsioni di un componente aerospaziale prodotto mediante selective laser melting

Politecnico di Torino

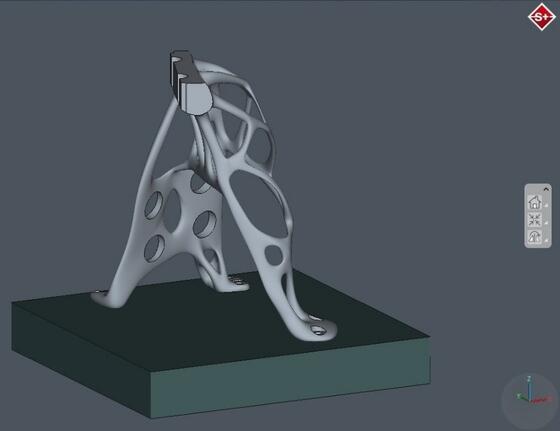

Il componente in esame (illustrato in figura) è un supporto per applicazioni aerospaziali frutto di un’ottimizzazione topologica e realizzato in lega di alluminio. La geometria complessa di questo componente lo rende particolarmente adatto ad una formatura mediante tecniche di fabbricazione additiva, in particolare la tecnologia a letto di polveri Selective Laser Melting (SLM).

Come ampiamente descritto in letteratura, una delle principali criticità di questa tecnologia risiede nelle rapide e continue sollecitazioni termiche del materiale da parte della sorgente laser che consolida selettivamente strato per strato le polveri metalliche.

I continui cicli termici inducono forti stress interni che possono dar origine a distorsioni geometriche del componente finale, pregiudicandone talvolta in modo irreversibile la funzionalità.

Lo scopo del lavoro svolto è stato dunque valutare la fattibilità di realizzazione e la conformità geometrica del supporto considerato mediante l’analisi delle distorsioni indotte dal processo manifatturiero.

Per la realizzazione dello studio si è fatto ricorso all’utilizzo del software commerciale di simulazione Simufact Additive, che utilizza come solutore il codice a elementi finiti non lineare Marc.

Il software ha permesso la previsione e la stima delle plausibili distorsioni che si verificheranno sul componente reale mediante una simulazione meccanica FEM per strati del processo SLM.

Tramite l’ambiente di simulazione è stato possibile valutare l’entità e la localizzazione delle distorsioni massime al variare di uno dei principali fattori influenti, ovvero l’orientamento in macchina del componente.

Si è fatto uso in particolare dello strumento “orientation assistant” (interno al software) per l’individuazione di differenti posizionamenti strategici corrispondenti a plausibili esigenze produttive.

Per ognuno di questi è stata svolta la simulazione di processo, ed è stata confrontata la geometria al termine della simulazione con la geometria nominale. Grazie a queste analisi è stato possibile mettere in evidenza le relazioni che intercorrono tra orientamento del componente in macchina e distorsioni prodotte.

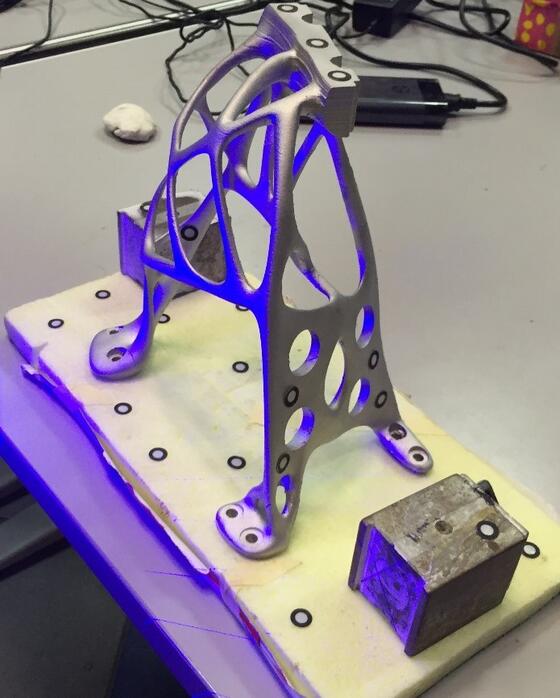

Al fine di poter confrontare e validare sperimentalmente i risultati numerici è stata effettuata una stampa prototipale del componente presso i laboratori del Politecnico di Torino.

Successivamente è stata effettuata una scansione laser tridimensionale del componente stampato (illustrata in figura) al fine di poter generare una geometria CAD direttamente confrontabile con i risultati numerici.

È stata quindi eseguita un’analisi di processo mediante la quale si è cercato di ricreare un modello numerico il più fedele possibile alla stampa.

I risultati ottenuti hanno evidenziato che complessivamente il software è stato in grado di cogliere le possibili distorsioni che si verificheranno nel componente in base all’orientamento prescelto (mediante il solo approccio meccanico).

In ultimo è stata eseguita un’ulteriore analisi nella quale è stato simulato e quantificato l’effetto di un eventuale trattamento termico post stratificazione e volto al contenimento delle distorsioni.

Studente: Andrea Boscolo

Relatori: Giulio Romeo – Enrico Cestino