Analisi numerica del comportamento strutturale di un componente di cuscinetto aeronautico durante il processo di produzione per deformazione plastica.

Tesi di laurea magistrale in ingegneria aerospaziale - Politecnico di Torino

Candidato: Riccardo Marcia

Relatore: Giacomo Frulla

Supervisori esterni: Linari, Catelani

Responsabile ufficio SKF: Mourglia

Data discussione: 05/12/2019

Contatti: marcia.riccardo94@gmail.com

Lo scopo principale di questa tesi, realizzata in collaborazione con SKF Aerospace e MSC Software , è quello di valutare tramite approccio FEA (Analisi agli elementi finiti) le forze scambiate durante il processo di deformazione plastica utilizzato per ottenere il particolare componente di ritenuta rulli all'interno di un cuscinetto a rulli cilindrici di impiego aeronautico. Scopo dell'analisi è quello di definire un metodo e un modello matematico che permetta di ottimizzare il processo e automatizzarlo. La procedura è applicabile non solo al tipo di cuscinetto che verrà trattato in questa tesi, ma anche ad altre configurazioni e modelli modificandone le geometrie. La simulazione di tipo non-lineare affronta il problema della plasticità del materiale inclusiva di una procedura di valutazione del problema di contatto, implementando il tutto all'interno dell'ambiente MSC Nastran/Patran.

La simulazione permetterà di valutare gli aspetti strutturali collegati al procedimento, attualmente eseguito manualmente, al fine di ottenere una procedura che sia il più possibile indipendente dall'esperienza e capacità dell'operatore.

Si andrà a studiare come lavora il software per cercare di simulare al meglio l’azione dell’utensile, e successivamente si andranno ad elaborare i dati ottenuti ottenendo il valore finale della forza con cui si potrebbe automatizzare il processo.

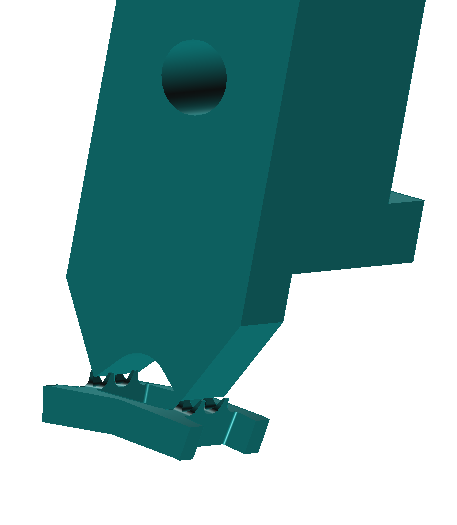

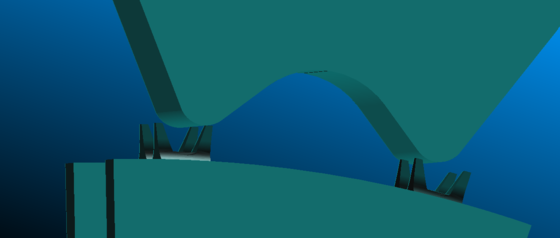

Il processo da simulare è quindi quello dell’utensile che, manovrato dall’operatore tramite una guida, deforma il cuscinetto:

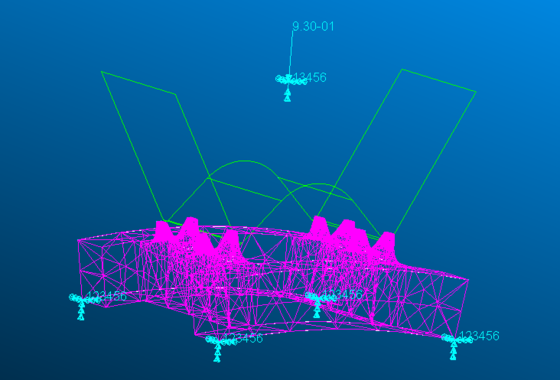

L’elemento gabbia del cuscinetto viene sezionato nella sola regione di interesse in cui l’utensile lavora volta per volta; in questo modo è anche possibile infittire il numero di elementi nel modello, rispetto a considerare l’intera gabbia.

Il calcolo si basa sulla è utilizzata la SOL400 vista la necessità di affrontare problemi di plasticità e contatto tipicamente non lineari ottenendo la forza scambiata e la deformazione plastica residua al termine del processo.

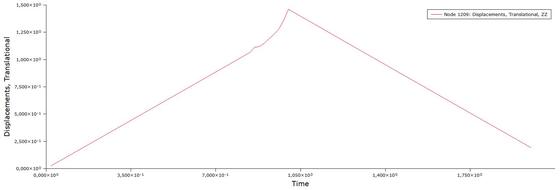

Inizialmente si è implementata la curva sforzi-deformazioni del materiale e si è simulata una prova di trazione:

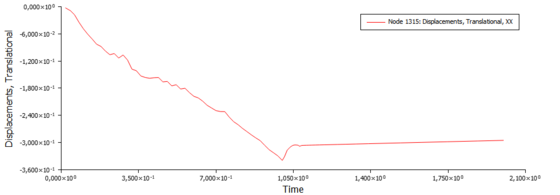

La figura presenta lo spostamento del nodo al lembo libero del provino. Come previsto si ha un picco in corrispondenza del valore massimo di forza applicato che va via via diminuendo sino ad annullarsi ed ottenere la deformazione plastica permanente.

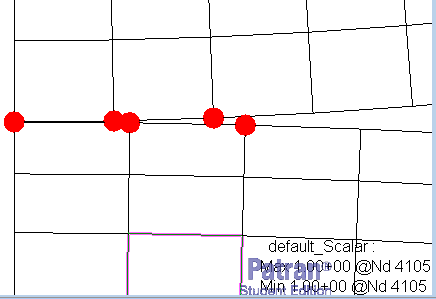

Per quanto riguarda invece l’analisi di contatto, si è affrontato il caso di due cilindri indefiniti a contatto la cui soluzione analitica sulle forze scambiate e sulla dimensione dell'area del contatto erano disponibili. Per semplicità si è considerato un caso bidimensionale, quindi tra due circonferenze, modellizzate come due quarti di circonferenza a contatto:

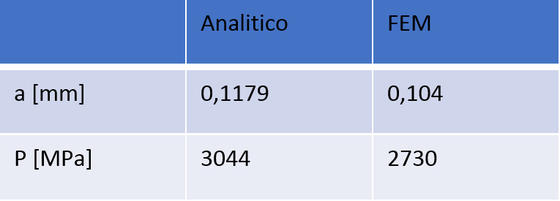

Dunque confrontando i due risultati ottenuti abbiamo:

Passando ora al modello completo oggetto di studio, è possibile modellarlo considerando l’utensile solo con le superfici esterni e renderlo infinitamente rigido, mentre il cuscinetto è reso deformabile: La differenza di circa 11% per entrambi i casi viene considerata accettabile in base al livello di approssimazione considerato.

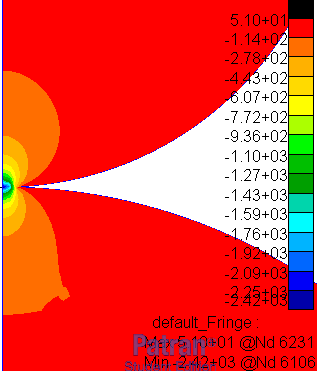

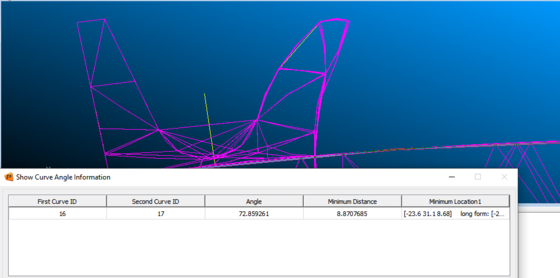

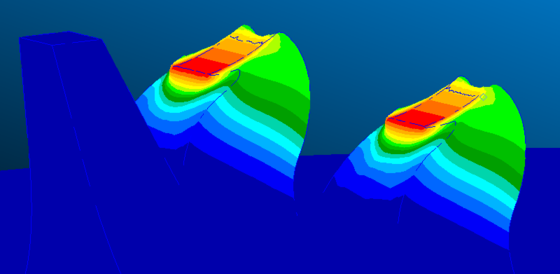

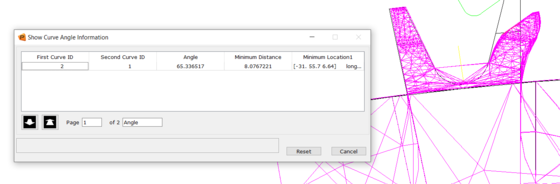

Sono implementati due step di carico, uno per simulare il carico dell’utensile ed uno per rimuoverlo così da ottenere la sola deformazione plastica residua, dato che ci interessa al fine di verificare la bontà del processo. La deformata finale ottenuta con la soluzione numerica è stata poi confrontata con quella ricavata sul caso reale mediante misurazione con un profilometro. In particolare è stata verificata l'angolatura finale ottenuta sul componente deformato:

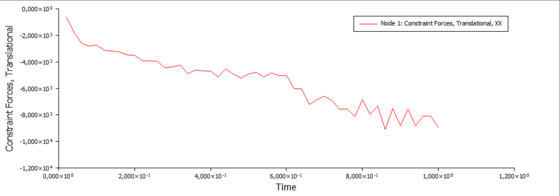

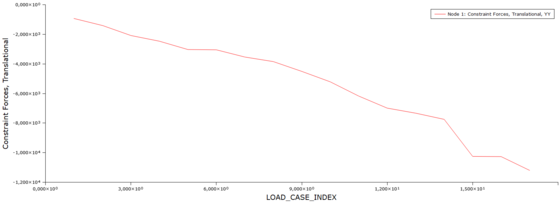

Verificato il fatto che la deformata è conforme a quella reale, è quindi possibile plottare i risultati di forza scambiata tra utensile e aletta e spostamento di un nodo dell’aletta per controllare l’andamento rispetto al tempo:

Dal grafico di sinistra è possibile risalire alla forza massima necessaria per ottenere la deformata, mentre a destra è possibile vedere lo spostamento di un nodo dell’aletta, che raggiunge un massimo, e successivamente alla rimozione dell’utensile si nota il ritorno elastico sino alla deformazione plastica permanente costante.

Sono poi state eseguite due valutazioni aggiuntive su configurazioni di utensile modificato al fine di valutare se erano possibili geometrie che a parità di deformata residua del componente, accettabile per la corretta esecuzione del processo, fornissero forze di processo minori.

Un primo tentativo è stato quello di aumentare il raggio di raccordo dell’utensile:

Quello che si nota dai risultati, è che la deformata ha un angolo minore rispetto a quello attesa con lo stesso avanzamento dell’utensile, e comunque l’aletta risulta schiacciata e con una deformata non coerente con quella reale.

Un secondo tentativo è quello di aumentare l’angolo di contatto dell’utensile:

In questo caso la deformata risulta corretta e coerente con quella reale ma gli sforzi risultano maggiori, quindi l’aletta viene sollecitata in maniera sproporzionata rispetto alla deformazione ottenuta con l’utensile convenzionale.