I riduttori per laminatoi sono meccanismi complessi(che non si possono trattare come dispositivi per cui si ha a disposizione dei ricambi) ma fanno parte di un sistema di azionamento ancora più complesso che in caso di fallimento potrebbe compromettere seriamente la produttività dell’intero impianto.

Quando un sistema di ingranaggi si rompe, la vera causa del cedimento a volte può essere molto diversa da quella che appare in prima istanza.

Da questo punto di vista, una diagnosi precoce di improprie condizioni operative, mediante un’opportuna analisi di monitoraggio, dà una buona possibilità di pianificare la manutenzione straordinaria per impedire l’arresto improvviso della produzione e per identificare la causa primaria del cedimento che ha provocaro a sua volta le rotture secondarie.

Vale la pena di ricordare che la manutenzione preventiva per risolvere cause di guasto primarie comporta costi trascurabili rispetto a quelli relativi a cause di guasto secondarie (ad esempio la sostituzione del cuscinetto rispetto alla sostituzione della scatola del riduttore).

I cuscinetti rappresentano la principale fonte dei cedimenti o rotture dei riduttori (o di un loro funzionamento improprio). Il progressivo deterioramento del comportamento operativo è normalmente il primo segnale di danni ai cuscinetti. Inoltre, considerando anche la tipica evoluzione progressiva del danno, ai cuscinetti si presta particolarmente adatti l’applicazione di analisi e metodologie di monitoraggio.

Il rilevamento dei guasti può essere effettuato attraverso l'applicazione di monitoraggio delle condizioni basata sull'analisi della vibrazione del riduttore. In particolare, i danni legati al processo di fatica per contatto associati alle piste dei cuscinetti o agli elementi di rotolamento possono essere individuati e identificati. Inoltre sono adatti ad essere studiati mediante modelli che possono fornire informazioni preliminari in termini delle frequenze attese e delle ampiezze nell'analisi del segnale.

Algoritmi di monitoraggio delle condizioni sono basati su segnali provenienti da diverse condizioni operative. Per impostare correttamente l'algoritmo, è necessario disporre di misure associate sia alle condizioni operative standard sia ai malfunzionamenti. Quest'ultimi, non essendo in grado di rappresentarli sperimentalmente, possono essere simulati attraverso lo sviluppo di modelli numerici della macchina operante in condizioni variabili.

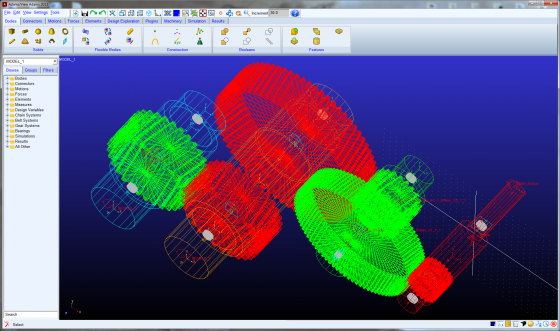

La dinamica della trasmissione è stata presa in considerazione attraverso lo sviluppo di un modello multi-body utilizzando il software MSC Adams. Il modello è costituito da 4 corpi rigidi, corrispondenti ai 4 alberi di trasmissione. Ciascun albero è collegato a terra mediante cuscinetti (sferici o conici).

Le proprietà inerziali dei corpi sono stati valutati lo sviluppo di un modello 3D utilizzando SolidWorks.

Figura 1

Le ruote dentate (Gears) possono essere proficuamente modellate utilizzando il modulo Adams / Machinery. Esse sono stati modellate considerando la geometria delle ruote

(modulo, angolo di pressione e angolo di elica), la loro posizione e orientamento, il numero di denti e la loro larghezza.

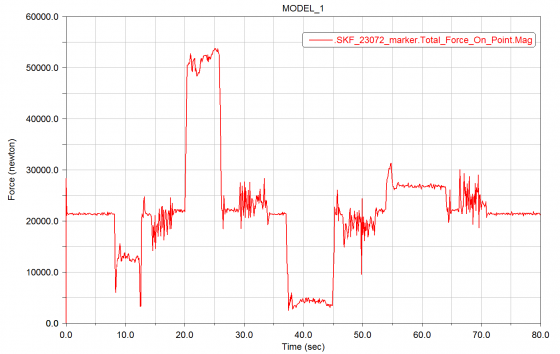

Figura 2

Le misure calcolate, corrispondenti a differenti condizioni di simulazione di guasto (corrispondenti ai principali e più comuni guasti dei componenti che costituiscono la trasmissione), fornisce una base di dati utile per impostare l'algoritmo di monitoraggio di tali condizioni.

Autori

Ing. Simone Cinquemani

Ing. Francesco Rosa

Dipartimento di Meccanica

Politecnico di Milano