Partner der Ersten Stunde

Voith Turbo - Deutschland

Kontakt

Antriebskomponenten von Voith Turbo haben sowohl in High-End-Produkten als auch in Alltäglichem ihren festen Platz. So verleihen sie unter anderem Chinas Superschnellzug ZEFIRO 380 als auch Linienbussen rund um die Welt den notwendigen Schub. Am Standort Garching bei München entstehen Getriebe, Retarder und Schwingungsdämpfer für Stadtbusse, Lkws, Traktoren und andere Fahrzeuge. Seit über 40 Jahren setzt Voith Turbo in seinem Produktionswerk Garching bei Münchenauf DEA Koordinatenmessgeräte von Hexagon Manufacturing Intelligence und sorgt mit der treuen Technik dafür, dass alles passt, nicht wackelt und nicht mehr Luft hat, als gefordert

Mit einer manuell zu bedienenden DEA Messmaschine hat im Jahr 1969 alles angefangen. “Die Geschichte der DEA Koordinatenmessgeräte haben wir aktiv miterlebt”, sagt Vladimir Bezner, Qualitätssicherung Voith Turbo. Innerhalb von mehr als 40 Jahren hat Voith Turbo insgesamt in zehn DEA Messmaschinen investiert. Und von einem Großteil der Maschinen macht das Unternehmen weiterhin Gebrauch. Drei DEA Messgeräte wurden mittlerweile von Bayern zu den Schwesterwerken in Russland und Brasilien verfrachtet – und leisten trotz ihres stolzen Alters von über zehn Jahren immer noch zuverlässig ihren Dienst. Vladimir Bezner ist überzeugt von seinen Koordinatenmessgeräten: “Entscheidend war damals und ist auch heute, dass DEA Maschinen das beste Preis-Leistungs-Verhältnis bieten.”

Mit einer manuell zu bedienenden DEA Messmaschine hat im Jahr 1969 alles angefangen. “Die Geschichte der DEA Koordinatenmessgeräte haben wir aktiv miterlebt”, sagt Vladimir Bezner, Qualitätssicherung Voith Turbo. Innerhalb von mehr als 40 Jahren hat Voith Turbo insgesamt in zehn DEA Messmaschinen investiert. Und von einem Großteil der Maschinen macht das Unternehmen weiterhin Gebrauch. Drei DEA Messgeräte wurden mittlerweile von Bayern zu den Schwesterwerken in Russland und Brasilien verfrachtet – und leisten trotz ihres stolzen Alters von über zehn Jahren immer noch zuverlässig ihren Dienst. Vladimir Bezner ist überzeugt von seinen Koordinatenmessgeräten: “Entscheidend war damals und ist auch heute, dass DEA Maschinen das beste Preis-Leistungs-Verhältnis bieten.”

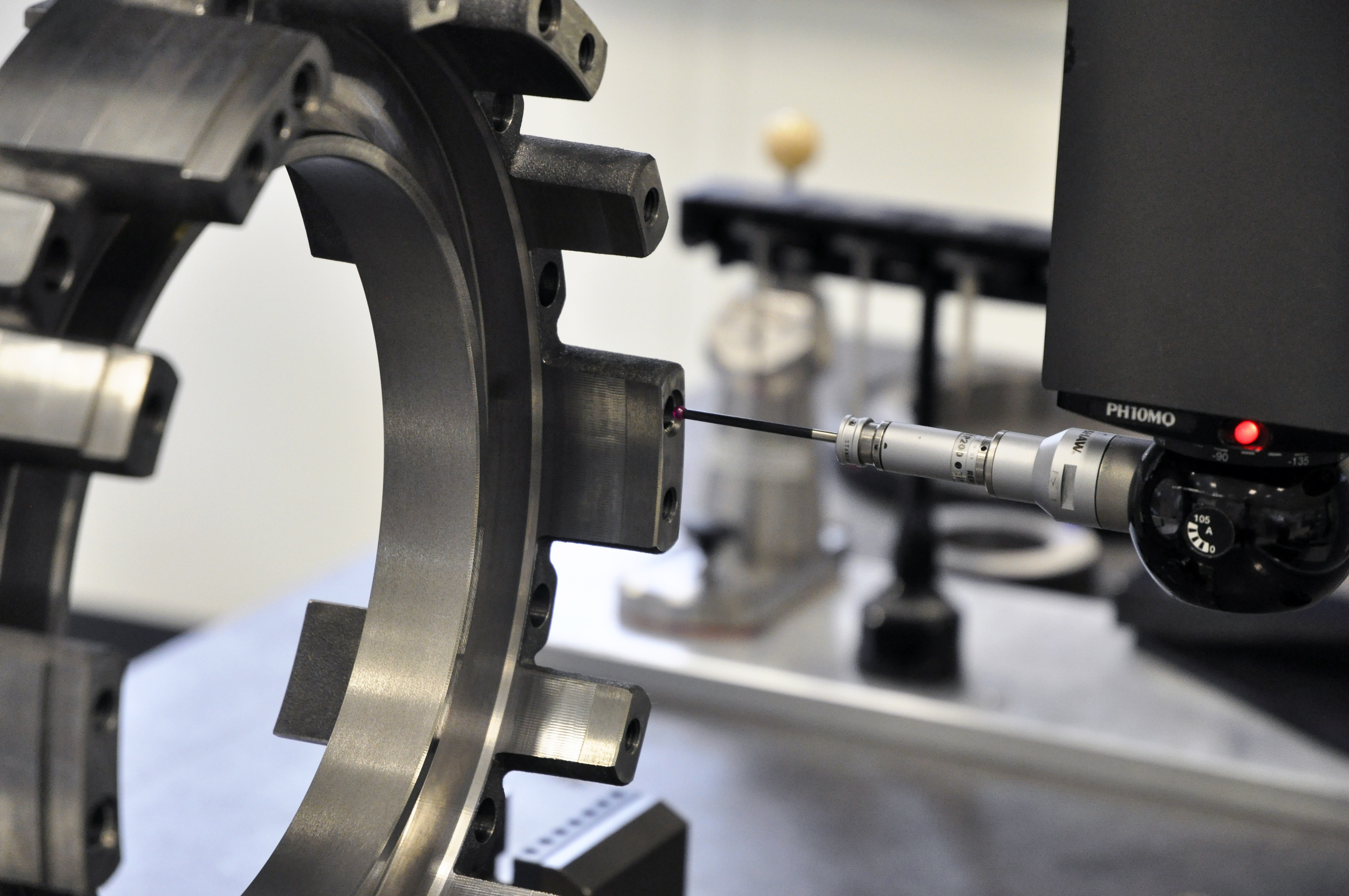

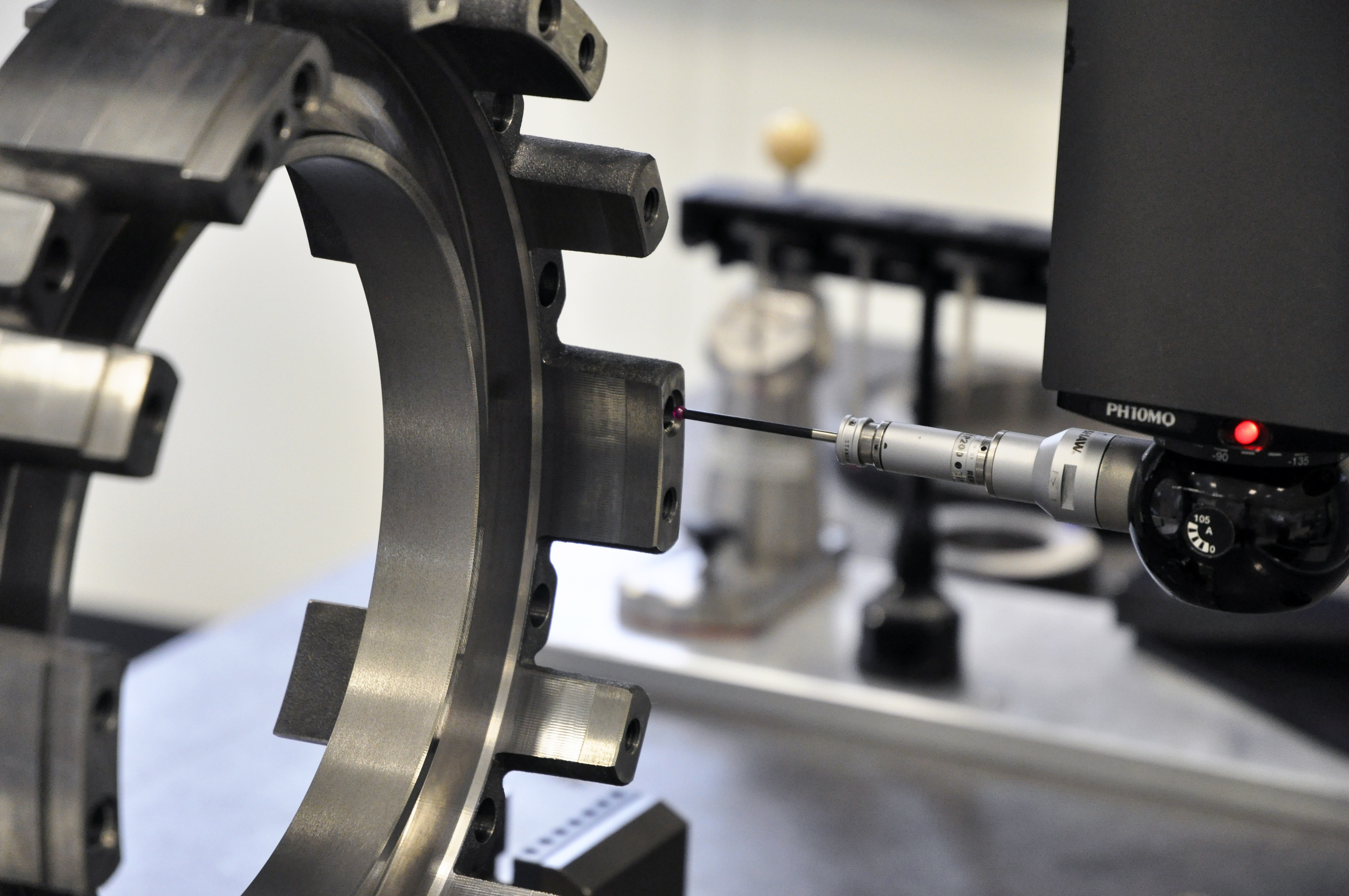

Die Situation im Werk Garching heute: Zwei DEA Scirocco Messmaschinen mit einem Messbereich von jeweils 1000 x 1500 x 900 mm werden im Messraum nahe der Produktionsstraßen genutzt, um Erzeugnisse aus der Getriebefertigung zu prüfen. Eine weitere DEA Scirocco 10.15.9 steht der Retarder- und Dämpferfertigung zur Verfügung. Das Team im Messraum unterstützt im 3-Schicht-Betrieb die Fertigung mit Erstbemusterungen, Zwischenkontrollen oder Sonderprüfungen wie zum Beispiel Teileaudits. Form- und Lagetoleranzen von Lamellenträgern, Planetenträgern oder beispielsweise Gehäusen gilt es zu prüfen. Dabei stehen Toleranzen von wenigen Hundertstel Millimeter auf der Tagesordnung.

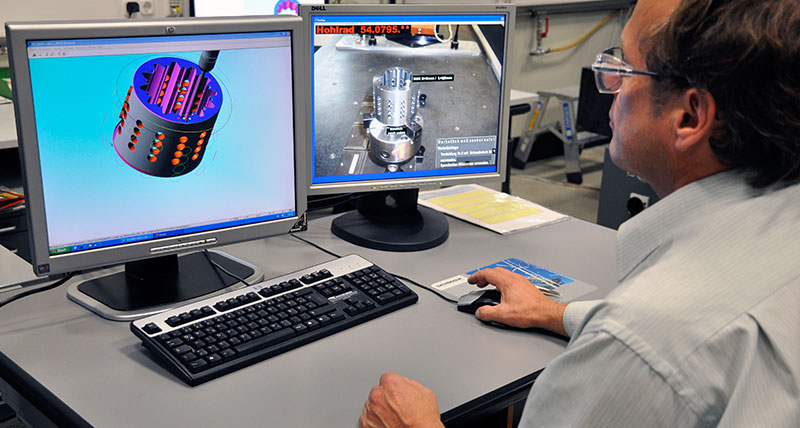

Die Messungen werden überwiegend von den Messtechnikern durchgeführt: “Unser Team erledigt über 90% der Messaufgaben in weniger als 45 Minuten”, so Bezner. Zum Teil setzt man auch auf Werkerselbstprüfungen. Die Messsoftware PC-DMIS, mit der alle Koordinatenmessgeräte ausgestattet sind, wurde entsprechend programmiert. Die Werker arbeiten beim Messen von Komponenten mit einer leicht verständlichen Anwenderoberfläche. Per Klick auf ein Foto des Bauteils können die Mitarbeiter das passende Messprogramm ganz automatisch starten.

Die vierte im Bunde – eine fast taufrische DEA GLOBAL mit einem Messbereich von 1200 x 3000 x 1000 mm und einer Messunsicherheit von 2,2 + 3,3 L/1000 Mikrometern – hat ihren eigenen Platz in einem zweiten, kleineren Messraum. Vor allem bei der Erstbemusterung von Lieferantenerzeugnissen schöpft Voith Turbo das Potenzial dieses Koordinatenmessgerätes aus. Darüber hinaus wird sie für die stichprobenartige Kontrolle von Zulieferteilen, wie zum Beispiel Getriebegehäusen, genutzt.

Die vierte im Bunde – eine fast taufrische DEA GLOBAL mit einem Messbereich von 1200 x 3000 x 1000 mm und einer Messunsicherheit von 2,2 + 3,3 L/1000 Mikrometern – hat ihren eigenen Platz in einem zweiten, kleineren Messraum. Vor allem bei der Erstbemusterung von Lieferantenerzeugnissen schöpft Voith Turbo das Potenzial dieses Koordinatenmessgerätes aus. Darüber hinaus wird sie für die stichprobenartige Kontrolle von Zulieferteilen, wie zum Beispiel Getriebegehäusen, genutzt.

Sowohl hardware- als auch softwareseitig überzeugen die Produkte von Hexagon. Angefangen mit den Modellen DEA IOTA über DEA Mistral und DEA Scirocco bis zur aktuellen DEA GLOBAL Linie – Voith Turbo war von Anfang an mit dabei und setzt auch in Zukunft auf Messtechnik von Hexagon.

Mit einer manuell zu bedienenden DEA Messmaschine hat im Jahr 1969 alles angefangen. “Die Geschichte der DEA Koordinatenmessgeräte haben wir aktiv miterlebt”, sagt Vladimir Bezner, Qualitätssicherung Voith Turbo. Innerhalb von mehr als 40 Jahren hat Voith Turbo insgesamt in zehn DEA Messmaschinen investiert. Und von einem Großteil der Maschinen macht das Unternehmen weiterhin Gebrauch. Drei DEA Messgeräte wurden mittlerweile von Bayern zu den Schwesterwerken in Russland und Brasilien verfrachtet – und leisten trotz ihres stolzen Alters von über zehn Jahren immer noch zuverlässig ihren Dienst. Vladimir Bezner ist überzeugt von seinen Koordinatenmessgeräten: “Entscheidend war damals und ist auch heute, dass DEA Maschinen das beste Preis-Leistungs-Verhältnis bieten.”

Mit einer manuell zu bedienenden DEA Messmaschine hat im Jahr 1969 alles angefangen. “Die Geschichte der DEA Koordinatenmessgeräte haben wir aktiv miterlebt”, sagt Vladimir Bezner, Qualitätssicherung Voith Turbo. Innerhalb von mehr als 40 Jahren hat Voith Turbo insgesamt in zehn DEA Messmaschinen investiert. Und von einem Großteil der Maschinen macht das Unternehmen weiterhin Gebrauch. Drei DEA Messgeräte wurden mittlerweile von Bayern zu den Schwesterwerken in Russland und Brasilien verfrachtet – und leisten trotz ihres stolzen Alters von über zehn Jahren immer noch zuverlässig ihren Dienst. Vladimir Bezner ist überzeugt von seinen Koordinatenmessgeräten: “Entscheidend war damals und ist auch heute, dass DEA Maschinen das beste Preis-Leistungs-Verhältnis bieten.”

Treues Trio unterstützt Fertigung

Die Situation im Werk Garching heute: Zwei DEA Scirocco Messmaschinen mit einem Messbereich von jeweils 1000 x 1500 x 900 mm werden im Messraum nahe der Produktionsstraßen genutzt, um Erzeugnisse aus der Getriebefertigung zu prüfen. Eine weitere DEA Scirocco 10.15.9 steht der Retarder- und Dämpferfertigung zur Verfügung. Das Team im Messraum unterstützt im 3-Schicht-Betrieb die Fertigung mit Erstbemusterungen, Zwischenkontrollen oder Sonderprüfungen wie zum Beispiel Teileaudits. Form- und Lagetoleranzen von Lamellenträgern, Planetenträgern oder beispielsweise Gehäusen gilt es zu prüfen. Dabei stehen Toleranzen von wenigen Hundertstel Millimeter auf der Tagesordnung. Die Messungen werden überwiegend von den Messtechnikern durchgeführt: “Unser Team erledigt über 90% der Messaufgaben in weniger als 45 Minuten”, so Bezner. Zum Teil setzt man auch auf Werkerselbstprüfungen. Die Messsoftware PC-DMIS, mit der alle Koordinatenmessgeräte ausgestattet sind, wurde entsprechend programmiert. Die Werker arbeiten beim Messen von Komponenten mit einer leicht verständlichen Anwenderoberfläche. Per Klick auf ein Foto des Bauteils können die Mitarbeiter das passende Messprogramm ganz automatisch starten.

Lieferanten-Check mit DEA GLOBAL

Die vierte im Bunde – eine fast taufrische DEA GLOBAL mit einem Messbereich von 1200 x 3000 x 1000 mm und einer Messunsicherheit von 2,2 + 3,3 L/1000 Mikrometern – hat ihren eigenen Platz in einem zweiten, kleineren Messraum. Vor allem bei der Erstbemusterung von Lieferantenerzeugnissen schöpft Voith Turbo das Potenzial dieses Koordinatenmessgerätes aus. Darüber hinaus wird sie für die stichprobenartige Kontrolle von Zulieferteilen, wie zum Beispiel Getriebegehäusen, genutzt.

Die vierte im Bunde – eine fast taufrische DEA GLOBAL mit einem Messbereich von 1200 x 3000 x 1000 mm und einer Messunsicherheit von 2,2 + 3,3 L/1000 Mikrometern – hat ihren eigenen Platz in einem zweiten, kleineren Messraum. Vor allem bei der Erstbemusterung von Lieferantenerzeugnissen schöpft Voith Turbo das Potenzial dieses Koordinatenmessgerätes aus. Darüber hinaus wird sie für die stichprobenartige Kontrolle von Zulieferteilen, wie zum Beispiel Getriebegehäusen, genutzt.

Kapazitätsplus durch Offline-Programmierung

Die Investition in einen PC-DMIS Offline Programmierplatz hat sich für Voith Turbo in Garching besonders ausgezahlt. CAD-Modelle bilden die Grundlage und werden von der Konstruktionsabteilung am Voith Turbo-Stammsitz in Heidenheim erstellt. PC-DMIS war die erste Messsoftware die CAD-Daten in den Messraum gebracht hat und ist daher ideal für die Anwendungen. Die CAD-Daten dienen Messtechniker Alfred Schadenfroh als Grundlage für die Programmierung. “Ich kann die Volumenmodelle aus dem CAD-Programm I-DEAS rausziehen und anhand der Modelle offline die Messprogramme erstellen”, so Schadenfroh. “Im Vergleich zu vorher, als wir im Getriebebereich noch an der Maschine programmiert haben, konnten wir unsere Kapazität um 30% erhöhen – dank des Offline-Programmierplatzes.”Sowohl hardware- als auch softwareseitig überzeugen die Produkte von Hexagon. Angefangen mit den Modellen DEA IOTA über DEA Mistral und DEA Scirocco bis zur aktuellen DEA GLOBAL Linie – Voith Turbo war von Anfang an mit dabei und setzt auch in Zukunft auf Messtechnik von Hexagon.

.jpg?h=468&iar=0&w=800&hash=4E013A7AFA07F5EC8EE8482863A11685)