„Zahngenaues“ Reverse Engineering

Kontakt

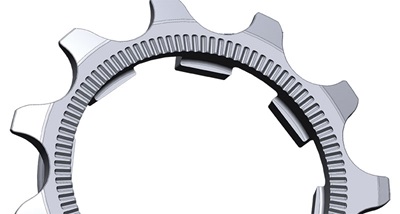

Präzise Zähne für die bestmögliche Umsetzung von Muskelkraft in Geschwindigkeit: Ein dank Reverse Engineering optimal produzierter Zahnkranz bringt zweirädrige Produkte so richtig ins Rollen!

Von den unterschiedlich großen Ritzeln eines gefertigten Zahnkranzes bis zu ihren präzisen hochgenauen dreidimensionalen Modellen ist es nur ein kurzer, aber präziser Vermessungsvorgang: Unabhängig von Größe oder Form der Vorlage erfolgt die detailgenaue Erfassung der komplexen Objektgeometrien und Freiformflächen in wenigen Sekunden. Die so gewonnenen 3D Daten werden nach der Erfassung an die Flächenrückführungssoftware übergeben und in ein CAD Modell rückgeführt. Im Anschluss lassen sich die durch den Reverse Engineering Prozess erzeugten CAD Daten zum Beispiel für die Serienproduktion, für Vergleichsanalysen oder zur Qualitätskontrolle verwenden.

Flächenrückführung komplexer Geometrien

Von den ersten Laufrädern ohne Pedale bis zu den modernen Fahrradmodellen der Gegenwart sind einige Entwicklungsetappen zurückgelegt worden. Nicht nur Profis fordern heute leistungsstarke Komponenten aus langlebigen Materialien, auch im Freizeitsport ist die optimale technische Umsetzung von Muskelkraft in Geschwindigkeit immer stärker gefragt.

Einwandfrei gefertigte Ritzel sind eine wichtige Voraussetzung für einen tadellos funktionierenden Zahnkranz, der sich aus vielen einzelnen Ritzeln in verschiedenen Größen zusammensetzt. Gefertigt werden diese Komponenten aus Stahl oder Titan, wobei vor allem die Produktion von Titan-Zahnkränzen mit hohen Materialkosten verbunden ist. Auch stellt das Fräsen von Titan einen besonders schwierigen Herstellungsschritt dar. Deshalb ist es bei der Verarbeitung dieses Edelwerkstoffs umso wichtiger, dass die Qualität des Endprodukts stimmt und auf sparsamen Materialverbrauch geachtet wird.

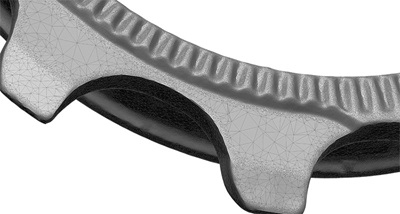

Der Ablauf der Flächenrückführung wird hier am Beispiel eines Fahrradritzels detailliert beschrieben. Das Bauteil weist eine komplexe Geometrie mit Abschattungsbereichen und zahlreichen Kanten auf, die für herkömmliche Digitalisiergeräte eine besondere Schwierigkeit bei der Datenerfassung darstellen.

Der Ablauf der Flächenrückführung wird hier am Beispiel eines Fahrradritzels detailliert beschrieben. Das Bauteil weist eine komplexe Geometrie mit Abschattungsbereichen und zahlreichen Kanten auf, die für herkömmliche Digitalisiergeräte eine besondere Schwierigkeit bei der Datenerfassung darstellen.

Das Digitalisierungsprojekt besteht aus zwei wesentlichen Phasen: In einem ersten Schritt wird das Fahrradritzel mit dem SmartScan dreidimensional erfasst. Im zweiten Schritt wird unter Anwendung der Flächenrückführungssoftware Rapidform XOR3 ein Oberflächenmodell generiert. Dieses virtuelle Abbild (CAD Datensatz) wird als Endprodukt geliefert.

Damit ältere Fahrradritzel, von denen noch keine Konstruktionsdaten zur Verfügung stehen, als Vorlagen für die Produktion von Ersatzteilen verwendet werden können, wird mit dem AICON SmartScan jede einzelne Komponente dreidimensional gescannt.

So stehen hochpräzise 3D Daten für das anschließende Reverse Engineering zur Verfügung. Der aus diesem Prozess gewonnene CAD Datensatz dient sowohl als Grundlage für die Serienproduktion als auch für Produktweiterentwicklungen.

Automatisierte präzise Digitalisierung

Die Erfassung des Bauteils wird mit Hilfe des Drehtellers durchgeführt, was eine weitgehend automatisierte Digitalisierung des Messobjekts ermöglicht. Einzelne fehlende Bereiche werden im Anschluss mit zusätzlichen Aufnahmen geschlossen. Nach der kompletten Erfassung des Objektes wird ein 3D Datensatz (Polygonnetz) berechnet, der an die Flächenrückführungssoftware Rapidform XOR3 übergeben wird.

Das dreidimensionale Modell des Fahrradritzels wird aus dem Scanprozess übernommen, um die Flächenrückführung durchzuführen und einen kompletten CAD Datensatz zu erstellen. Zur Überprüfung der Flächenrückführung werden das 3D Modell (Polygonnetz) sowie der rückgeführte Datensatz (CAD Modell) sekundenschnell verglichen; die Abweichungen von der Vorlage werden durch eine Falschfarbendarstellung visualisiert. Dabei lassen sich die Vergleiche für Serienprüfungen auch automatisieren.

Es folgt die Protokollierung der Abweichungen, die sich z. B. im PDF Format ausgeben lässt. Anschließend wird der CAD Datensatz zum 3D Modell überführt. Diese Daten lassen sich nun für den CNC Fräsvorgang in der Serienproduktion verwenden. Durch die hochgenaue Digitalisierung werden ältere Ritzelmodelle präzise dreidimensional realisiert sowie für die darauffolgende Produktion aufbereitet.

Hochwertige Produkte effizient gefertigt

Trotz Bearbeitung großer Datenmengen wird aufgrund der automatisierten Digitalisierung stets ein effizienter Arbeitsablauf gewährleistet. Der AICON SmartScan ermöglicht eine einfache und schnelle Interpretation der Messergebnisse. Dem Benutzer steht eine umfassende Datenbasis zur Weiterverarbeitung zur Verfügung, wodurch dank der Flächenrückführung sowohl ein effizienter Materialeinsatz in der Produktion als auch qualitativ hochwertige Fahrradritzel im Endergebnis gewährleistet sind.

Zudem lassen sich die Daten für Studien zur Materialabnutzung verwenden, indem man Daten von gebrauchten und neu produzierten Ritzeln vergleicht. Mit den so gewonnenen Informationen lässt sich das Produkt verbessern und weiterentwickeln — und damit eine neue Etappe auf dem langen Weg zu einer optimalen Fahrradkomponente gewinnen.