Inżynieria odwrotna "aż po zęby"

Kontakt

Precyzyjne zęby koła łańcuchowego umożliwiające najlepszą przemianę siły mięśni w energię mechaniczną: idealna produkcja kaset rowerowych dzięki inżynierii odwrotnej naprawdę wprawia produkcję w ruch!

Różnej wielkości koła zębate kaset i i ich dokładne trójwymiarowe modele dzieli tylko krótki, ale jakże ważny dokładny proces pomiarowy: bez względu na rozmiar lub kształt oryginalnej części, szczegółowe pozyskiwanie danych złożonych geometrii części oraz dowolnych kształtów trwa zaledwie kilka sekund. Po zakończeniu pozyskiwania obrazów, wygenerowane dane 3D są eksportowane do oprogramowania do inżynierii odwrotnej i przemieniane w model CAD. Dane CAD wygenerowane w procesie inżynierii odwrotnej mogą zostać natychmiast wykorzystane do produkcji seryjnej, analizy porównawczej i kontroli jakości.

Inżynieria odwrotna złożonych geometrii

Od pierwszych welocypedów bez pedałów po nowoczesne skomplikowane modele rowerów -rozwój pojazdów dwukołowych przebiegał wieloetapowo. Dziś nie tylko profesjonaliści domagają się wysoce wydajnych komponentów wykonanych z trwałych materiałów. Również w sektorze sportów rekreacyjnych doceniana jest optymalna konwersja siły mięśni w energię mechaniczną (szybkość).

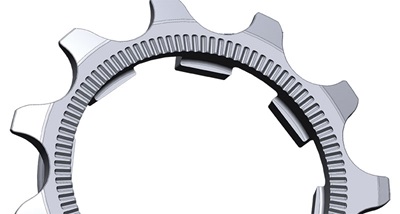

Odpowiednio wytworzone koła łańcuchowe stanowią istotę idealnie funkcjonującej kasety rowerowej, w skład której wchodzi kilka różnej wielkości kół łańcuchowych. Elementy te są zrobione ze stali lub tytanu, przy czym w szczególności produkcja wykonanych z tytanu wieńców zębatych wiąże się z dużymi kosztami materiałowymi. Również obróbka tytanu stanowi szczególnie trudną część procesu produkcji. Obróbka tego cennego materiału jest bardzo istotna, aby produkt końcowy był najlepszej jakości i został wyprodukowany, biorąc pod uwagę ekonomiczne zużycie materiału.

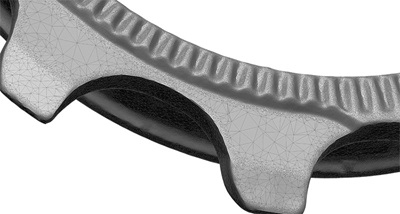

To studium przypadku opisuje metodę inżynierii odwrotnej na przykładzie kół łańcuchowych rowerów. Element ten charakteryzuje się złożoną geometrią z zacienionymi obszarami i licznymi krawędziami, które szczególną trudność sprawiają konwencjonalnym skanerom do digitalizacji, jeśli chodzi o pozyskiwanie danych.

To studium przypadku opisuje metodę inżynierii odwrotnej na przykładzie kół łańcuchowych rowerów. Element ten charakteryzuje się złożoną geometrią z zacienionymi obszarami i licznymi krawędziami, które szczególną trudność sprawiają konwencjonalnym skanerom do digitalizacji, jeśli chodzi o pozyskiwanie danych.

Digitalizacja projektu składa się z dwóch głównych etapów: najpierw koło łańcuchowe jest mierzone trójwymiarowo za pomocą systemu SmartScan. Następnie oprogramowanie do inżynierii odwrotnej Rapidform XOR3 generuje model powierzchniowy. Końcowy produkt stanowi wirtualna replika (zbiór danych CAD).

W przypadku starszych kół łańcuchowych rowerów, które nie posiadają odpowiednich danych konstrukcyjnych mogących służyć jako matryce do produkcji części zamiennych, każdy poszczególny element jest skanowany trójwymiarowo za pomocą systemu AICON SmartScan.

W wyniku skanowania powstają bardzo dokładne dane 3D, które są następnie wykorzystywane w procesie inżynierii odwrotnej, a zbiór danych CAD wygenerowany w tym procesie służy jako podstawa dla seryjnej produkcji, a także do dalszego rozwoju produktu.

Automatyczna dokładna digitalizacja

Pozyskiwanie danych elementu realizowane jest z pomocą obrotowego stołu, co umożliwia wirtualną całkowicie zautomatyzowaną digitalizację mierzonej części. Obszary, które wcześniej w fazie digitalizacji nie były mierzone, są poddawane dodatkowej, uzupełniającej kontroli. Po zakończeniu pomiaru elementu zbiór danych 3D (siatka wielokątów) poddawany jest ocenie, a następnie przesyłany do oprogramowania do inżynierii odwrotnej Rapidform XOR3.

Aby przeprowadzić proces inżynierii odwrotnej i wygenerować pełen zbiór danych CAD, w wyniku skanowania powstaje trójwymiarowy model koła łańcuchowego roweru. By móc zweryfikować wyniki procesu inżynierii odwrotnej, model 3D (siatka wielokątów) oraz zbiór danych 3D są ze sobą porównywane w ułamku sekundy, a wszelkie odchyłki względem matrycy są wizualizowane za pomocą koloru.

Dla celu produkcji seryjnej porównania te mogą przebiegać automatycznie. Po nich następuje profilowanie odchyłek, na przykład w formacie PDF. W kolejnej fazie parametryczne dane konstrukcyjne są edytowane w procesie CAD w celu obróbki. Dzięki możliwości bardzo dokładnej digitalizacji, starsze wersje kół łańcuchowych mogą zostać precyzyjnie przedstawione jako trójwymiarowe modele danych i przygotowane do procesu produkcji.

Wydajna produkcja produktów typu premium

Mimo przetwarzania ogromnej ilości danych, dzięki automatyzacji procesu digitalizacji zapewniony jest wydajny przepływ pracy. Skaner AICON SmartScan umożliwia prostą i natychmiastową interpretację danych pomiarowych. Użytkownik otrzymuje bardziej wszechstronną bazę danych do dalszego przetworzenia, dzięki czemu inżynieria odwrotna nie tylko dostarcza bardzo wydajne narzędzia do procesu produkcji, ale również najwyższej jakości koła łańcuchowe jako produkt końcowy.

Oprócz tego wytworzone dane mogą zostać wykorzystane do badania zużycia i zniszczenia przez porównanie danych wykorzystanych kół łańcuchowych z nowymi kołami. Ten rodzaj informacji służy następnie jako podstawa do udoskonalenia lub dalszego rozwoju produktu, a tym samym stanowi kolejny etap na długiej drodze do produkcji idealnego komponentu rowerowego.