Ressourcenschonender Betrieb ultra-hochgenauer Koordinatenmessgeräte

Svenja Schadek, Sales Support & Business Development Manager, Hexagon, Manufacturing Intelligence Division

engineering REALITY 2024 Ausgabe 1

Accelerate Smart Manufacturing

Fertigungsunternehmen sind mehr denn je gefragt, nachhaltige Verfahren und Technologien einzuführen, um ihren CO2-Fußabdruck und Energieverbrauch zu minimieren. Auch ultra-hochgenaue Koordinatenmessgeräte können nun durch Unterbrechung der Druckluftzufuhr im Ruhezustand ihren Teil beitragen, Energie effizient zu nutzen sowie Kohlenstoffemissionen zu senken.

Die nachhaltige Gestaltung ihrer Betriebsabläufe ist für Hersteller aktuell eine wichtige Zielsetzung. Nahezu alle Branchen stehen unter dem Druck, ihren Energieverbrauch und ihre CO2-Bilanz deutlich zu reduzieren. Eine Verbesserung der Produktqualität sowie Steigerung der Wettbewerbsfähigkeit ohne einhergehende Berücksichtigung ihrer Umweltauswirkungen ist keine Option mehr. Gerade in wettbewerbsintensiven Märkten mit einer konstant hohen Inflation für Lieferketten sind Einsparspotentiale bei Energiekosten ein wichtiger Wettbewerbsfaktor.

Im Bereich der Messtechnik greifen Hersteller deshalb zunehmend auf Technologien zurück, welche die Produktion qualitativ hochwertigerer Produkte mit fertigungseffizienten Abläufen unterstützen.

Einige bewährte Lösungen tragen bereits zur Senkung energierelevanter Kosten bei. Bei Koordinatenmessgeräten (KMG) reduziert sich z.B. automatisch der Energieverbauch im Ruhezustand ohne Einschränkung der Betriebsbereitschaft. Eine weitere Option ist die Unterbrechung der Druckluftzufuhr zu den Luftlagern des KMG nach einer gewissen Zeit der Maschineninaktivität.

Ultra-hochgenaues Messen bei geringerem Engergieverbrauch

Obwohl die genannten Funktionen bei Standard-KMG durchaus üblich sind, wurden sie bislang nicht bei Hexagons hochpräzisem Portfolio mit Genauigkeiten im unteren Submikrometerbereich eingesetzt.

Das änderte sich vor kurzem mit der Einführung der neuesten Generation ultra-hochgenauer KMG. Diese Geräte-Reihe verfügt nicht nur über eine Messgenauigkeit im unteren Submikrometerbereich, sondern auch über eine Energiesparfunktion (Eco-Modus+), um den Verbrauch deutlich zu senken.

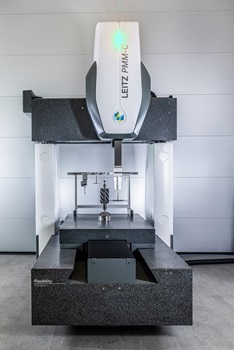

Abbildung 1. Die Luftlager an den beweglichen Achsen der ultra-hochgenauen KMG gewährleisten eine schnelle, wiederholgenaue Positionierung.

Nach einer Zeit der Maschineninaktivität unterbricht diese Standardfunktion die Luftzufuhr zu den Luftlagern des KMG. Da der Energieverbrauch eines Koordinatenmessgeräts vor allem von der Druckluftzufuhr abhängt, die den reibungslosen Betrieb der Achsenantriebssysteme gewährleistet, lassen sich so deutliche Energieeinsparungen erzielen.

Insbesondere im Ruhezustand des KMG lässt sich so der Druckluftverbrauch um bis zu 100 % senken. Die deutlich geringeren Betriebskosten leisten einen wichtigen Beitrag zu einer nachhaltigeren Fertigung. Die Gesamteinsparung bei den Energiekosten hängt vom standardmäßigen Betriebsmodus eines KMG ab.

Unterbrechungsfreie Workflows

Um das maximale Energieeinsparpotenzial auszuschöpfen, sind daher folgende Aspekte zu berücksichtigen:

Abbildung 2. Die Luftlager (orange) gleiten sanft auf den Führungsschienen (grün) und sorgen für einen verschleiß- und wartungsfreien Betrieb.

- Die Zeit bis zur Aktivierung des Energiesparmodus muss mit den konkreten Arbeitsbedingungen am Einsatzort korrelieren und vom Anwender individuell einstellbar sein.

- Das KMG sollte sich automatisch reaktivieren – entweder beim Start einer Messroutine oder falls die Maschine manuell bewegt wird. Das KMG muss zwingend sofort voll funktionsfähig sein.

Diese KMG-Reihe eignet sich ideal für Anwendungsbereiche, die höchste Genauigkeit bei geringer Messunsicherheit sowie jederzeit zuverlässige und reproduzierbare Ergebnisse erfordern.

Um eine Beeinträchtigung der Maschinenleistung durch die neue Funktion insbesondere bezüglich Präzision und Zuverlässigkeit auszuschließen, waren sorgfältiges Design, Engineering sowie umfangreiche Tests nötig. Spezielle Ventile zum Stopp der Druckluftzufuhr sowie eine automatische Firmware-Funktion wurden entwickelt.

Kosteneinsparungen

Die zu erwartenden Kosteneinsparungen sind von zwei Faktoren abhängig:

- Der Dauer des Ruhezustands des KMG (d. h., wie lange es zwar aktiv, aber nicht in Gebrauch ist).

- Den lokalen Energiekosten.

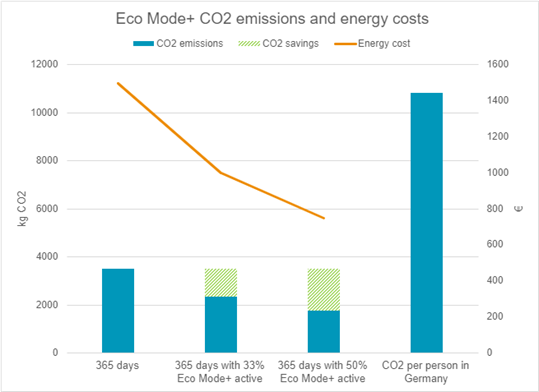

Geht man davon aus, dass ein standardmäßiges ultra-hochgenaues KMG 125 Nl/min und ein Standardkompressor 0,11 kWh/Nm³ zu einem Preis von 0,21 Euro pro kWh verbraucht, entstehen Kosten von etwa 4,10 Euro pro Tag. Ist das KMG immer aktiv, was bei ultra-hochgenauen KMG nicht ungewöhnlich ist, führt dies zu Energiekosten von etwa 1.500 Euro pro Jahr.

Der Energiesparmodus reduziert den Luftverbrauch auf 0 Nl/min. Ist er zu einem Drittel der Zeit aktiv, einschließlich Nacht- und Wochenendzeiten, lassen sich Einsparungen von etwa 500 Euro pro KMG und Jahr erzielen.

Legt man den Emissionsfaktor des Umweltbundesamtes (UBA) für das Jahr 2021 zugrunde, würde sich bei einer 30-prozentigen Nutzung von Eco Mode+ die CO2-Bilanz eines Herstellers um 1.200 Kilogramm CO2 verringern. Das entspricht etwa 10 Prozent des durchschnittlichen Pro-Kopf-CO2-Ausstoßes in Deutschland.

Das Reduzieren von Druckluft spart Energie, senkt die Betriebskosten und trägt gleichzeitig zu einer nachhaltigeren Fertigung bei.