Automatisch messen in serie

Kontakt

Längst Stand der Technik in der Einzelfertigung auf Bearbeitungszentren hält nun das Messen von Werkstücken mit Messtastern noch in der Maschine zunehmend Einzug auf Dreh- und Schleifmaschinen in der Serienfertigung. Ein kleiner britischer Zulieferbetrieb schildert seine Erfahrungen.

Die Firma Davromatic in Rugby, Großbritannien, ist

ein typischer Zulieferbetrieb und beschäftigt sich

vorwiegend mit der Zerspanung

von Präzisionsteilen

und Komponenten für die Luft- und Raumfahrttechnik,

für den Maschinenbau und für die Verteidigungstechnik.

Als solcher sieht man sich tagtäglich dem klassischen

Spagat der Anforderungen

eines Zulieferbetriebes für

Präzisionsteile gegenüber: Einerseits werden präzise

Dreh-Frästeile mit einer Toleranz von +/- 8 μ verlangt, andererseits müssen die Kosten für die Teile so gering wie möglich gehalten werden, was sich meist nur mit einer mannarmen Automatenfertigung realisieren lässt. Im

vorliegenden Fall, dessen Details leider nicht gezeigt

werden dürfen, hat sich der Einsatz eines Dreh-Fräszentrums mit Gegenspindel zwar als wirtschaftlichste

Variante erwiesen, aber jeder Produktionsstop und jedes manuelle Eingreifen beeinträchtigt die Produktivität und damit die Wirtschaftlichkeit. Um aber die geforderten Qualitäten zu garantieren, ist permanente Überwachung

und Justage einiger Fertigungsparameter, insbesondere

der Werkzeugkorrektur, in der Steuerung notwendig.

Die Firma Davromatic in Rugby, Großbritannien, ist

ein typischer Zulieferbetrieb und beschäftigt sich

vorwiegend mit der Zerspanung

von Präzisionsteilen

und Komponenten für die Luft- und Raumfahrttechnik,

für den Maschinenbau und für die Verteidigungstechnik.

Als solcher sieht man sich tagtäglich dem klassischen

Spagat der Anforderungen

eines Zulieferbetriebes für

Präzisionsteile gegenüber: Einerseits werden präzise

Dreh-Frästeile mit einer Toleranz von +/- 8 μ verlangt, andererseits müssen die Kosten für die Teile so gering wie möglich gehalten werden, was sich meist nur mit einer mannarmen Automatenfertigung realisieren lässt. Im

vorliegenden Fall, dessen Details leider nicht gezeigt

werden dürfen, hat sich der Einsatz eines Dreh-Fräszentrums mit Gegenspindel zwar als wirtschaftlichste

Variante erwiesen, aber jeder Produktionsstop und jedes manuelle Eingreifen beeinträchtigt die Produktivität und damit die Wirtschaftlichkeit. Um aber die geforderten Qualitäten zu garantieren, ist permanente Überwachung

und Justage einiger Fertigungsparameter, insbesondere

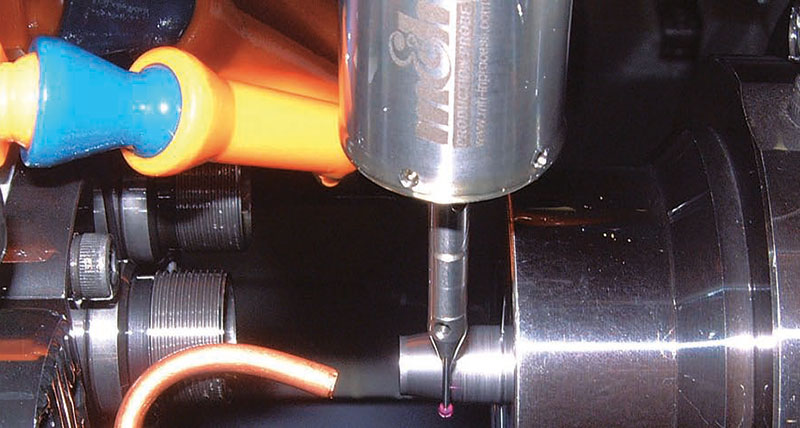

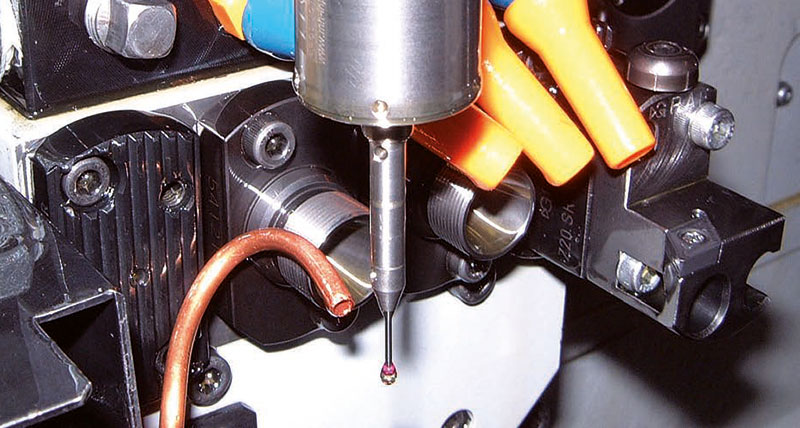

der Werkzeugkorrektur, in der Steuerung notwendig.Deshalb hat man sich bei Davromatic zum Einsatz eines neuen, kabelgebundenen Messtastersystems 41.00-PP von m&h Inprocess Messtechnik GmbH, hergestellt im deutschen Waldburg, entschieden, das den Betreibern von Drehmaschinen mit einem beweglichen Spindelkopf erlaubt, gedrehte und gefräste Konturen noch in der Maschine, z.B. in der Gegenspindel, zu messen. Es dürfte sich dabei um das erste Echtzeit-Messsystem auf Drehmaschinen mit bewegtem Spindelkopf handeln, das mit einem kostengünstigen Standard-Messtaster für die Inprozess-Kontrolle kritischer Konturen an 100% der Teile realisiert wurde. Der Taster ist bei Davromatic auf einem Anschlagwinkel an passender, fester Position am Spindelstock, nahe der Hauptspindel montiert, so dass die abgetrennten Werkstücke von der Gegenspindel zum Messen der Dimensionen zum Messtaster hin bewegt werden können. Die erzielten Messergebnisse sind sehr verlässlich und weisen Genauigkeiten im μ-Bereich auf.

Im Lieferumfang seitens m&h befinden sich, neben dem Messtaster 41.00-PP selbst, auch die benötigten Schnittstellen zur Maschinensteuerung, direkt integriert in den Montagesockel. Auch Messzyklen, passend zur jeweiligen Steuerung, gehören selbstverständlich dazu. Auf Wunsch und gegen Aufpreis kann m&h auch die, auf die jeweiligen Teile bezogenen, Messprogramme liefern. So war es auch bei Davromatic der Fall.

Präzise Dreh-Frästeile mit einer Toleranz von +/- 8μ Die Tasteranordnung mit einem nahe des Spindelkopfes fest angebauten Messtaster kann auch an Maschinen mit festem Spindelkopf, an Stangenautomaten und an Zwei-Spindelmaschinen vorgenommen werden, wenn die Gegenspindel sowohl in X als auch in Z-Richtung verfahren kann, um das Werkstück zum Messtaster zu bewegen. Eine solche Ausrüstung wird sich vor allem bei Zulieferbetrieben durchsetzen, die sich mit der mannarmen Fertigung mittlerer und großer Serien von Komponenten hoher Komplexität bei gleichzeitig geforderter hoher Genauigkeit, also in engen Toleranzen, beschäftigen.

Bei Davromatic hat sich der zu bearbeitende Werkstoff als zusätzliche Hürde für eine zuverlässige und gleichmäßige Serienfertigung heraus gestellt. Der harte, aber zähe Werkstoff führt zu einem relativ unregelmäßigen, hohen Verschleiß der Wendeschneidplatten und damit zu stark schwankenden Standzeiten der Werkzeuge. Wie beim Hartdrehen und Hartfräsen verschleißen die Schneidplatten sehr schnell, sodass die gefertigten Teileabmessungen ebenso schnell außer Toleranz driften, was häufiges manuelles Eingreifen und Korrektur der Werkzeugdaten an der Steuerung erfordert, um die Serie innerhalb der geforderten Toleranzen zu halten. Dies bedeutet, neben der häufigen, manuellen Kontrolle, auch immer wieder Unterbrechungen der Produktion. Allein durch die Fähigkeit des m&h-Messtasters, alle Werkstücke permanent und automatisch im Fertigungsprozess auf der Maschine zu kontrollieren, ohne sie in die Hand nehmen zu müssen, und Verschleiß und Versatz automatisch in der Steuerung zu korrigieren, konnte die Ausbringung der Maschinen um 20 % erhöht werden. Das Messen senkt die Fertigungs-kosten, verbessert die Fertigungsgenauigkeit und vermindert den Ausschuss auf nahezu Null.

Es ist nicht länger notwendig, die Werkzeuge nach einer bestimmten Anzahl an Fertigungszyklen vorsorglich auszuwechseln, nur weil man befürchten muss, dass sie irgendwann versagen könnten. Mit den Messtastern von m&h wird die Maschine bei Davromatic erst dann zum Werkzeugwechsel stillgesetzt, wenn ein vorher gesetztes, geometrisches Limit am Werkstück überschritten wird. Somit ist das Messen auf der Maschine nicht nur ein zusätzlicher Sicherheitsfaktor. Vielmehr ist es ein zusätzlicher Faktor wesentlicher Kosteneinsparung, weil die Werkzeuge erst am wirklichen Ende ihrer Lebensdauer gewechselt werden. Das vermindert Stillstandszeiten und senkt die Werkzeugkosten deutlich.

Es ist nicht länger notwendig, die Werkzeuge nach einer bestimmten Anzahl an Fertigungszyklen vorsorglich auszuwechseln, nur weil man befürchten muss, dass sie irgendwann versagen könnten. Mit den Messtastern von m&h wird die Maschine bei Davromatic erst dann zum Werkzeugwechsel stillgesetzt, wenn ein vorher gesetztes, geometrisches Limit am Werkstück überschritten wird. Somit ist das Messen auf der Maschine nicht nur ein zusätzlicher Sicherheitsfaktor. Vielmehr ist es ein zusätzlicher Faktor wesentlicher Kosteneinsparung, weil die Werkzeuge erst am wirklichen Ende ihrer Lebensdauer gewechselt werden. Das vermindert Stillstandszeiten und senkt die Werkzeugkosten deutlich.Für das Messen eines Außendurchmessers wird nur etwa 1 Sekunde benötigt. Werden mehrere Messungen kritischer Abmessungen, wie etwa Länge, Schlüsselweiten an Schraubflächen, gefräste Flächen oder ähnliches in den Messzyklus eingebunden, kann der Messvorgang dementsprechend wenig länger dauern. Üblicherweise wird der Messzyklus in das Programm für die Gegenspindel integriert, die ja unabhängig von den Bewegungen der Hauptspindel funktioniert. Deshalb geht in der Regel auch keine wertvolle Fertigungshauptzeit für das Messen verloren.

Als zusätzlicher Vorteil zeigt sich in diesem Anwendungsfall eine maßgebliche Reduktion des Aufwandes für die sonst häufigen Werkstückkontrollen parallel zur Serienfertigung. Sonst übliche Messvorrichtungen wurden gespart. Mannstunden für das Messen fallen nicht mehr an. Zusätzlich wurde der Ausschuss verringert, nicht zuletzt weil jetzt auch gelegentliches, vorzeitiges Versagen der Schneidplatten sofort erkannt wird. Insgesamt ergibt sich eine sehr schnelle Rückzahlung des Investments innerhalb von höchstens 3 Monaten!

Die Messtaster der Baureihe 41.00 sind unempfindlich gegen die nasse Umgebung in solchen Werkzeugmaschinen und werden deshalb auch in vielen Schleifmaschinen erfolgreich eingesetzt. Sie bestehen aus rostfreiem Stahl und verfügen in der, nach IP68 abgedichteten, Standardausführung bereits über Spänefang, Metall-Schutzlid und doppelte Dichtmembranen. Ihr Schraubgewinde der Größe M16 und die äußeren Abmessungen mit Durchmesser 25 mm machen sie absolut kompatibel zu vorhandenen Systemen anderer Hersteller, was ihren Ersatz auch in bestehenden Installationen erleichtert. Schließlich ist das Bessere der natürliche Feind des Guten.

Für Drehmaschinen mit fest stehenden Arbeitsspindeln hat m&h den neuen Messtaster 40.00-TX/RX mit Infrarot-Signalübertragung entwickelt, der wie ein normales Werkzeug in den Revolver eingesetzt wird. Somit kann nun auch auf herkömmlichen Drehmaschinen effizient, sicher und kostensparend produziert werden. Beide Systeme lassen sich jederzeit an vorhandenen Maschinen nachrüsten.