Prozesssicherheit in Schnellem Takt

Kontakt

Als typischer Zulieferbetrieb für die Automobilindustrie, den Büromaschinenbereich und für den Elektromaschinenbau fertigt die Firma Berger in Memmingen eine Vielzahl unterschiedlichster Teile und einbaufertige Komponenten. Mit etwa 1600 Mitarbeitern ist Berger weltweit präsent. Etwa 600 Mitarbeiter produzieren am Rande des Allgäus mit einem großen und modernen Maschinenpark Präzisionsteile in mittleren und großen Serien.

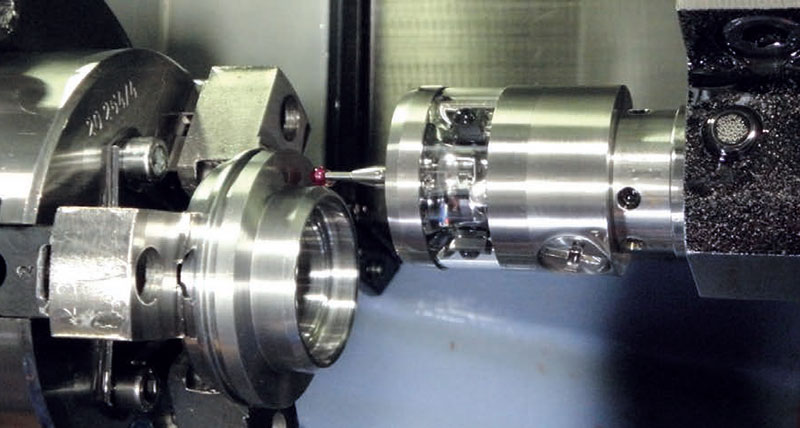

Für die Fertigung eines Flansch-artigen Lagergehäuses

für eine Benzinpumpe wird eine Futterdrehmaschine vom

Typ Takamaz X100 mit Fanuc OI-Steuerung eingesetzt.

Weil dieses Werkstück in sehr großen Serien dreischichtig

gefertigt wird, ist die Maschine teilautomatisiert. Von

einem Zuführungsband wird das Teil automatisch in das

Drehfutter eingesetzt und nach der Bearbeitung auch

wieder abgeführt. Für einen Arbeitszyklus stehen ganze

45 Sekunden zur Verfügung.

Für die Fertigung eines Flansch-artigen Lagergehäuses

für eine Benzinpumpe wird eine Futterdrehmaschine vom

Typ Takamaz X100 mit Fanuc OI-Steuerung eingesetzt.

Weil dieses Werkstück in sehr großen Serien dreischichtig

gefertigt wird, ist die Maschine teilautomatisiert. Von

einem Zuführungsband wird das Teil automatisch in das

Drehfutter eingesetzt und nach der Bearbeitung auch

wieder abgeführt. Für einen Arbeitszyklus stehen ganze

45 Sekunden zur Verfügung.Gefordert wird eine störungsfreie Zerspanung bei gleich bleibender Passungsgenauigkeit in einem engen Toleranzband von 25μm in der Teilelänge von etwa 10 mm und 23μm bezogen auf den Durchmesser von 40 mm. Gelegentlich kam es zu Fertigungsfehlern, als deren Ursache sich eine Fehlpositionierung bei der automatischen Einlage des Teiles in die Bearbeitungsspindel entpuppte. Hier können sich Späne zwischen Anlage und Teil legen und zu einer schrägen Lage des Werkstückes in der Bearbeitungsspindel führen, was eine fehlerhafte Bearbeitung nach sich zieht.

Um solche Fehler auszuschließen, kam man auf die Idee,

die Lage des Teils nach dem Einlegen im automatischen

Bearbeitungsablauf mit einem Messtaster zu kontrollieren.

Allerdings ist der Arbeitsraum einer Drehmaschine

nicht eben üppig bemessen und die Werkzeuge und der

Messtaster sind einer permanenten Kühlmitteldusche und

einem Spänehagel ausgesetzt. Die notwendige Aufnahme des Messtasters im Revolver der Maschine schließt eine

Datenübertragung über Kabel aus. Eigentlich sind dies alles

feindliche Umfeld-Bedingungen für μ-genaue Messtaster.

Um solche Fehler auszuschließen, kam man auf die Idee,

die Lage des Teils nach dem Einlegen im automatischen

Bearbeitungsablauf mit einem Messtaster zu kontrollieren.

Allerdings ist der Arbeitsraum einer Drehmaschine

nicht eben üppig bemessen und die Werkzeuge und der

Messtaster sind einer permanenten Kühlmitteldusche und

einem Spänehagel ausgesetzt. Die notwendige Aufnahme des Messtasters im Revolver der Maschine schließt eine

Datenübertragung über Kabel aus. Eigentlich sind dies alles

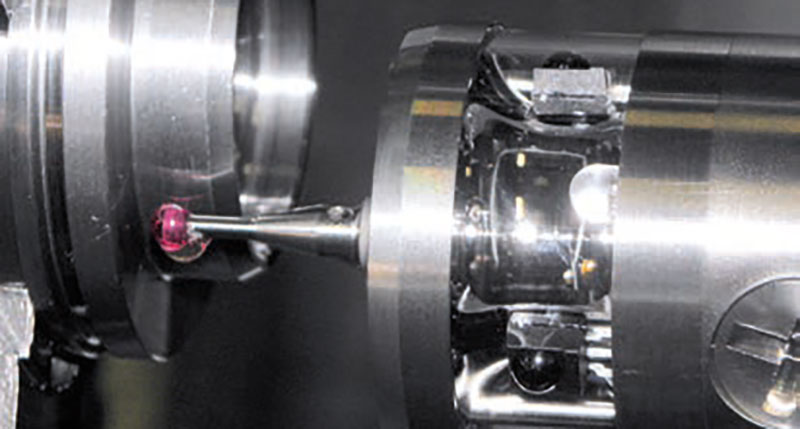

feindliche Umfeld-Bedingungen für μ-genaue Messtaster.Nicht so beim speziell für den Einsatz in Werkzeugmaschinen ent-wickelten Messtaster IRP40.01 von m&h. Mit seinem Körper aus Edelstahl, der Diodenabdeckung aus gehärtetem Echtglas und der Abdichtung nach IP68 Standard, sowie dem bekannt robusten Messwerk ist er für diese Umgebung geschaffen und verspricht lange Lebensdauer. Die Datenübertragung über die besonders gesicherte, leistungsstarke HDR Infrarot-Technologie sorgt nicht nur für prozesssichere Signale, sondern zeigt sich auch unbeeindruckt von den Umfeldeinflüssen in der Drehmaschine, wie anhaftenden Spänen, Kühlmittelfilm, Ölnebel und Fremdlicht. Dies ist die entscheidende Voraussetzung für einen Einsatz auf dem Revolver einer Drehmaschine. Sein schlanker Durchmesser von nur 40 mm und die Länge von nur 50 mm vermeiden Kollisionskonturen und lassen selbst den Einbau in den kleinen Arbeitsräumen von Futterdrehmaschinen oder Drehautomaten zu.

Der Messtaster wird alle 45 Sekunden

aufgerufen und misst sechs Punkte

am Werkstück,

Ausgestattet mit einem kurzen Taststift wird dieser

Taster seit einiger Zeit in der Serienfertigung bei Berger

in Memmingen eingesetzt. Alle 45 Sekunden wird der

Taster aufgerufen und mit verschlüsseltem Infrarotsignal

eingeschaltet. Er tastet sechs Positionen an Flansch und

Außendurchmesser an und übermittelt gleichzeitig die

Tastpositionen an die Steuerung. Um Energie zu sparen, wird

er unmittelbar nach dem Antasten wieder ausgeschaltet.

Nur wenn alle 6 Werte innerhalb des zulässigen Bereiches

liegen, wird der Bearbeitungszyklus fortgesetzt. Für

den Kontrollvorgang selbst werden nur 5 Sekunden des Bearbeitungszyklus benötigt. Ursprünglich war die Maschine

so programmiert, dass Sie, bei Messwerten außerhalb der

vorgegebenen Toleranz, den Bearbeitungsvorgang nicht

fortgesetzt hat. Dies bedeutete dann aber einen ungeplanten

Maschinenstillstand, der die erreichbare Kapazität der

Maschine einschränkte. Schließlich musste immer erst ein

Bediener kommen, das Teil entnehmen und den Vorgang neu

starten. Um diese kostbare Produktionszeit zu sparen, wird

nun bei Fehlmessung das Werkstück automatisch wieder

entnommen und zurückgeführt. Ebenso automatisch wird ein

neues Teil eingelegt. Damit startet sofort ein neuer Zyklus,

ohne auf einen Eingriff von außen zu warten. Das spart Zeit

und erhöht die Autarkie der automatisierten Maschine. So

konnte die Kapazität und Produktivität dieser Maschine, die

meist dreischichtig läuft, spürbar gesteigert werden.

Weil es immer mal zu Fehlern in den Maschinen kommen

kann und weil besonders Späne in Drehmaschinen

gefürchtet sind, hat Berger einen Ersatzmesstaster

angeschafft. Aber bislang wurde der noch nie benötigt.

Der eingesetzte Taster verbleibt immer im Revolver der

Maschine und verlangt keine besonderen Wartungsarbeiten.

Eventuell anhaftende Späne am Messtaster stören nicht.

Späne und Anhaftungen an Taststift und Tastkugel werden

durch die starke Kühlmitteldusche entfernt und haben

bislang den Messvorgang noch nicht gestört.

Weil es immer mal zu Fehlern in den Maschinen kommen

kann und weil besonders Späne in Drehmaschinen

gefürchtet sind, hat Berger einen Ersatzmesstaster

angeschafft. Aber bislang wurde der noch nie benötigt.

Der eingesetzte Taster verbleibt immer im Revolver der

Maschine und verlangt keine besonderen Wartungsarbeiten.

Eventuell anhaftende Späne am Messtaster stören nicht.

Späne und Anhaftungen an Taststift und Tastkugel werden

durch die starke Kühlmitteldusche entfernt und haben

bislang den Messvorgang noch nicht gestört.

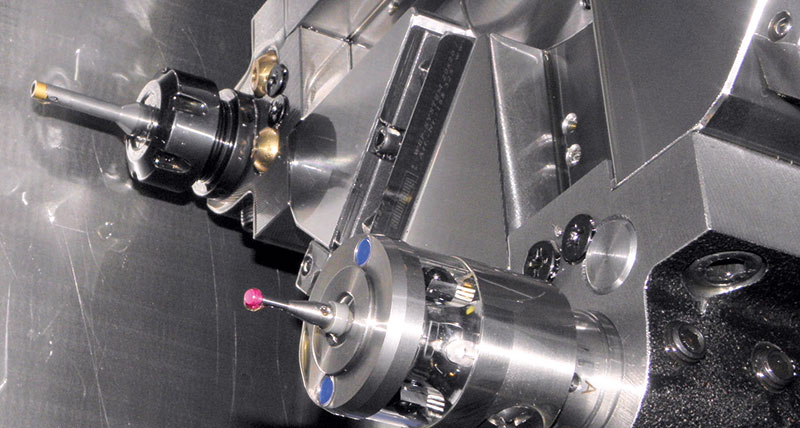

Die nachträgliche Installation von Infrarotempfänger

und Messtaster bei Berger wurde von m&h-eigenem

Servicepersonal und einem m&h-Steuerungsspezialisten

für Fanuc-Steuerungen vorgenommen. Durch ihn erfolgte

auch die Erstprogrammierung vor Ort und die Anpassung

an die Fanuc-Steuerung der Takamaz. Die Maschine wurde im Beisein von m&h eingefahren und läuft seit

dem klaglos.

Eine vergleichsweise kleine Investition

zeigt im täglichen Einsatz große Wirkung, weil nun die

Produktion ohne ungeplanten Stillstand läuft. Selbst bei

Einlegefehlern produziert die Maschine weiter. Die wenigen

Sekunden, die für das Antasten benötigt werden, haben

sich längst über fehlerfreie und reibungslose Fertigung

amortisiert. Das Messen in der Maschine trägt auch in der

Serienfertigung zu deutlich gesteigerter Prozesssicherheit

und Wirtschaftlichkeit bei.