Prozesssicherheit und Produktivität

Kontakt

Messtaster mit Infrarot-Datenübertragung, Laser-Werkzeugmesssysteme und Messsoftware, sämtlich von m&h, sorgen bei der Firma Rothe in Kitzingen für Prozesssicherheit und dass die Ausbringung des Bearbeitungszentrums stimmt. Das Ergebnis ist eine spürbare Steigerung der Produktivität und deutlich weniger Nacharbeit.

Blistergurte für verschiedenste Industriezweige sind das Metier der Firma Rothe im fränkischen Kitzingen. Schon beim ersten Blick in die Fertigung des Unternehmens erkennt man, dass man es hier mit Spezialisten zu tun hat.

Blistergurte für verschiedenste Industriezweige sind das Metier der Firma Rothe im fränkischen Kitzingen. Schon beim ersten Blick in die Fertigung des Unternehmens erkennt man, dass man es hier mit Spezialisten zu tun hat.

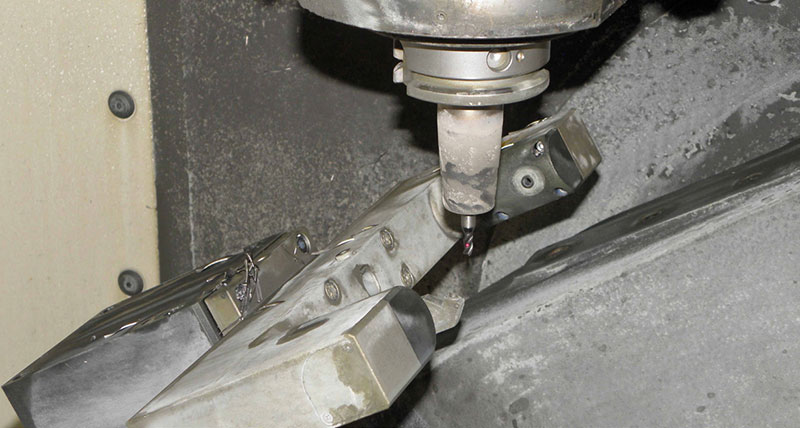

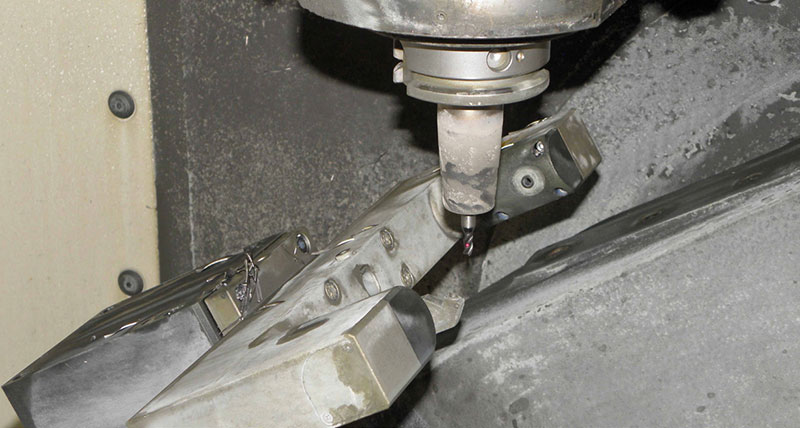

Mit der Gründung 1963 zählt Rothe zu den Pionieren im Bereich der Blistergurte, die mittlerweile von ca. 140 Mitarbeitern im Drei-Schicht-Betrieb hergestellt werden. Die selbst gebauten Formmaschinen, in denen die Formen in die Blistergurte eingebracht werden, sehen eher unscheinbar aus, basieren aber auf langjähriger Erfahrung und ausgeklügeltem KnowHow.

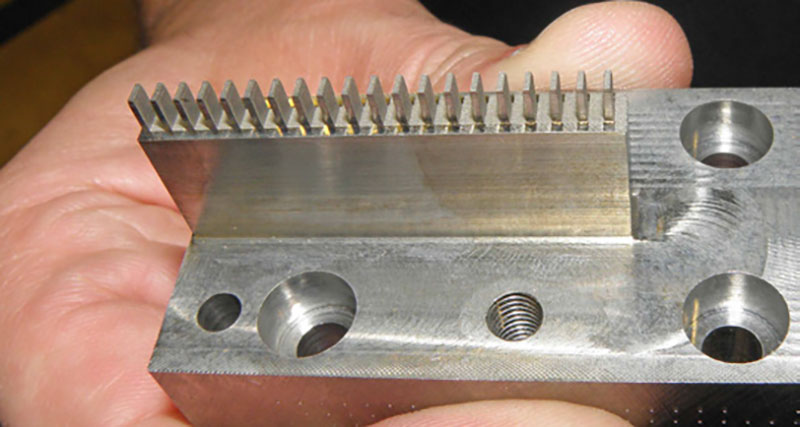

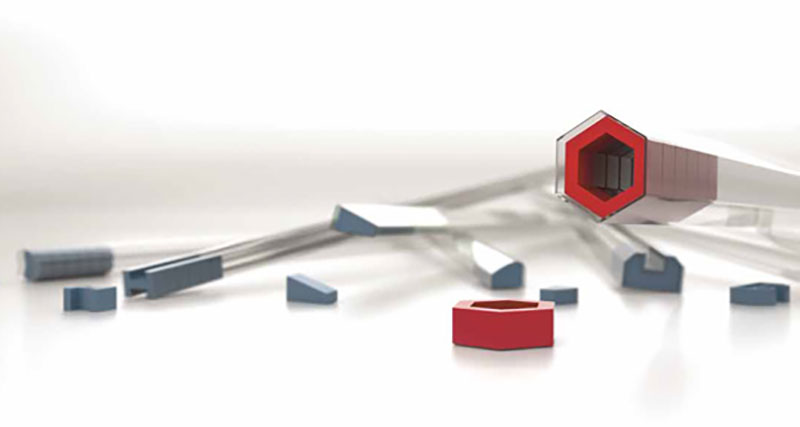

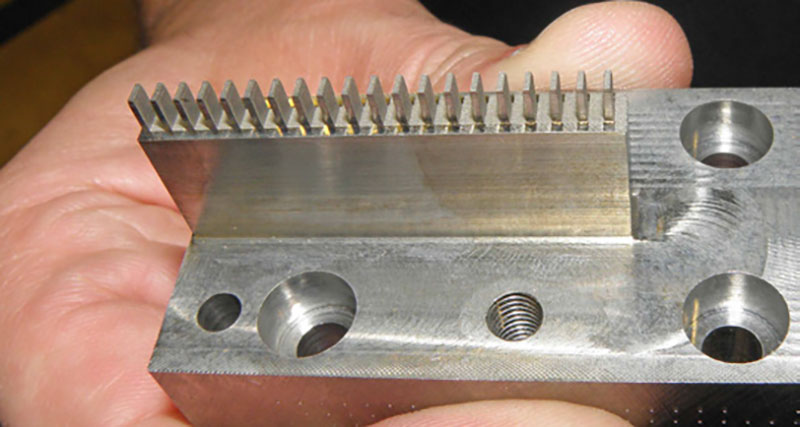

Blistergurte sind Kunststoffbänder, die in napfartig geformten Vertiefungen Bauteile aufnehmen, die sie positionsgenau in automatische Bestückungsmaschinen zuführen. Diese Gurte können Breiten von 8 mm bis zu 104 mm aufweisen. Die Form und Tiefe der Blister sind individuell an das jeweils zu befördernde Bestückungsgut angepasst. Hierbei werden Genauigkeiten im Hundertstelbereich gefordert, weil die Bestückungsgüter weder herausfallen noch verrutschen dürfen, sondern punktgenau und richtig ausgerichtet an der Übergabeposition für die Bestückung angeliefert werden sollen.

Hergestellt werden diese Blister durch eine Art Tiefziehen, bei dem das Trägerband aus Kunststoff erst vorgeheizt wird, um dann das eigentliche Formwerkzeug zu passieren, wo die Blister geformt werden. Je nach Kundenwunsch werden in die Vertiefungen auch noch kleine Bohrungen eingebracht, um eine Be- und Entlüftung der Kavität zu ermöglichen. Solche Bohrungen können sehr klein sein, weshalb Rothe hierfür teilweise spezielle Lasermaschinen einsetzt. In vielen Fällen wird gleichzeitig eine Lochfolge eingebracht, die zur sicheren Positionierung und den Transport innerhalb der Bestückungsmaschinen dient. Schlussendlich werden die Blistergurte auf die gewünschte Breite geschnitten und auf große Trommeln gewickelt.

Hergestellt werden diese Blister durch eine Art Tiefziehen, bei dem das Trägerband aus Kunststoff erst vorgeheizt wird, um dann das eigentliche Formwerkzeug zu passieren, wo die Blister geformt werden. Je nach Kundenwunsch werden in die Vertiefungen auch noch kleine Bohrungen eingebracht, um eine Be- und Entlüftung der Kavität zu ermöglichen. Solche Bohrungen können sehr klein sein, weshalb Rothe hierfür teilweise spezielle Lasermaschinen einsetzt. In vielen Fällen wird gleichzeitig eine Lochfolge eingebracht, die zur sicheren Positionierung und den Transport innerhalb der Bestückungsmaschinen dient. Schlussendlich werden die Blistergurte auf die gewünschte Breite geschnitten und auf große Trommeln gewickelt.

Weil es sich sowohl bei der Herstellung als auch bei der Verwendung der Blistergurte und den Einzelblistern um schnell laufende Maschinen mit kurzen Taktzeiten und langen Laufzeiten handelt, müssen die Formen entsprechend genau und langlebig sein. Nicht zuletzt deshalb werden bei Rothe die Formen sämtlich im eigenen Haus hergestellt.

Das sichert nicht nur eigenes Know-How, sondern ermöglicht flexible und kurze Reaktionszeiten, wenn es einmal einen Reparaturfall gibt. Ein wichtiger Faktor in einem Betrieb, der täglich mit drei Schichten arbeitet. „Wir können Defekte an Formen innerhalb eines Arbeitstages reparieren“, freut sich Bernd Gruber, Leiter des Werkzeugbaus bei Rothe.

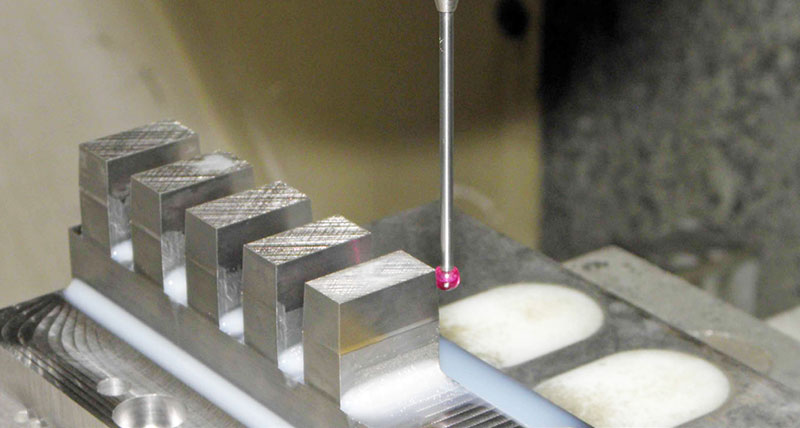

Das Mikron Bearbeitungszentrum HEM500U ist mit einem Messtaster von m&h mit Infrarot-Übertragungstechnologie ausgerüstet. Der Messtaster m&h IRP25.41 verfügt über ein Gehäuse aus Edelstahl und eine gehärtete Naturglasabdeckung der sendestarken Infrarotdioden. Betrieben wird er mit einer handelsüblichen 9-Volt-Batterie, die mit wenigen Handgriffen und ohne Spezialwerkzeug gewechselt werden kann. Wie alle Geräte von m&h ist auch dieser Messtaster nach IP68-Standard abgedichtet und bestens für die widrigen Umstände im Arbeitsraum von Werkzeugmaschinen gerüstet. Die von m&h entwickelte

Werkzeuge HDR-Übertragungstechnologie, bei der statt einfacher Signale ganze Datenpakete gesendet werden, stellt sicher, dass nur für den Messtaster bestimmte Signale verarbeitet werden, was hohe Prozesssicherheit gewährleistet und Fehlschaltungen oder ungeplanten Maschinenstillstand aufgrund von eventuellen Störsignalen ausschließt.

Das sichert nicht nur eigenes Know-How, sondern ermöglicht flexible und kurze Reaktionszeiten, wenn es einmal einen Reparaturfall gibt. Ein wichtiger Faktor in einem Betrieb, der täglich mit drei Schichten arbeitet. „Wir können Defekte an Formen innerhalb eines Arbeitstages reparieren“, freut sich Bernd Gruber, Leiter des Werkzeugbaus bei Rothe.

Das Mikron Bearbeitungszentrum HEM500U ist mit einem Messtaster von m&h mit Infrarot-Übertragungstechnologie ausgerüstet. Der Messtaster m&h IRP25.41 verfügt über ein Gehäuse aus Edelstahl und eine gehärtete Naturglasabdeckung der sendestarken Infrarotdioden. Betrieben wird er mit einer handelsüblichen 9-Volt-Batterie, die mit wenigen Handgriffen und ohne Spezialwerkzeug gewechselt werden kann. Wie alle Geräte von m&h ist auch dieser Messtaster nach IP68-Standard abgedichtet und bestens für die widrigen Umstände im Arbeitsraum von Werkzeugmaschinen gerüstet. Die von m&h entwickelte

Werkzeuge HDR-Übertragungstechnologie, bei der statt einfacher Signale ganze Datenpakete gesendet werden, stellt sicher, dass nur für den Messtaster bestimmte Signale verarbeitet werden, was hohe Prozesssicherheit gewährleistet und Fehlschaltungen oder ungeplanten Maschinenstillstand aufgrund von eventuellen Störsignalen ausschließt.

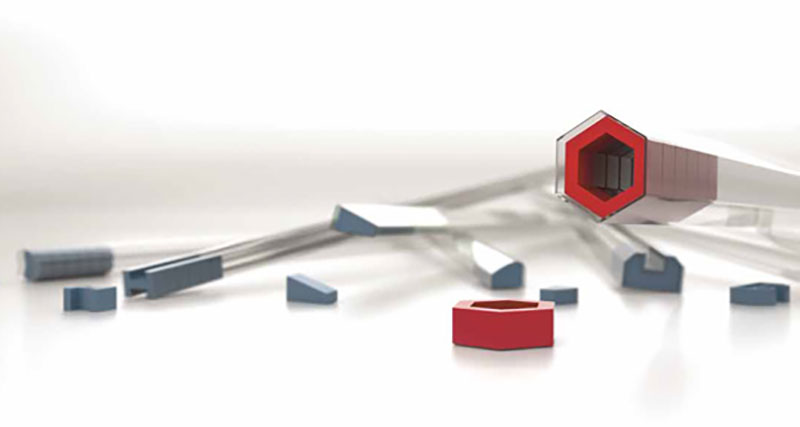

Die Prozesssicherheit der m&h Geräte beweist sich auch in der problemfreien Anwendung des ebenfalls in dieser Maschine installierten Laser-Werkzeugmesssystems LTS35.65-160 von m&h. Damit werden Länge und Durchmesser der Werkzeuge in ihrer Spannung in der Maschine und bei Rotation der Spindel gemessen. Weil bei Rothe viele kleine Werkzeuge mit Durchmessern ab 0,6 mm eingesetzt werden, hat sich die berührungslose Messung sehr gut bewährt. „Im Vergleich zum Wettbewerbsmodell auf der Vorgängermaschine funktioniert der Laser-Toolsetter von m&h in vielen Dingen deutlich besser“, beschreibt Bernd Gruber seine Erfahrung. „ Die Abblasdüse bläst den Dreck auf Schneiden einfach weg. Die Gläser der Laseroptik müssen nicht mehr geputzt werden. Der Wartungsaufwand ist erheblich geringer. Das passt einfach.“

Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten“, freut sich Bernd Gruber.Dabei ist der Laser unmittelbar am Schwenktisch der Fünfachsmaschine montiert und permanentem Kühlmittelregen und Spänebeschuss ausgesetzt. Das macht den Werkzeugmesssystemen von m&h aber in keiner Weise zu schaffen. Die Verschlusstechnik dieser Geräte schützt die innen liegende Optik zuverlässig, selbst wenn die Luftzufuhr stoppt oder die Maschine abgeschaltet wird. Wenn der Messvorgang beendet ist, wird der kleine Vorraum der Laseroptik sicher verschlossen und per Druckluft mit einem Überdruck gefüllt. Damit ist jedwedes Eindringen von Schmutzpartikeln ausgeschlossen. Sollte sich an der äußeren Öffnung des Lichtkanals Schmutz ablagern, wird dieser beim nächsten Öffnen der Optik durch den dann schlagartig entweichenden Überdruck aus der Optikkammer weggeblasen. Zusätzlich kann mit Sperrluft gemessen werden, die eine Verschmutzung während des Messvor- ganges verhindert.

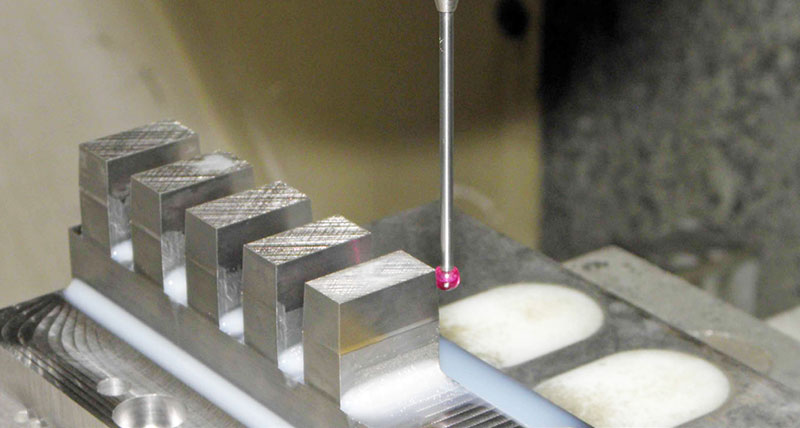

Eventuell anhaftender Schmutz an den Schneiden wird durch Abblasen mit einer speziell ausgeführten Druckluftdüse zuverlässig entfernt. Diese Düse richtet und beschleunigt den Luftstrahl so stark, dass in der Strahl- mitte Überschallgeschwindigkeit erreicht wird. So entwickelt diese Düse eine extrem hohe Reinigungskraft. Kein Wunder also, dass das vorhandene Werkzeugvoreinstellgerät bei Rothe seit geraumer Zeit nicht mehr benutzt wird.Neben der Hardware von m&h setzt Rothe seit nunmehr zwei Jahren auch die Software 3D Form Inspect für die unmittelbare Kontrolle und den Soll-Ist-Abgleich des Werkstückes zu den CAD-Daten der Zeichnung noch in der Maschine ein. Dadurch müssen die Werkstücke nicht mehr von der Maschine genommen werden, um Sie auf einer Messmaschine zu kontrollieren und dann wieder in der Maschine aufzunehmen, was immer einen Qualitätsverlust und erheblichen Zeitaufwand bedeutet. „Wir drehen viel weniger Ehrenrunden und haben spürbar weniger Nach- arbeit“, berichtet Bernd Gruber. „Jetzt ist alles klar dokumentiert und wenn was falsch ist, wissen wir sofort, welche Parameter dafür verantwortlich sind und können sofort reagieren und nachsetzen.“ Die einfach zu handhabende Software wird von allen Mitarbeitern gern genutzt, bringt sie doch Arbeitserleichterung und vermeidet Fehler und Messungenauigkeiten. Die Software 3D Form Inspect von m&h bildet ein Flächenmodell des Werkstückes ab, auf dem die gewünschten Punkte, die gemessen werden sollen, angeklickt werden. Mit einem weiteren Mausklick wird den Punkten die gewünschte Messfunktion zugewiesen. In vielen Fällen bestimmt die Software die benötigten Gegenpunkte automatisch, was Ungenauigkeiten und Messfehler vermeidet. Vor der Übertragung des automatisch generierten Messprograms an die Maschine findet noch eine Kollisionskontrolle mit den Konturen des Werkstücks statt, was höchste Prozesssicherheit bringt. Jetzt können auch Dinge gemessen werden, die vorher unmöglich oder nur mit hohem Zeitaufwand machbar waren. So können kleinste Konturen oder Formschrägen gemessen werden, die vorher manuell kaum zu erfassen waren. „Die Mitarbeiter arbeiten gern damit, weil Sie alle Messungen dokumentieren und weniger angreifbar sind. Wir haben unsere Trefferquote spürbar erhöht“, freut sich Bernd Gruber. „Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten. Die Messergebnisse sind eine klare Bestätigung unserer Arbeit und bieten eine beruhigende Absicherung der Qualität.“

Eventuell anhaftender Schmutz an den Schneiden wird durch Abblasen mit einer speziell ausgeführten Druckluftdüse zuverlässig entfernt. Diese Düse richtet und beschleunigt den Luftstrahl so stark, dass in der Strahl- mitte Überschallgeschwindigkeit erreicht wird. So entwickelt diese Düse eine extrem hohe Reinigungskraft. Kein Wunder also, dass das vorhandene Werkzeugvoreinstellgerät bei Rothe seit geraumer Zeit nicht mehr benutzt wird.Neben der Hardware von m&h setzt Rothe seit nunmehr zwei Jahren auch die Software 3D Form Inspect für die unmittelbare Kontrolle und den Soll-Ist-Abgleich des Werkstückes zu den CAD-Daten der Zeichnung noch in der Maschine ein. Dadurch müssen die Werkstücke nicht mehr von der Maschine genommen werden, um Sie auf einer Messmaschine zu kontrollieren und dann wieder in der Maschine aufzunehmen, was immer einen Qualitätsverlust und erheblichen Zeitaufwand bedeutet. „Wir drehen viel weniger Ehrenrunden und haben spürbar weniger Nach- arbeit“, berichtet Bernd Gruber. „Jetzt ist alles klar dokumentiert und wenn was falsch ist, wissen wir sofort, welche Parameter dafür verantwortlich sind und können sofort reagieren und nachsetzen.“ Die einfach zu handhabende Software wird von allen Mitarbeitern gern genutzt, bringt sie doch Arbeitserleichterung und vermeidet Fehler und Messungenauigkeiten. Die Software 3D Form Inspect von m&h bildet ein Flächenmodell des Werkstückes ab, auf dem die gewünschten Punkte, die gemessen werden sollen, angeklickt werden. Mit einem weiteren Mausklick wird den Punkten die gewünschte Messfunktion zugewiesen. In vielen Fällen bestimmt die Software die benötigten Gegenpunkte automatisch, was Ungenauigkeiten und Messfehler vermeidet. Vor der Übertragung des automatisch generierten Messprograms an die Maschine findet noch eine Kollisionskontrolle mit den Konturen des Werkstücks statt, was höchste Prozesssicherheit bringt. Jetzt können auch Dinge gemessen werden, die vorher unmöglich oder nur mit hohem Zeitaufwand machbar waren. So können kleinste Konturen oder Formschrägen gemessen werden, die vorher manuell kaum zu erfassen waren. „Die Mitarbeiter arbeiten gern damit, weil Sie alle Messungen dokumentieren und weniger angreifbar sind. Wir haben unsere Trefferquote spürbar erhöht“, freut sich Bernd Gruber. „Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten. Die Messergebnisse sind eine klare Bestätigung unserer Arbeit und bieten eine beruhigende Absicherung der Qualität.“

Zwischenzeitlich wird bei Rothe nicht nur jedes Werkstück geprüft, das auf dem Bearbeitungszentrum gefertigt wird, sondern auch kritische Teile, die in den Funkenerosionsmaschinen gefertigt wurden. „Bei Genauigkeitsabweichungen stand früher oft Aussage gegen Aussage. Jetzt ist alles klar dokumentiert, und das ohne großen Aufwand. Gemessen an der Gesamtzeit ist der geringe Zeitaufwand für das Messen vernachlässigbar“, betont Bernd Gruber. „So wissen wir sicher, dass alles zeichnungskonform ist.“

Gelobt werden auch die kurzen Reaktionszeiten des Ersatzteildienstes bei m&h. „Taststifte und Ersatzteile gibt es zu vernünftigen Preisen und bei einem Defekt wird innerhalb eines Arbeitstages geliefert“, sagt Bernd Gruber zu diesem Thema.

Blistergurte für verschiedenste Industriezweige sind das Metier der Firma Rothe im fränkischen Kitzingen. Schon beim ersten Blick in die Fertigung des Unternehmens erkennt man, dass man es hier mit Spezialisten zu tun hat.

Blistergurte für verschiedenste Industriezweige sind das Metier der Firma Rothe im fränkischen Kitzingen. Schon beim ersten Blick in die Fertigung des Unternehmens erkennt man, dass man es hier mit Spezialisten zu tun hat. Mit der Gründung 1963 zählt Rothe zu den Pionieren im Bereich der Blistergurte, die mittlerweile von ca. 140 Mitarbeitern im Drei-Schicht-Betrieb hergestellt werden. Die selbst gebauten Formmaschinen, in denen die Formen in die Blistergurte eingebracht werden, sehen eher unscheinbar aus, basieren aber auf langjähriger Erfahrung und ausgeklügeltem KnowHow.

Blistergurte sind Kunststoffbänder, die in napfartig geformten Vertiefungen Bauteile aufnehmen, die sie positionsgenau in automatische Bestückungsmaschinen zuführen. Diese Gurte können Breiten von 8 mm bis zu 104 mm aufweisen. Die Form und Tiefe der Blister sind individuell an das jeweils zu befördernde Bestückungsgut angepasst. Hierbei werden Genauigkeiten im Hundertstelbereich gefordert, weil die Bestückungsgüter weder herausfallen noch verrutschen dürfen, sondern punktgenau und richtig ausgerichtet an der Übergabeposition für die Bestückung angeliefert werden sollen.

Hergestellt werden diese Blister durch eine Art Tiefziehen, bei dem das Trägerband aus Kunststoff erst vorgeheizt wird, um dann das eigentliche Formwerkzeug zu passieren, wo die Blister geformt werden. Je nach Kundenwunsch werden in die Vertiefungen auch noch kleine Bohrungen eingebracht, um eine Be- und Entlüftung der Kavität zu ermöglichen. Solche Bohrungen können sehr klein sein, weshalb Rothe hierfür teilweise spezielle Lasermaschinen einsetzt. In vielen Fällen wird gleichzeitig eine Lochfolge eingebracht, die zur sicheren Positionierung und den Transport innerhalb der Bestückungsmaschinen dient. Schlussendlich werden die Blistergurte auf die gewünschte Breite geschnitten und auf große Trommeln gewickelt.

Hergestellt werden diese Blister durch eine Art Tiefziehen, bei dem das Trägerband aus Kunststoff erst vorgeheizt wird, um dann das eigentliche Formwerkzeug zu passieren, wo die Blister geformt werden. Je nach Kundenwunsch werden in die Vertiefungen auch noch kleine Bohrungen eingebracht, um eine Be- und Entlüftung der Kavität zu ermöglichen. Solche Bohrungen können sehr klein sein, weshalb Rothe hierfür teilweise spezielle Lasermaschinen einsetzt. In vielen Fällen wird gleichzeitig eine Lochfolge eingebracht, die zur sicheren Positionierung und den Transport innerhalb der Bestückungsmaschinen dient. Schlussendlich werden die Blistergurte auf die gewünschte Breite geschnitten und auf große Trommeln gewickelt.Weil es sich sowohl bei der Herstellung als auch bei der Verwendung der Blistergurte und den Einzelblistern um schnell laufende Maschinen mit kurzen Taktzeiten und langen Laufzeiten handelt, müssen die Formen entsprechend genau und langlebig sein. Nicht zuletzt deshalb werden bei Rothe die Formen sämtlich im eigenen Haus hergestellt.

Das sichert nicht nur eigenes Know-How, sondern ermöglicht flexible und kurze Reaktionszeiten, wenn es einmal einen Reparaturfall gibt. Ein wichtiger Faktor in einem Betrieb, der täglich mit drei Schichten arbeitet. „Wir können Defekte an Formen innerhalb eines Arbeitstages reparieren“, freut sich Bernd Gruber, Leiter des Werkzeugbaus bei Rothe.

Das Mikron Bearbeitungszentrum HEM500U ist mit einem Messtaster von m&h mit Infrarot-Übertragungstechnologie ausgerüstet. Der Messtaster m&h IRP25.41 verfügt über ein Gehäuse aus Edelstahl und eine gehärtete Naturglasabdeckung der sendestarken Infrarotdioden. Betrieben wird er mit einer handelsüblichen 9-Volt-Batterie, die mit wenigen Handgriffen und ohne Spezialwerkzeug gewechselt werden kann. Wie alle Geräte von m&h ist auch dieser Messtaster nach IP68-Standard abgedichtet und bestens für die widrigen Umstände im Arbeitsraum von Werkzeugmaschinen gerüstet. Die von m&h entwickelte

Werkzeuge HDR-Übertragungstechnologie, bei der statt einfacher Signale ganze Datenpakete gesendet werden, stellt sicher, dass nur für den Messtaster bestimmte Signale verarbeitet werden, was hohe Prozesssicherheit gewährleistet und Fehlschaltungen oder ungeplanten Maschinenstillstand aufgrund von eventuellen Störsignalen ausschließt.

Das sichert nicht nur eigenes Know-How, sondern ermöglicht flexible und kurze Reaktionszeiten, wenn es einmal einen Reparaturfall gibt. Ein wichtiger Faktor in einem Betrieb, der täglich mit drei Schichten arbeitet. „Wir können Defekte an Formen innerhalb eines Arbeitstages reparieren“, freut sich Bernd Gruber, Leiter des Werkzeugbaus bei Rothe.

Das Mikron Bearbeitungszentrum HEM500U ist mit einem Messtaster von m&h mit Infrarot-Übertragungstechnologie ausgerüstet. Der Messtaster m&h IRP25.41 verfügt über ein Gehäuse aus Edelstahl und eine gehärtete Naturglasabdeckung der sendestarken Infrarotdioden. Betrieben wird er mit einer handelsüblichen 9-Volt-Batterie, die mit wenigen Handgriffen und ohne Spezialwerkzeug gewechselt werden kann. Wie alle Geräte von m&h ist auch dieser Messtaster nach IP68-Standard abgedichtet und bestens für die widrigen Umstände im Arbeitsraum von Werkzeugmaschinen gerüstet. Die von m&h entwickelte

Werkzeuge HDR-Übertragungstechnologie, bei der statt einfacher Signale ganze Datenpakete gesendet werden, stellt sicher, dass nur für den Messtaster bestimmte Signale verarbeitet werden, was hohe Prozesssicherheit gewährleistet und Fehlschaltungen oder ungeplanten Maschinenstillstand aufgrund von eventuellen Störsignalen ausschließt.Die Prozesssicherheit der m&h Geräte beweist sich auch in der problemfreien Anwendung des ebenfalls in dieser Maschine installierten Laser-Werkzeugmesssystems LTS35.65-160 von m&h. Damit werden Länge und Durchmesser der Werkzeuge in ihrer Spannung in der Maschine und bei Rotation der Spindel gemessen. Weil bei Rothe viele kleine Werkzeuge mit Durchmessern ab 0,6 mm eingesetzt werden, hat sich die berührungslose Messung sehr gut bewährt. „Im Vergleich zum Wettbewerbsmodell auf der Vorgängermaschine funktioniert der Laser-Toolsetter von m&h in vielen Dingen deutlich besser“, beschreibt Bernd Gruber seine Erfahrung. „ Die Abblasdüse bläst den Dreck auf Schneiden einfach weg. Die Gläser der Laseroptik müssen nicht mehr geputzt werden. Der Wartungsaufwand ist erheblich geringer. Das passt einfach.“

Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten“, freut sich Bernd Gruber.Dabei ist der Laser unmittelbar am Schwenktisch der Fünfachsmaschine montiert und permanentem Kühlmittelregen und Spänebeschuss ausgesetzt. Das macht den Werkzeugmesssystemen von m&h aber in keiner Weise zu schaffen. Die Verschlusstechnik dieser Geräte schützt die innen liegende Optik zuverlässig, selbst wenn die Luftzufuhr stoppt oder die Maschine abgeschaltet wird. Wenn der Messvorgang beendet ist, wird der kleine Vorraum der Laseroptik sicher verschlossen und per Druckluft mit einem Überdruck gefüllt. Damit ist jedwedes Eindringen von Schmutzpartikeln ausgeschlossen. Sollte sich an der äußeren Öffnung des Lichtkanals Schmutz ablagern, wird dieser beim nächsten Öffnen der Optik durch den dann schlagartig entweichenden Überdruck aus der Optikkammer weggeblasen. Zusätzlich kann mit Sperrluft gemessen werden, die eine Verschmutzung während des Messvor- ganges verhindert.

Eventuell anhaftender Schmutz an den Schneiden wird durch Abblasen mit einer speziell ausgeführten Druckluftdüse zuverlässig entfernt. Diese Düse richtet und beschleunigt den Luftstrahl so stark, dass in der Strahl- mitte Überschallgeschwindigkeit erreicht wird. So entwickelt diese Düse eine extrem hohe Reinigungskraft. Kein Wunder also, dass das vorhandene Werkzeugvoreinstellgerät bei Rothe seit geraumer Zeit nicht mehr benutzt wird.Neben der Hardware von m&h setzt Rothe seit nunmehr zwei Jahren auch die Software 3D Form Inspect für die unmittelbare Kontrolle und den Soll-Ist-Abgleich des Werkstückes zu den CAD-Daten der Zeichnung noch in der Maschine ein. Dadurch müssen die Werkstücke nicht mehr von der Maschine genommen werden, um Sie auf einer Messmaschine zu kontrollieren und dann wieder in der Maschine aufzunehmen, was immer einen Qualitätsverlust und erheblichen Zeitaufwand bedeutet. „Wir drehen viel weniger Ehrenrunden und haben spürbar weniger Nach- arbeit“, berichtet Bernd Gruber. „Jetzt ist alles klar dokumentiert und wenn was falsch ist, wissen wir sofort, welche Parameter dafür verantwortlich sind und können sofort reagieren und nachsetzen.“ Die einfach zu handhabende Software wird von allen Mitarbeitern gern genutzt, bringt sie doch Arbeitserleichterung und vermeidet Fehler und Messungenauigkeiten. Die Software 3D Form Inspect von m&h bildet ein Flächenmodell des Werkstückes ab, auf dem die gewünschten Punkte, die gemessen werden sollen, angeklickt werden. Mit einem weiteren Mausklick wird den Punkten die gewünschte Messfunktion zugewiesen. In vielen Fällen bestimmt die Software die benötigten Gegenpunkte automatisch, was Ungenauigkeiten und Messfehler vermeidet. Vor der Übertragung des automatisch generierten Messprograms an die Maschine findet noch eine Kollisionskontrolle mit den Konturen des Werkstücks statt, was höchste Prozesssicherheit bringt. Jetzt können auch Dinge gemessen werden, die vorher unmöglich oder nur mit hohem Zeitaufwand machbar waren. So können kleinste Konturen oder Formschrägen gemessen werden, die vorher manuell kaum zu erfassen waren. „Die Mitarbeiter arbeiten gern damit, weil Sie alle Messungen dokumentieren und weniger angreifbar sind. Wir haben unsere Trefferquote spürbar erhöht“, freut sich Bernd Gruber. „Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten. Die Messergebnisse sind eine klare Bestätigung unserer Arbeit und bieten eine beruhigende Absicherung der Qualität.“

Eventuell anhaftender Schmutz an den Schneiden wird durch Abblasen mit einer speziell ausgeführten Druckluftdüse zuverlässig entfernt. Diese Düse richtet und beschleunigt den Luftstrahl so stark, dass in der Strahl- mitte Überschallgeschwindigkeit erreicht wird. So entwickelt diese Düse eine extrem hohe Reinigungskraft. Kein Wunder also, dass das vorhandene Werkzeugvoreinstellgerät bei Rothe seit geraumer Zeit nicht mehr benutzt wird.Neben der Hardware von m&h setzt Rothe seit nunmehr zwei Jahren auch die Software 3D Form Inspect für die unmittelbare Kontrolle und den Soll-Ist-Abgleich des Werkstückes zu den CAD-Daten der Zeichnung noch in der Maschine ein. Dadurch müssen die Werkstücke nicht mehr von der Maschine genommen werden, um Sie auf einer Messmaschine zu kontrollieren und dann wieder in der Maschine aufzunehmen, was immer einen Qualitätsverlust und erheblichen Zeitaufwand bedeutet. „Wir drehen viel weniger Ehrenrunden und haben spürbar weniger Nach- arbeit“, berichtet Bernd Gruber. „Jetzt ist alles klar dokumentiert und wenn was falsch ist, wissen wir sofort, welche Parameter dafür verantwortlich sind und können sofort reagieren und nachsetzen.“ Die einfach zu handhabende Software wird von allen Mitarbeitern gern genutzt, bringt sie doch Arbeitserleichterung und vermeidet Fehler und Messungenauigkeiten. Die Software 3D Form Inspect von m&h bildet ein Flächenmodell des Werkstückes ab, auf dem die gewünschten Punkte, die gemessen werden sollen, angeklickt werden. Mit einem weiteren Mausklick wird den Punkten die gewünschte Messfunktion zugewiesen. In vielen Fällen bestimmt die Software die benötigten Gegenpunkte automatisch, was Ungenauigkeiten und Messfehler vermeidet. Vor der Übertragung des automatisch generierten Messprograms an die Maschine findet noch eine Kollisionskontrolle mit den Konturen des Werkstücks statt, was höchste Prozesssicherheit bringt. Jetzt können auch Dinge gemessen werden, die vorher unmöglich oder nur mit hohem Zeitaufwand machbar waren. So können kleinste Konturen oder Formschrägen gemessen werden, die vorher manuell kaum zu erfassen waren. „Die Mitarbeiter arbeiten gern damit, weil Sie alle Messungen dokumentieren und weniger angreifbar sind. Wir haben unsere Trefferquote spürbar erhöht“, freut sich Bernd Gruber. „Nun haben wir eine deutlich höhere Erfolgsquote bei Erstabmusterungen und erheblich weniger Nacharbeiten. Die Messergebnisse sind eine klare Bestätigung unserer Arbeit und bieten eine beruhigende Absicherung der Qualität.“

Zwischenzeitlich wird bei Rothe nicht nur jedes Werkstück geprüft, das auf dem Bearbeitungszentrum gefertigt wird, sondern auch kritische Teile, die in den Funkenerosionsmaschinen gefertigt wurden. „Bei Genauigkeitsabweichungen stand früher oft Aussage gegen Aussage. Jetzt ist alles klar dokumentiert, und das ohne großen Aufwand. Gemessen an der Gesamtzeit ist der geringe Zeitaufwand für das Messen vernachlässigbar“, betont Bernd Gruber. „So wissen wir sicher, dass alles zeichnungskonform ist.“

Gelobt werden auch die kurzen Reaktionszeiten des Ersatzteildienstes bei m&h. „Taststifte und Ersatzteile gibt es zu vernünftigen Preisen und bei einem Defekt wird innerhalb eines Arbeitstages geliefert“, sagt Bernd Gruber zu diesem Thema.