Optimierung der Getriebemechanik: Einfluss von Toleranzen bei Hochleistungssportwagen

Joel Ortis, Concept Engineer und Juan Lopezdealda, Sr. Manager Reseller Development, Hexagon, Manufacturing Intelligence Division

Engineering Reality 2024 Ausgabe 14

Accelerate Smart Manufacturing

Die Getriebemechanik beeinflusst Qualität und Effizienz der Schaltung. Dies wirkt sich als Indikator für die Fahrzeugleistung auf Geschwindigkeit, Beschleunigung und Kraftstoffeffizienz des Fahrzeugs aus.

Der Einsatz spezieller Tools zur Prüfung unterschiedlicher Toleranzen trägt dazu bei, die Reaktionsfähigkeit des Fahrzeugs zu verbessern und die Gesamtherstellungskosten zu senken.

Analyse der Auswirkungen von Designvariablen

Toleranzen für die Bauteilbelastung basieren auf der Designspezifikation. Wenn einzelne mechanische Komponenten weiter verbaut werden, ist die Genauigkeit das entscheidende Kriterium, da Verlagerungen (höher oder niedriger) zu relativen Bewegungen entlang der kinematischen Kette führen.

„Mit dieser Analysestrategie ließen sich schnell potenzielle Fehler identifizieren und die Toleranzbereiche entsprechend anpassen. Diese Modifikation verbesserte die Gesamtmechanik und führte zur Reduzierung der Gesamtherstellungskosten.“

Die erwartete Bewegungsgenauigkeit hängt davon ab, wie präzise jedes Bauteil hergestellt wird, einschließlich einer normalen Abweichung innerhalb des Fertigungsprozesses.

Die Baugruppen reagieren unterschiedlich. Daher ist es wichtig, den Einfluss jeder Designvariablen zu kennen, um sie entsprechend modifizieren und die mechanische Funktionalität weiter sicherzustellen.

Optimales Zusammenspiel aller Komponenten bei Getriebesteuerungen

Anhand eines virtuellen Prototyps haben wir die Empfindlichkeit von Toleranzen bei einer Bauteilreihe identifiziert. Bei den betreffenden Komponenten handelte es sich um eine Kette kinematischer Paare für einen Bewegungsmechanismus, der als Teil einer Getriebesteuerung konzipiert war.

Ein reibungslos und präzise funktionierender Steuermechanismus sowie die Schaltgeschwindigkeit des Getriebes sind wichtig, um die Qualität von leistungsstarken Sportwagen zu verbessern.

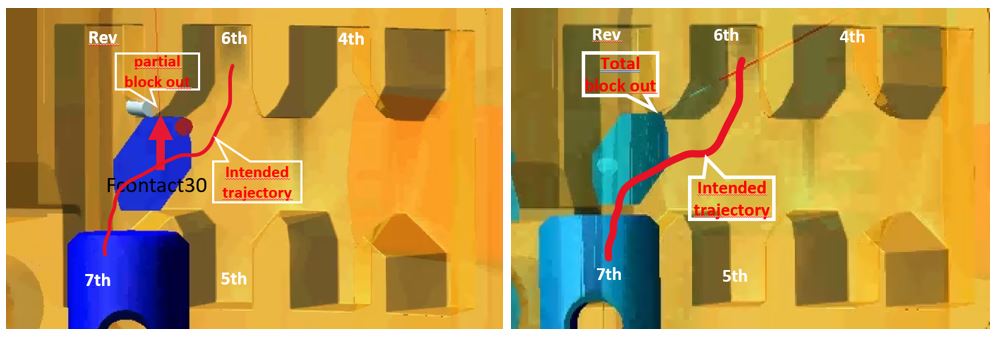

Abbildung 1 zeigt zwei Komponenten. Die gelbe Komponente positioniert die blaue Komponente exakt, um die Drehzahlposition zu erhalten. Die resultierende Bewegung ist auf die Unterbaugruppe der Schaltsteuerung zurückzuführen, bei der es sich um eine kinematische Kette aus neun Bauteilen mit relativer Bewegung untereinander handelt.

Idealerweise sollte beim Schalten vom siebten in den sechsten Gang die blaue Komponente der geplanten Trajektorie folgen.

Wenn sich die blaue Komponente über die Spitze der Schaltung schiebt, kann der Fahrer die Bewegung in Richtung des sechsten Gangs fortsetzen. Dieses Phänomen wird als ‚Partial Block Out‘ bezeichnet.

Kann der Fahrer den Schalthebel aber nicht vom siebten in den sechsten Gang bewegen, spricht man von ‚Total Block Out‘.“ Dies ist das schlechteste Resultat. Um den Schaltvorgang abzuschließen, muss der Fahrer eine leichte Rückwärtsbewegung ausführen. Das verhindert, dass die gelbe Komponente die blaue Komponente blockiert.

Abbildung 1. ‚Partial Block Out‘, ‚Total Block Out‘ und geplante Trajektorie.

Strategische Analyse: Verbesserung der funktionalen Response durch Adams und ODYSSEE CAE

Richtige Designvorgaben mit korrekten Toleranzen für alle Komponenten einer kinematischen Kette stellen sicher, dass Bewegungsabläufe nicht zu einer vollständigen Blockade führen.

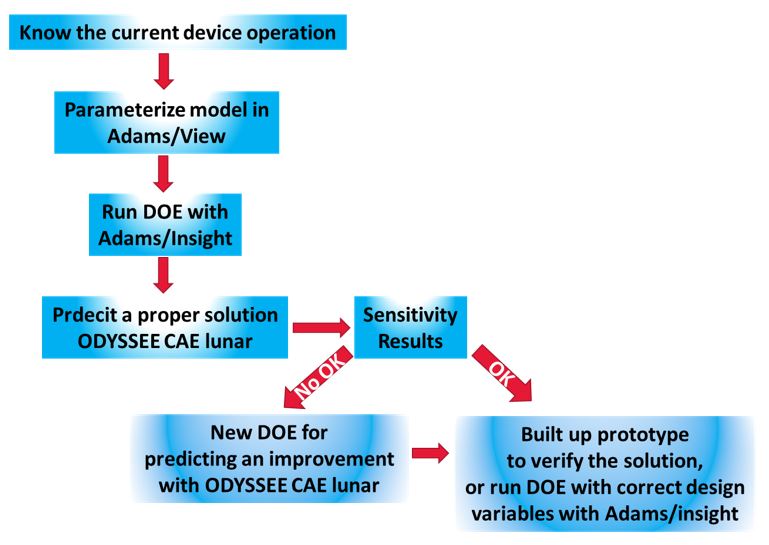

Abbildung 2. Allgemeiner Analyseprozess.

Mit der Software Adams lassen sich mechanische Systeme hinsichtlich ihres Verhaltens überprüfen, Designziele definieren und Design of Experiments (DoE)-Studien in Adams/Insight durchführen. Die generierte Datenmatrix dient dann als Input für ODYSSEE CAE Lunar. Mit dieser Software können Daten effizient genutzt und neue Ergebnisse für neue Designvariablen gemäß der Designspezifikation prognostiziert werden.

Zusätzlich können in der letzten Analysephase neue Variablen zugewiesen werden. Sobald die Daten zu Empfindlichkeit von ODYSSEE CAE implementiert sind, kann eine neue DoE mit neuen Variablen erstellt werden, um eine bessere und kostengünstigere Response-Lösung zu erhalten.

Abbildung 3: Getriebe (a), Gesamtansicht (b), innere Struktur (c), eigentliches Teil (d), Außenoberfläche.

Dieser Prozess kann wiederholt werden, um neue Prototypen und DoE in Adams mit einer größeren Bandbreite an Designvariablen zu erstellen.

Toleranzen aller beweglichen mechanischen Systeme sind präzise definiert. Toleranzen aller beweglichen mechanische Systeme sind sorgfältig definiert. Auch wenn zwei Bauteile isoliert perfekt zusammenwirken, kann sich durch den Kumulationseffekt in einer kinematischen Kette mit mehreren Paaren die Gesamtbewegung und -funktionalität verändern und größere oder kleinere lineare oder winklige Verlagerungen verursachen.

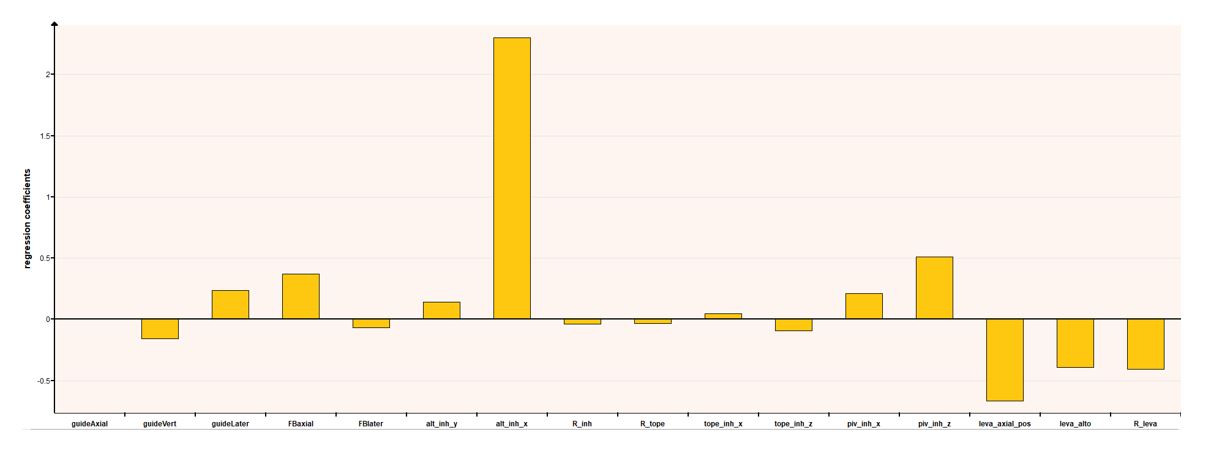

Abbildung 4: Empfindlichkeit.

Abbildung 4: Empfindlichkeit.

Umfassende Toleranzabweichungen: Integrität kinematischer Ketten optimieren

Anhand einer Case Study zum mechanischen System erfolgte eine Analyse zur Auswirkung von Toleranzen, wenn die individuelle Auswirkung entlang der kinematischen Kette kumuliert wird, gemäß dem in Abbildung 2 gezeigten Prozess.

Die erste Simulation mit Adams/View zeigte die Funktionalität mit jedem Bauteil in Nennmaßen.

Mit einer zweite Simulation, welche die Toleranzen in DoE mit Adams/Insight umfasste, wurde die Response entlang der Toleranzbereiche der Einzelkomponenten ermittelt. Die Ergebnisse wiesen auf einige Fehlfunktionen hin.

Diese Resultate wurden als Eingabedaten für die Software ODYSSEE CAE lunar verwendet, um die Response für eine Kombination von Designvariablen zu zeigen. Sie zeigten die Empfindlichkeit für jede Toleranz oder Designvariable (Abb. 4).

Anhand der Empfindlichkeitswerte konnte eine neues DoE in ODYSSEE CAE erstellt werden. Drei Toleranzbereiche wurden um 40 % reduziert, fünf um 33 % erhöht und vier verdoppelt.

Diese Änderungen führten zu einer Reduzierung des ‚Partial Block Out‘ um 8 % im Vergleich zur ursprünglichen Konstruktion.

Die Toleranzanpassungen senken auch die Fertigungskosten. In diesem Fall wurden fünf Toleranzbereiche um 33 % und vier Toleranzbereiche um 100 % erhöht. Die Iterationszeit für diese neue Analyse dauerte weniger als zwei Minuten, im Gegensatz zur Iterationszeit mit Adams/Insight, die etwa 10 Stunden in Anspruch nahm. Die erste Iteration lieferte die Ergebnisse als Eingabedaten an ODYSSEE CAE, um das Verhalten eines mechanischen Systems innerhalb der einzelnen Toleranzbereiche zu sehen.

Dadurch war es möglich, die Response auf neue Toleranzen zu prognostizieren, die in einem neuen DoE innerhalb von ODYSSEE entsprechend der Empfindlichkeit definiert wurden. Einige Toleranzen nahmen an Wert zu, was zeigt, dass sie nur einen geringen Einfluss auf die Response hatten. Andere gingen im Wert zurück, was zeigt, dass sie einen gewissen Einfluss auf die Response hatten.

Optimale Funktionalität bei reduzierten Fertigungskosten

Das Team fand eine Lösung, um über verschiedene Case Studies durch Anpassung der Toleranzen schnell zu iterieren.

Mit dieser Analysestrategie konnten die Fertigungskosten gesenkt werden. Das liegt daran, dass die Toleranzen nur dann erhöht wurden, wenn der Einfluss auf die Response minimal war.

Das Team reduzierte nur diejenigen Toleranzbereiche, die an der Response beteiligt waren und die Funktionalität des mechanischen Systems beeinflussten. D. h. Mechanik und Funktionalität wurden kosteneffizient optimiert.