Neue Sphären der Koordinatenmesstechnik

Messtronik GmbH - Germany

Kontakt

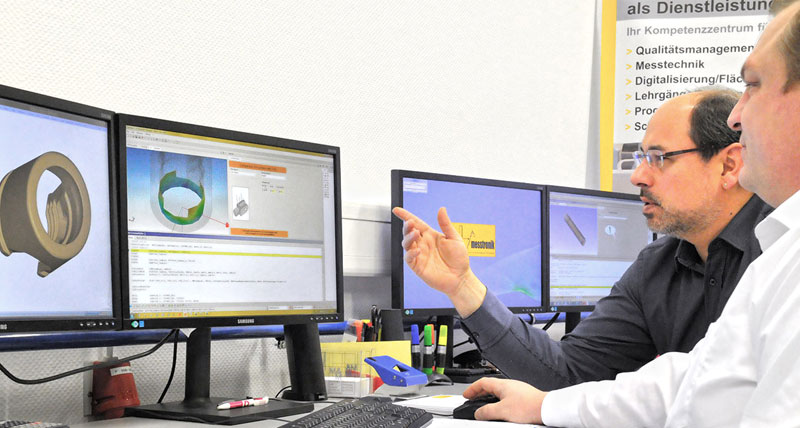

Schwarzwald. Das klingt dank erfolgreicher Tourismuswerbung vor allem nach Tannenduft und Kuckucksuhren. Doch es sind nicht nur die frühen Vögel in Wald und Schnitzwerk, die hier den Wurm fangen. Traditionell zählen auch die in der Region ansässigen Unternehmen zu den aufgewecktesten des Landes. Allen voran der technologieorientierte Mittelstand. Und exemplarisch dafür die Messtronik GmbH in St. Georgen – ein Dienstleister, der zeigt, wie sich aus Visionen neue Realitäten der Messkompetenz entwickeln. Die Basis dafür: QUINDOS Reshaper.

Die 1983 gegründete Messtronik GmbH zählt heute zu den erfahrensten, vielseitigsten und innovationsfreudigsten Messdienstleistern Deutschlands. Kunden sind Zulieferer und Hersteller der Sektoren Automobilbau, Luft- und Raumfahrttechnik, Modell- und Werkzeugbau, Maschinenbau, Spritzguss, Mikroelektronik, Energiesysteme und Medizintechnik. Rund 80 Prozent der Messaufträge entfallen auf die besonders anspruchsvollen Bereiche Maschinenbau und Medizin.

Die 1983 gegründete Messtronik GmbH zählt heute zu den erfahrensten, vielseitigsten und innovationsfreudigsten Messdienstleistern Deutschlands. Kunden sind Zulieferer und Hersteller der Sektoren Automobilbau, Luft- und Raumfahrttechnik, Modell- und Werkzeugbau, Maschinenbau, Spritzguss, Mikroelektronik, Energiesysteme und Medizintechnik. Rund 80 Prozent der Messaufträge entfallen auf die besonders anspruchsvollen Bereiche Maschinenbau und Medizin.

Als Kompetenzzentrum deckt Messtronik ein beispielhaft breites Leistungsspektrum ab – von der Messtechnik und Digitalisierung/Flächenrückführung über das Qualitätsmanagement und die Messprogrammerstellung bis hin zur Anwenderschulung und -unterstützung vor Ort.

Bereichsübergreifendes Denken ist hier also essentieller Bestandteil des unternehmerischen Handelns – sowohl angesichts der diversifizierten Kundenstruktur als auch des breiten Portfolios.

Messtechnische Quellenvielfalt

“Kompetenzen zu verknüpfen und aus ihnen neue Möglichkeiten entwickeln. Aus diversen Quellen gewonnenes Wissen für alle Bereiche nutzbar machen. Das ist unser besonderer Ehrgeiz hier bei Messtronik, aus dem sich unsere Visionen einer zukunftsorientierten Messtechnik speisen”, definiert Geschäftsführer Jörg Weisser das Credo seines Unternehmens.

Und Quellenvielfalt gibt es wahrlich am modernen Firmenstammsitz in St. Georgen. Hier findet sich die gesamte Vielfalt der Messtechnik vom taktilen KMG, Kontur- oder Oberflächenmessgerät über Laserscanner, Weißlichtscanner, Profilprojektor und Messmikroskop – sowie seit 2006 die Computertomografie.

Und Quellenvielfalt gibt es wahrlich am modernen Firmenstammsitz in St. Georgen. Hier findet sich die gesamte Vielfalt der Messtechnik vom taktilen KMG, Kontur- oder Oberflächenmessgerät über Laserscanner, Weißlichtscanner, Profilprojektor und Messmikroskop – sowie seit 2006 die Computertomografie.

Durch die Erweiterung des Maschinenparks um Computertomografen konnte Messtronik ab diesem Zeitpunkt auch die komplett zerstörungsfreie Digitalisierung von Bauteilen aus Kunststoffen und Leichtmetallen garantieren. Man hatte nun auch die Möglichkeit zur Analyse im Röntgenbild, zum Erfassen von Innengeometrien und nicht zugänglichen Merkmalen sowie zum Generieren von 3D-CAD-Modellen aus den gewonnenen CT-Daten.

Den Weg in den Tomografen finden zudem technische Bauteile, die wegen ihrer Komplexität oder Materialsensibilität weder für ein taktiles Messen noch für ein Aufspannen zur optischen Messung geeignet sind. Zum Beispiel Kunststoffteile für die Medizintechnik oder Steckergehäuse.

“Die Laserscanner- und CT-Technologie brachte ein enormes Plus an Messmöglichkeiten, allerdings auch enorme Datenmengen, sprich Punktewolken, hervor”, erklärt Jörg Weisser. Die große Herausforderung bestand in der Folge darin, diese großen Messdatenumfänge gemäß der Maßstellen und Funktionsmerkmale zu analysieren und zu bewerten. Zur Herausforderung gesellte sich ein mehr als spannender Gedanke:

Messdaten im direkten, sensorunabhängigen 1:1-Vergleich

“Von Beginn an waren wir von der Vorstellung fasziniert, diesen enormen Datenfundus eines Tages auch 1:1 mit den Messergebnissen unserer anderen Sensoren, etwa den taktilen, abzugleichen. Ja vielleicht sogar die aus den unterschiedlichen Sensor- und Gerätequellen stammenden Messdaten gemeinsam in einer einzigen Software verarbeiten zu können! Das würde uns dann auf Sicht den gesamten Bauchladen unterschiedlicher Softwaretools für die einzelnen Messverfahren ersparen”, umreißt Messtronik-Anwendungstechniker Ralf Neubauer die damalige Vision.

…an einem einzigen Arbeitsplatz, in einem einzigen Programm, im unmittelbaren 1:1-Vergleich…Eine Vision, die mittlerweile Realität geworden ist. Beflügelt durch die Option “Reshaper” der Messund Auswertesoftware QUINDOS von Hexagon Manufacturing Intelligence.

Auf die Anwendungssoftware QUINDOS setzt man bei Messtronik bereits seit Anfang der 80er-Jahre und zählt damit zu einem der deutschlandweit erfahrensten Nutzer dieser

hochleistungsfähigen Messtechnik-Mess- Plattform. Mit der neuen Option QUINDOS Reshaper realisiert Messtronik nun ein komplett durchgängiges Mess- und Analysekonzept.

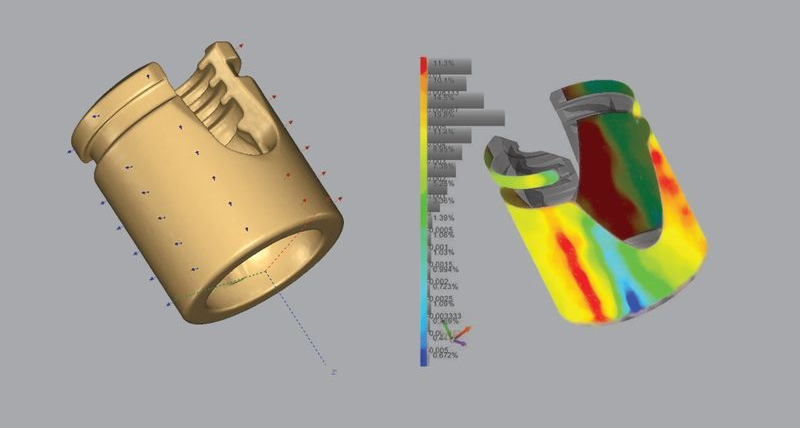

Die Option Reshaper erlaubt das Bearbeiten großer Punktewolken aus Laser-Scanning-Sensoren und Messgeräten mit White-Light-Scanner-Technologie sowie von STL-Datensätzen aus Computertomografen.

Von der Punktewolke zum Polygonnetz – die Option im Messeinsatz

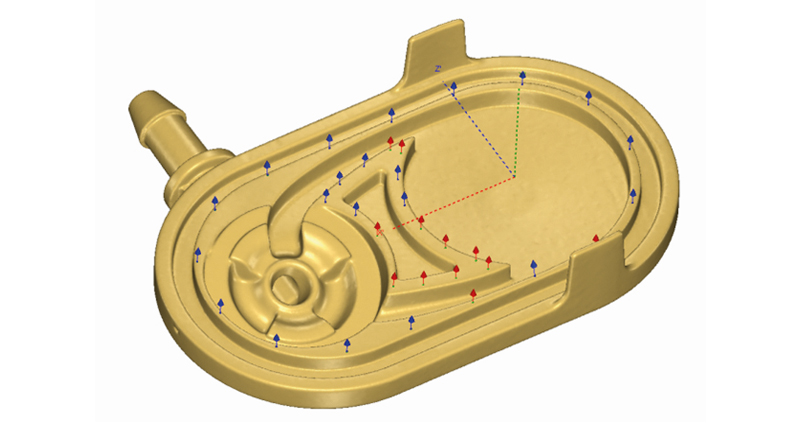

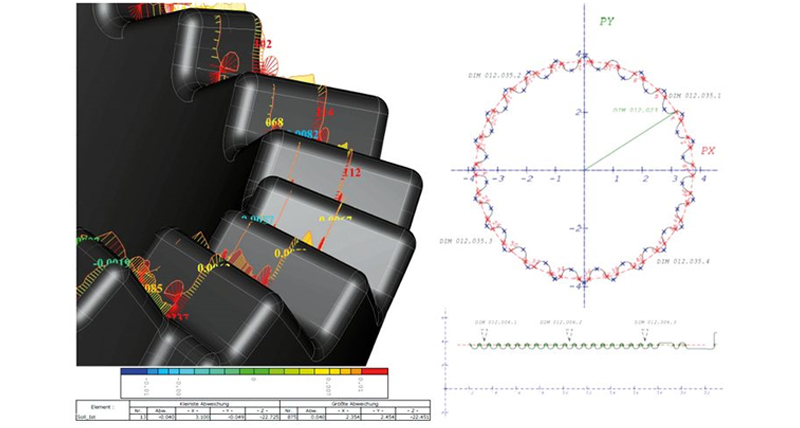

Die vom Messsystem erfasste Punktewolke wird vom Reshaper in ein Mesh überführt, das dann mühelos mit dem Softwarepaket QUINDOS am digitalen Abbild des realen Bauteils vermessen und ausgewertet wird.

QUINDOS und 3DReshaper kommunizieren dabei über die standardisierte Schnittstelle I++DME. Der Datenaustausch zwischen den Paketen erfolgt auf die gleiche Weise, wie man es von einem KMG gewohnt ist.

“Für uns bedeutet das, dass wir mit dem Reshaper schlagartig die Fähigkeit gewonnen haben, Bauteile, die mit unterschiedlichen Sensortechnologien digitalisiert wurden einheitlich auszuwerten und zu analysieren – an einem einzigen Arbeitsplatz, in einem einzigen Programm, im unmittelbaren 1:1-Vergleich”, zeigt sich Jörg Weisser begeistert.

“Für uns bedeutet das, dass wir mit dem Reshaper schlagartig die Fähigkeit gewonnen haben, Bauteile, die mit unterschiedlichen Sensortechnologien digitalisiert wurden einheitlich auszuwerten und zu analysieren – an einem einzigen Arbeitsplatz, in einem einzigen Programm, im unmittelbaren 1:1-Vergleich”, zeigt sich Jörg Weisser begeistert.

“Und mehr noch”, ergänzt Anwendungstechniker Ralf Neubauer, “Wir können dank Reshaper nun Messprogramme, die für taktile KMG erstellt wurden, völlig problemlos auf das Messen am virtuellen Bauteil aus dem CT übertragen. Das kostet uns gerade einmal zwei zusätzliche Programmbefehle und weniger als fünf Minuten Abstimmung. Ohne jede Einschränkung der Messstrategie. Und diese Übertragbarkeit funktioniert zwischen den Messverfahren in alle Richtungen. Das ist Flexibilität in einer ganz anderen Sphäre.”

Dieser Quantensprung zum durchgängigen, sensorübergreifenden Messkonzept hat nicht nur für Messtronik eminente Vorteile. Etwa durchgängige Arbeitsabläufe und deutlich verbesserte Durchsatzzeiten.

Unmittelbare Kundenvorteile

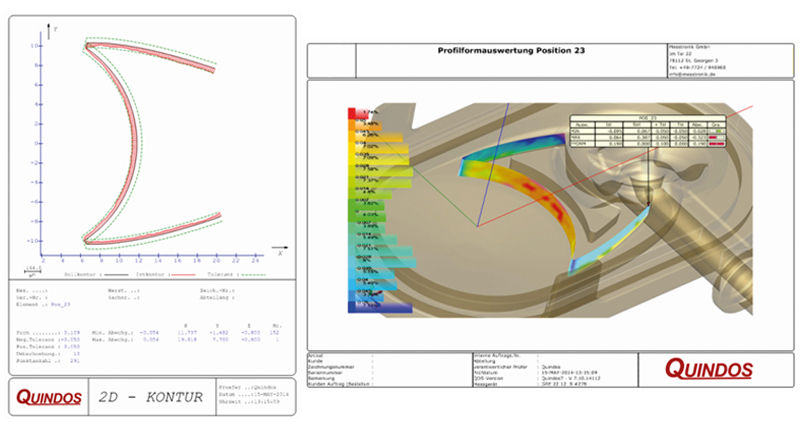

Für den Kunden verschmelzen via QUINDOS Reshaper bei Messtronik die spezifischen Vorteile der verschiedenen Messverfahren zu einem schlüssigen Ganzen. So lassen sich beispielsweise am im CT erzeugten virtuellen Bauteil die idealen Messpunkte für eine spätere taktile Serienprüfung ermitteln – bei sofortiger Erstellung des taktilen Messprogramms auf Basis der CT-Punktewolke bzw. des daraus erzeugten Meshes (STL).

Die manuelle Einzelpunktabtastung erfolgt über die Maus am Bildschirm. Reshaper meldet die tatsächlichen Ist- Punkte zurück – die definierten Antastpunkte werden unmittelbar als Messpunkte an das taktile Messprogramm gesendet und weiterverarbeitet.

“Dabei bewegen wir uns im Genauigkeitsbereich von 10 mμ. Bei bestimmten Werkstücken, etwa Glaszylindern, sogar – abhängig von der eingesetzten Sensorik – bei zwei bis drei mμ. Das ist in aller Regel weitaus präziser, als es die Vorgaben unserer Kunden verlangen”, konstatiert Ralf Neubauer.

Zeit- und ortsunabhängiges Auswerten

Und noch in einem weiteren Punkt sieht man eine Messtronik- Vision realisiert: Unabhängigkeit von Raum und Zeit. Durch das zeit- und ortsunabhängige Auswerten mit professionellen Messstrategien und rückführbaren Messergebnissen.

“Da bei QUINDOS Reshaper die Messung und die spätere Auswertung entkoppelt sind, gewinnen wir enorme Freiheiten”, erklärt Geschäftsführer Jörg Weisser den für ihn äußerst wichtigen Aspekt. “In Konsequenz heißt das, dass wir das Messen und Analysieren aus dem Messraum in den Konferenzraum verlegen können – oder sonst wohin auf dem Globus. Was wir dazu benötigen, ist nur das virtuelle Abbild des Werkstücks aus dem CT oder Scanner und eben QUINDOS Reshaper.”

“Auch der Faktor Zeit gewinnt eine völlig neue Dimension”, blickt Jörg Weisser in die Zukunft, “Das digitale Bauteil kann theoretisch unbegrenzt lange auf der Festplatte ‚gelagert‘ und gegebenenfalls auch nach Jahren mit neu entwickelten Auswertestrategien nochmals evaluiert werden.”

“Auch der Faktor Zeit gewinnt eine völlig neue Dimension”, blickt Jörg Weisser in die Zukunft, “Das digitale Bauteil kann theoretisch unbegrenzt lange auf der Festplatte ‚gelagert‘ und gegebenenfalls auch nach Jahren mit neu entwickelten Auswertestrategien nochmals evaluiert werden.”

Selbst der Zahn der Zeit – etwa in Form von Alterungsprozessen durch Umwelteinflüsse am realen Bauteil – verliert am digitalen Werkstück vollständig seinen Schrecken. Dieses bleibt in Form, geometrischer Gestalt und Oberflächenbeschaffenheit messtechnisch dauerhaft im Ursprungszustand.

Mit Reshaper für die Zukunft bestens gerüstet, sieht sich Jörg Weisser auch noch in anderer Hinsicht: “Die Software ist von der Verzahnungsmessung bis hin zur Turbinenschaufelauswertung mit über 50 Optionen modular erweiterbar. Das eröffnet interessante Perspektiven. Auch vor diesem Hintergrund darf man von Messtronik in naher Zukunft einiges an wegweisenden neuen Dienstleistungen erwarten.”

So sehr man also im Schwarzwald auch auf den sekundengenauen Gang der heimischen Kuckucksuhren pochen mag – in Sachen Messtechnik ist man hier ganz eindeutig seiner Zeit voraus.