Ein messtechnisches team im dienst der effizienz

Siemens AG Steam Turbines - Deutschland

Kontakt

„Nur eine ausgelastete Maschine ist eine effiziente Maschine“ lautet das Motto in der Schaufelfertigung der Siemens AG Steam Turbines in Görlitz. Denn nur bei einer optimalen Maschinenbelegung lässt sich der Kosten- und Termindruck bei der Turbinenherstellung stemmen.

Die Voraussetzungen für eine rationelle Maschinennutzung sind optimierte Durchlaufzeiten sowie das Vermeiden von Engpässen. Im Rahmen der Qualitätssicherung bedeutet dies das Optimieren der Einricht- und Messzeiten und insbesondere das Reduzieren der Programmzeiten für Messprogramme, die das 3-D-Koordinatenmessgerät zu einer effizienten Maschine werden lassen.

Zwischen 45 kW und 250 MW leisten die in Görlitz entwickelten und produzierten Turbinen und Turbosätze. Verwendung finden sie als Generatorenantriebe für die Stromerzeugung oder als mechanische Antriebe für Verdichter, Gebläse und Pumpen. Sie übernehmen tragende Aufgaben bei vielen industriellen Anwendungen, etwa in der Öl- und Gasindustrie, Papier-, Zellstoff-, Lebensmittel- und Metallindustrie oder in Kraftwerken. Weltweit sind rund 20 000 Siemens Dampfturbinen installiert – und der Großteil kommt aus Görlitz.

Praktisch keine dieser 20 000 Turbinen gleicht der anderen. Nahezu jede ist ein unverwechselbares Unikat. „Turbinenbau ist Einzelfertigung“, erklärt Ulrich Maywald, Leiter der Turbinenschaufelfertigung der Siemens AG in Görlitz. „Selbst wenn sich zwei von außen ähneln mögen, so unterscheiden sie sich im Aufbau mit Sicherheit in wesentlichen Details. Weil jede einzelne Turbine nach individuellen Parametern des Kunden ausgelegt wird. Die einzige Kleinserienfertigung innerhalb des Turbinenbaus ist die Schaufelfertigung.“

„Unsere kleinste gefertigte HD-Schaufel misst 45 Millimeter in der Höhe und 12,5 Millimeter in der Breite. Die größte ND-Schaufel ist stolze 1,2 Meter lang und wiegt beachtliche 43 Kilogramm. Sie wird aus einem ursprünglich 76 Kilo schweren, geschmiedeten Rohteil gefräst“, berichtet Ulrich Maywald und leitet damit zum komplexen Fertigungsverfahren der Niederdruckschaufeln über.

Wie die bislang größte werden auch alle anderen ND-Schaufeln mit ihrem verwundenen Blatt und tannenbaumförmigen Fuß aus einem Schmiederohling herausgearbeitet. Dafür stehen in Görlitz modernste CNC-Fünf- und Vierachs- Bearbeitungszentren zur Verfügung. „Auf einer solchen Maschine erfolgt in zwei Schritten die Komplettbearbeitung. Aus dem Rohling entsteht dabei eine zu 95 Prozent fertige Schaufel“, erläutert Produktionsleiter Ulrich Maywald. Und ergänzt: „Diese Fertigungstiefe ist natürlich auch eine enorme Herausforderung an die Qualitätssicherung. Denn wir sind mit sehr vielen und sehr unterschiedlichen Einflussfaktoren konfrontiert, die den Durchlauf beeinflussen. Dazu gehören Einrichtund vor allem Messzeiten.“

„Der Einsatz von Simulationssoftware reduziert das Fehlerrisiko in diesen Punkten ganz erheblich“, konstatiert Diplom-Informatiker Sebastian Frinker, Anwendungstechniker in der Görlitzer Schaufelfertigung.

Um gleichzeitig eine Kollisionskontrolle und Achsoptimierung an den Fräsmaschinen durchführen zu können, ist es bei Schmiederohlingen besonders wichtig, ihre genaue Kontur zu kennen. Die Rohlinge werden bei Siemens mithilfe des Messarms ROMER Absolute Arm 7-Axis SI vollständig digitalisiert. Das generierte 3-D-Modell wird dann als Ausgangsbasis direkt in der NC Programmiersoftware der Fräsmaschinen verwendet.

„Noch wesentlicher ist allerdings“, so Sebastian Frinker, „dass wir das Resultat der Fertigungssimulation auch virtuell per Simulation messen können – bevor real auch nur ein einziger Span gefallen ist! So lassen sich nicht nur Kollisionen erkennen, sondern auch bereits das programmierte Aufmaß messen und kontrollieren.“

Der Einsatz von Simulationssoftware reduziert das Fehlerrisiko in diesen Punkten ganz erheblichEin Quantensprung in Sachen Fertigungsplanung und Qualitätssicherung für die Schaufelfertigung bei Siemens. Da sich die jeweiligen Bearbeitungsstufen der Schaufelprofile in ein digitales 3-D-Abbild überführen lassen, können Rückschlüsse auf die Korrekturparameter für den Fertigungsprozess verifiziert werden. Das kann jedoch nur effizient sein, wenn sich die Schaufelprofile auf gewohnte Weise messen und auswerten lassen, ohne die reale Messmaschine zu „belasten“.

Das digitalisierte Bauteil der jeweiligen Fertigungsstufe muss also seinen Weg in den virtuellen Messraum finden.

Mit der innovativen Lösung der simulierten Messung entfällt das frühere, extrem zeitaufwändige Procedere mehrfacher Einricht- und Messschritte beim Einfahren neuer Schaufelvarianten.

Der I++ Simulator ermöglicht als eigenständiges Programmpaket die Simulation eines kompletten Messablaufs. Mit ihm programmiert Anwendungstechniker Sebastian Frinker bei Siemens die Messabläufe des kompletten Teilespektrums so, als ob er an seinem realen Messgerät, einem Leitz Sirio 688, agiert.

Das heißt, er arbeitet mit dem virtuellen Zielmessgerät und programmiert mit seiner gewohnten Mess- und Auswertesoftware QUINDOS. Der einzige Unterschied: Zur manuellen Steuerung des virtuellen Messgeräts dient ein herkömmliches Gamepad anstelle des konventionellen Bedienpults.

Programmiert wird also wie an der realen Maschine. Damit wird Offline-Programmierung zur „barrierefreien“ Online-Programmierung.

Für eine maximale Effektivität bei der Messprogrammerstellung setzt man bei Siemens in Görlitz zudem die QUINDOS-Anweisung „MeBladeProf“ ein. Die Leistungsbandbreite von MeBladeProf (Messen/Auswerten – Profil einer Turbinenschaufel) reicht vom vereinfachten Messen bis zur Auswertung eines Schaufelprofilschnitts.

Die Eingabe der Sollwerte der Profilcharakteristika erfolgt über eine einfache Maske mit der Visualisierung eines Schaufelprofils. Die Anweisung ruft ein Unterprogramm auf, das das Profil automatisch – mit den notwendigen Freifahrwegen – misst und wahlweise Radiuskorrektur, Einpassung, Ist-Soll-Vergleich und Ergebnisdarstellung durchführt.

Die Anweisung kann direkt mit den in QUINDOS CAD generierten Soll-Profilen erfolgen – ob für den virtuell gemessenen Schaufelrohling oder das reale gemessene Fertigteil.

Für die Profilschnitte der Rohlinge wird das bereits durch Digitalisierung erstellte CAD-Modell verwendet.

Es bietet den Vorteil, dass eine Auswertung zum Mittelmaß erfolgen kann, um auf diese Weise die Prozesskorrektur für die Fertigung zu verifizieren.

Fertigungsleiter Ulrich Maywald zeigt sich denn auch mehr als begeistert von der Kombination QUINDOS, der Anweisung MeBladeProf und I++ Simulator: „NCoder Messprogrammfehler werden damit bereits vor Anlieferung des Rohmaterials erkannt und die Fertigung kann ohne Verzögerung beginnen. Durch die komplett virtualisierte Fertigung und Messung haben wir auch beste Voraussetzungen für eine schnelle Entwicklung neuer Schaufelgeometrien und deren Produkteinführung.“ Dies bedeutet ein Schritt in die technische Zukunft – hin zur vierten industriellen Revolution.

Görlitz: Vorbild in Sachen Qualitätssicherung Alles in allem also deutlich mehr Dampf für die Turbinenfertigung bei der Siemens AG in Görlitz. Und damit Vorbild auch für die übrigen Siemens Standorte mit diesem Produktportfolio.

Die Voraussetzungen für eine rationelle Maschinennutzung sind optimierte Durchlaufzeiten sowie das Vermeiden von Engpässen. Im Rahmen der Qualitätssicherung bedeutet dies das Optimieren der Einricht- und Messzeiten und insbesondere das Reduzieren der Programmzeiten für Messprogramme, die das 3-D-Koordinatenmessgerät zu einer effizienten Maschine werden lassen.

Die Lösung für Siemens: der I++ Simulator von Hexagon Metrology

Das Turbinenwerk Görlitz ist die Zentrale des Dampfturbinengeschäfts der Siemens AG. Weltweit produziert Siemens an elf Standorten industrielle Dampfund Gasturbinen, die als Turbosätze oder mechanische Antriebe ausgeliefert werden.Zwischen 45 kW und 250 MW leisten die in Görlitz entwickelten und produzierten Turbinen und Turbosätze. Verwendung finden sie als Generatorenantriebe für die Stromerzeugung oder als mechanische Antriebe für Verdichter, Gebläse und Pumpen. Sie übernehmen tragende Aufgaben bei vielen industriellen Anwendungen, etwa in der Öl- und Gasindustrie, Papier-, Zellstoff-, Lebensmittel- und Metallindustrie oder in Kraftwerken. Weltweit sind rund 20 000 Siemens Dampfturbinen installiert – und der Großteil kommt aus Görlitz.

Praktisch keine dieser 20 000 Turbinen gleicht der anderen. Nahezu jede ist ein unverwechselbares Unikat. „Turbinenbau ist Einzelfertigung“, erklärt Ulrich Maywald, Leiter der Turbinenschaufelfertigung der Siemens AG in Görlitz. „Selbst wenn sich zwei von außen ähneln mögen, so unterscheiden sie sich im Aufbau mit Sicherheit in wesentlichen Details. Weil jede einzelne Turbine nach individuellen Parametern des Kunden ausgelegt wird. Die einzige Kleinserienfertigung innerhalb des Turbinenbaus ist die Schaufelfertigung.“

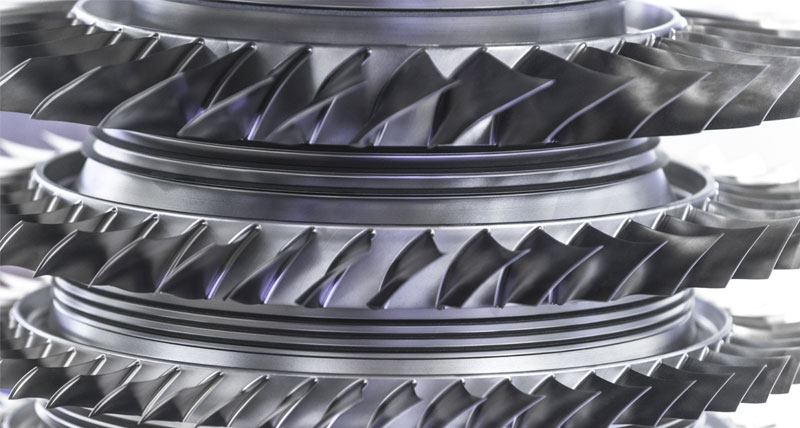

Vom Roh- zum Fertigteil in einem Arbeitsgang

Die Schaufeln sind für den Betrachter die zweifellos augenfälligsten und beeindruckendsten Elemente einer Turbine. Bis zu 200 Stück davon, angeordnet auf unterschiedlich großen, ringförmigen Sätzen, kann eine großdimensionierte Turbine vereinen. Während sich am Dampfeintritt der Turbine die kleinen Hochdruckschaufeln (HD) befinden, werden diese nach hinten – mit der Dampfausdehnung – zu immer größeren und zunehmend verwundenen Niederdruckschaufeln (ND).„Unsere kleinste gefertigte HD-Schaufel misst 45 Millimeter in der Höhe und 12,5 Millimeter in der Breite. Die größte ND-Schaufel ist stolze 1,2 Meter lang und wiegt beachtliche 43 Kilogramm. Sie wird aus einem ursprünglich 76 Kilo schweren, geschmiedeten Rohteil gefräst“, berichtet Ulrich Maywald und leitet damit zum komplexen Fertigungsverfahren der Niederdruckschaufeln über.

Wie die bislang größte werden auch alle anderen ND-Schaufeln mit ihrem verwundenen Blatt und tannenbaumförmigen Fuß aus einem Schmiederohling herausgearbeitet. Dafür stehen in Görlitz modernste CNC-Fünf- und Vierachs- Bearbeitungszentren zur Verfügung. „Auf einer solchen Maschine erfolgt in zwei Schritten die Komplettbearbeitung. Aus dem Rohling entsteht dabei eine zu 95 Prozent fertige Schaufel“, erläutert Produktionsleiter Ulrich Maywald. Und ergänzt: „Diese Fertigungstiefe ist natürlich auch eine enorme Herausforderung an die Qualitätssicherung. Denn wir sind mit sehr vielen und sehr unterschiedlichen Einflussfaktoren konfrontiert, die den Durchlauf beeinflussen. Dazu gehören Einrichtund vor allem Messzeiten.“

Risiken für Fertigungs- und Terminplan

Kommt es zu Schwierigkeiten beim Einfahren eines NC-Programms oder bei der ersten Vermessung einer Schaufel, müssen der Fertigungsplan sowie die Terminplanung schnell angepasst werden.„Der Einsatz von Simulationssoftware reduziert das Fehlerrisiko in diesen Punkten ganz erheblich“, konstatiert Diplom-Informatiker Sebastian Frinker, Anwendungstechniker in der Görlitzer Schaufelfertigung.

Um gleichzeitig eine Kollisionskontrolle und Achsoptimierung an den Fräsmaschinen durchführen zu können, ist es bei Schmiederohlingen besonders wichtig, ihre genaue Kontur zu kennen. Die Rohlinge werden bei Siemens mithilfe des Messarms ROMER Absolute Arm 7-Axis SI vollständig digitalisiert. Das generierte 3-D-Modell wird dann als Ausgangsbasis direkt in der NC Programmiersoftware der Fräsmaschinen verwendet.

„Noch wesentlicher ist allerdings“, so Sebastian Frinker, „dass wir das Resultat der Fertigungssimulation auch virtuell per Simulation messen können – bevor real auch nur ein einziger Span gefallen ist! So lassen sich nicht nur Kollisionen erkennen, sondern auch bereits das programmierte Aufmaß messen und kontrollieren.“

Der Einsatz von Simulationssoftware reduziert das Fehlerrisiko in diesen Punkten ganz erheblichEin Quantensprung in Sachen Fertigungsplanung und Qualitätssicherung für die Schaufelfertigung bei Siemens. Da sich die jeweiligen Bearbeitungsstufen der Schaufelprofile in ein digitales 3-D-Abbild überführen lassen, können Rückschlüsse auf die Korrekturparameter für den Fertigungsprozess verifiziert werden. Das kann jedoch nur effizient sein, wenn sich die Schaufelprofile auf gewohnte Weise messen und auswerten lassen, ohne die reale Messmaschine zu „belasten“.

Das digitalisierte Bauteil der jeweiligen Fertigungsstufe muss also seinen Weg in den virtuellen Messraum finden.

Quantensprung durch Messsimulation

Realisiert wurde dieser Quantensprung durch den Einsatz des I++ Simulators von Hexagon Metrology – dem virtuellem Messraum – in Kombination mit der bereits seit Jahren bei Siemens eingesetzten Messsoftware QUINDOS mit I++DME.Mit der innovativen Lösung der simulierten Messung entfällt das frühere, extrem zeitaufwändige Procedere mehrfacher Einricht- und Messschritte beim Einfahren neuer Schaufelvarianten.

Der I++ Simulator ermöglicht als eigenständiges Programmpaket die Simulation eines kompletten Messablaufs. Mit ihm programmiert Anwendungstechniker Sebastian Frinker bei Siemens die Messabläufe des kompletten Teilespektrums so, als ob er an seinem realen Messgerät, einem Leitz Sirio 688, agiert.

Das heißt, er arbeitet mit dem virtuellen Zielmessgerät und programmiert mit seiner gewohnten Mess- und Auswertesoftware QUINDOS. Der einzige Unterschied: Zur manuellen Steuerung des virtuellen Messgeräts dient ein herkömmliches Gamepad anstelle des konventionellen Bedienpults.

Programmiert wird also wie an der realen Maschine. Damit wird Offline-Programmierung zur „barrierefreien“ Online-Programmierung.

Für eine maximale Effektivität bei der Messprogrammerstellung setzt man bei Siemens in Görlitz zudem die QUINDOS-Anweisung „MeBladeProf“ ein. Die Leistungsbandbreite von MeBladeProf (Messen/Auswerten – Profil einer Turbinenschaufel) reicht vom vereinfachten Messen bis zur Auswertung eines Schaufelprofilschnitts.

Die Eingabe der Sollwerte der Profilcharakteristika erfolgt über eine einfache Maske mit der Visualisierung eines Schaufelprofils. Die Anweisung ruft ein Unterprogramm auf, das das Profil automatisch – mit den notwendigen Freifahrwegen – misst und wahlweise Radiuskorrektur, Einpassung, Ist-Soll-Vergleich und Ergebnisdarstellung durchführt.

Die Anweisung kann direkt mit den in QUINDOS CAD generierten Soll-Profilen erfolgen – ob für den virtuell gemessenen Schaufelrohling oder das reale gemessene Fertigteil.

Für die Profilschnitte der Rohlinge wird das bereits durch Digitalisierung erstellte CAD-Modell verwendet.

Es bietet den Vorteil, dass eine Auswertung zum Mittelmaß erfolgen kann, um auf diese Weise die Prozesskorrektur für die Fertigung zu verifizieren.

Sicherheit bei parametrisierten Messprogrammen

Anwendungstechniker Sebastian Frinker bringt einen weiteren Aspekt ins Spiel, nämlich Messprogramm-Anpassung: „Bei parametrisierten Messprogrammen, die ja immer für eine ganze Bauteilfamilie gelten, können auf eine spezielle Schaufel bezogene Detailänderungen problematisch werden. Weil sie ja auch immer Auswirkungen auf den Rest der Familie haben, die man vielleicht gar nicht im Blick hat. Das stellt man dann erst fest, wenn es bei deren Produktion zu Schwierigkeiten kommt.“ Schwierigkeiten, die der Messspezialist mit dem I++ Simulator ausschließen kann: „Mit dem I++ Simulator kann ich ganz einfach die diversen Szenarien virtuell durchspielen und alle Problemfälle im Vorfeld erkennen. Hätte ich diese Möglichkeit nicht, müsste ich nach einer Änderung im parametrisierten Programm tatsächlich jedes Teil der Schaufelfamilie real aufspannen und einzeln durchmessen – was allein vom Zeitaufwand völlig unmöglich ist.“Fertigungsleiter Ulrich Maywald zeigt sich denn auch mehr als begeistert von der Kombination QUINDOS, der Anweisung MeBladeProf und I++ Simulator: „NCoder Messprogrammfehler werden damit bereits vor Anlieferung des Rohmaterials erkannt und die Fertigung kann ohne Verzögerung beginnen. Durch die komplett virtualisierte Fertigung und Messung haben wir auch beste Voraussetzungen für eine schnelle Entwicklung neuer Schaufelgeometrien und deren Produkteinführung.“ Dies bedeutet ein Schritt in die technische Zukunft – hin zur vierten industriellen Revolution.

Görlitz: Vorbild in Sachen Qualitätssicherung Alles in allem also deutlich mehr Dampf für die Turbinenfertigung bei der Siemens AG in Görlitz. Und damit Vorbild auch für die übrigen Siemens Standorte mit diesem Produktportfolio.