Zeitgewinn und fehlerminimierung

Kontakt

Mit dem Einsatz schaltender Taster auf

den Bearbeitungszentren bei KASTO

wurde die Rüstzeit erheblich verkürzt und

Fertigungsfehler deutlich reduziert.

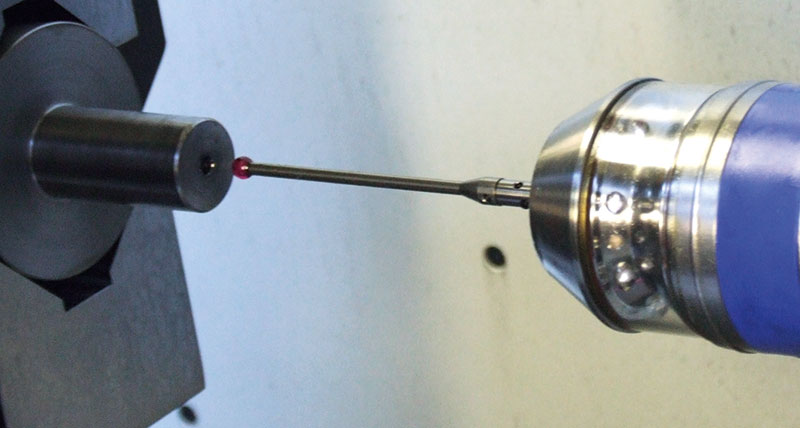

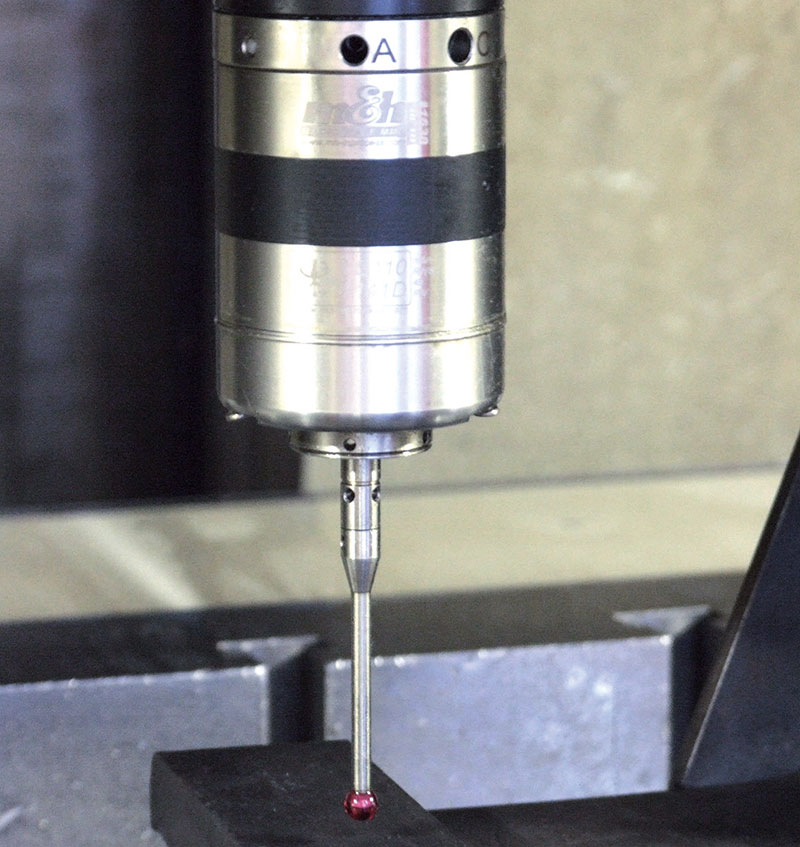

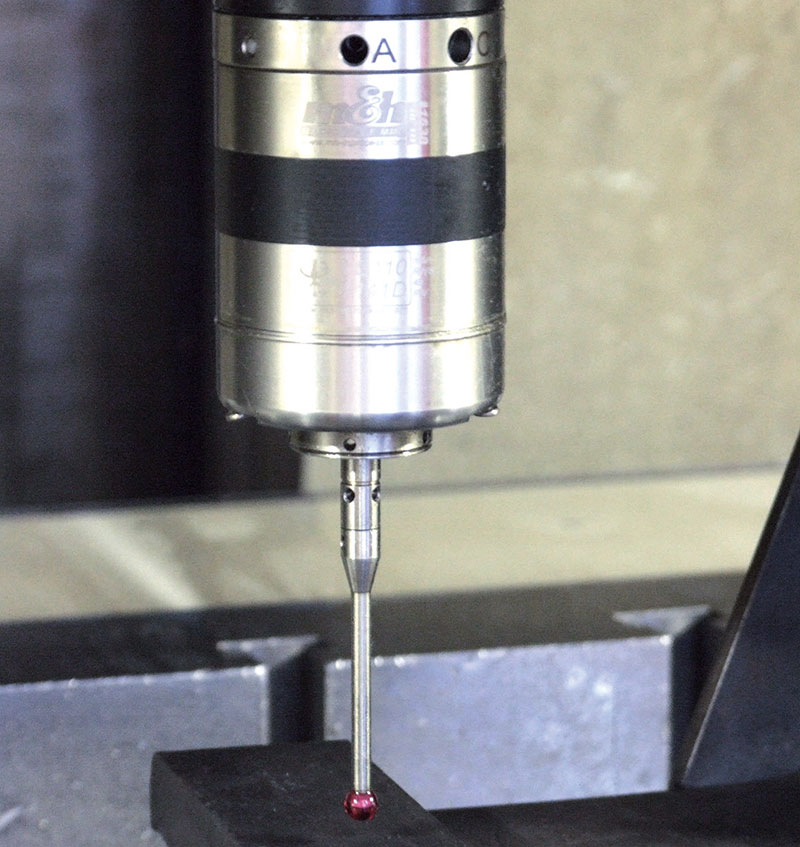

Begonnen hat die Erfolgsgeschichte der Messtaster von m&h in der Fertigung von KASTO in Achern nämlich mit der Anschaffung eines großen 5-Achs-Bearbeitungszentrums der Firma REIDEN. Der Maschinenhersteller empfahl seinerzeit für die an-stehenden Bearbeitungsaufgaben den Einsatz von schaltenden Messtastern und zwar denen von m&h.

Bereits 1844 gegründet ist KASTO heute einer der führenden

Hersteller von Sägen und Lagern für Metall. Mit etwa

580 Mitarbeitern lag der Umsatz im vergangenen Jahr bei

ca. 130 Mio Euro. In der spanenden Fertigung von KASTO

folgte man der Empfehlung des Maschinenlie-feranten

und hat die Maschine mit dem m&h - Messtaster mit

Funk-übertragung der Signale bestellt. Schnell zeigten

sich die Vorteile, sodass man zwischenzeitlich eine

weitere 5-Achsmaschine mit gleichem Taster nachrüstete.

Zwei horizontale Zentren von DMG wurden gleich mit

m&h-Messtastern mit Infrarot-übertragung ausgestattet.

Bereits 1844 gegründet ist KASTO heute einer der führenden

Hersteller von Sägen und Lagern für Metall. Mit etwa

580 Mitarbeitern lag der Umsatz im vergangenen Jahr bei

ca. 130 Mio Euro. In der spanenden Fertigung von KASTO

folgte man der Empfehlung des Maschinenlie-feranten

und hat die Maschine mit dem m&h - Messtaster mit

Funk-übertragung der Signale bestellt. Schnell zeigten

sich die Vorteile, sodass man zwischenzeitlich eine

weitere 5-Achsmaschine mit gleichem Taster nachrüstete.

Zwei horizontale Zentren von DMG wurden gleich mit

m&h-Messtastern mit Infrarot-übertragung ausgestattet.

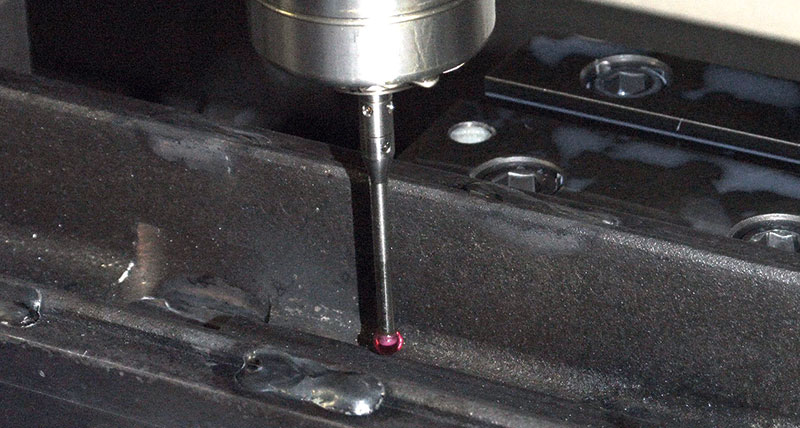

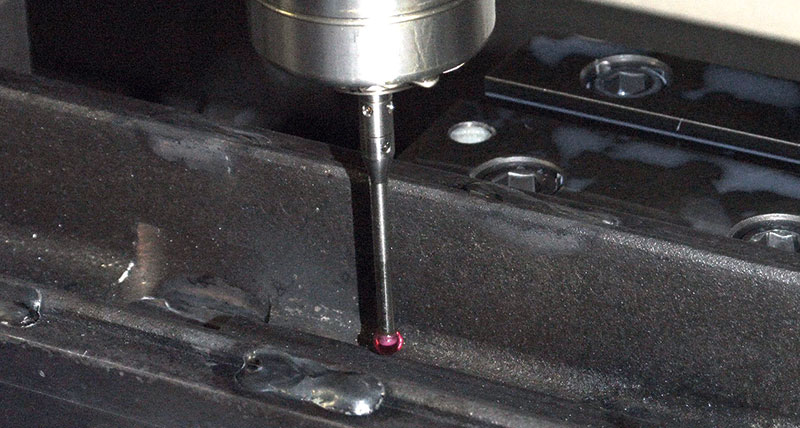

Ausgangspunkt war die Bearbeitung großer Gussteile. “Diese Teile zeigen häufig deutliche Verzüge oder Konturversatz, je nach dem wie die Kerne beim Gießen lagen.” schildert Frank Spengler, Fertigungsleiter bei KASTO, die Problemlage. “Immer wieder kam es vor, das die Bearbeitungen aus den Konturen herausgelaufen sind oder Flächen nicht mehr sauber bearbeitet wurden.” Um Ausschuss zu vermeiden, war es notwendig, jedes Werkstück einzeln an kritischen Stellen anzutasten und deren Position zu bestimmen. Manuell anzutasten dauert lange und es kommt immer wieder zu Fehlern und entsprechendem Ausschuss oder aufwändiger Nacharbeit.

Nun wird das Teil auf eine Sollposition eingerichtet und mit den Messtastern wird dann ein Programm abgefahren, das die tatsächlichen Positionen einiger kritischer Punkte am Gussteil bestimmt. In einer Tabelle in der Steuerung lassen sich dann Istwerte, Sollwerte und Toleranzen vergleichen und der Bediener kann sofort entscheiden, ob das Bearbeitungsprogramm passt oder ob er die Position des Werkstückes auf dem Maschinentisch noch einmal verändern muss. Er kennt dann auch sofort die Werte für das achsparallele Ausrichten, was auch diese Rüstarbeit erheblich verkürzt und erleichtert. “Jetzt erkennen wir sofort was Sache ist, und produzieren wegen dieser Problematik keinen Ausschuss mehr.” freut sich Frank Spengler.

Dieses Verfahren wurde zwischenzeitlich auch auf

geschweißte Werkstücke ausgedehnt. An diesen

Werkstücken zeigen sich oftmals Versatz angeschweißter

Teile und Wärmeverzüge, die eine korrekte Bearbeitung

problematisch machen. Das Ausrichten solcher Teile ist eine

zeitraubende und heikle Angelegenheit, die Fehler geradezu

heraufbeschwört. Je größer die Teile, umso heikler und

zeitaufwändiger ist das Ausrichten.

Dieses Verfahren wurde zwischenzeitlich auch auf

geschweißte Werkstücke ausgedehnt. An diesen

Werkstücken zeigen sich oftmals Versatz angeschweißter

Teile und Wärmeverzüge, die eine korrekte Bearbeitung

problematisch machen. Das Ausrichten solcher Teile ist eine

zeitraubende und heikle Angelegenheit, die Fehler geradezu

heraufbeschwört. Je größer die Teile, umso heikler und

zeitaufwändiger ist das Ausrichten.

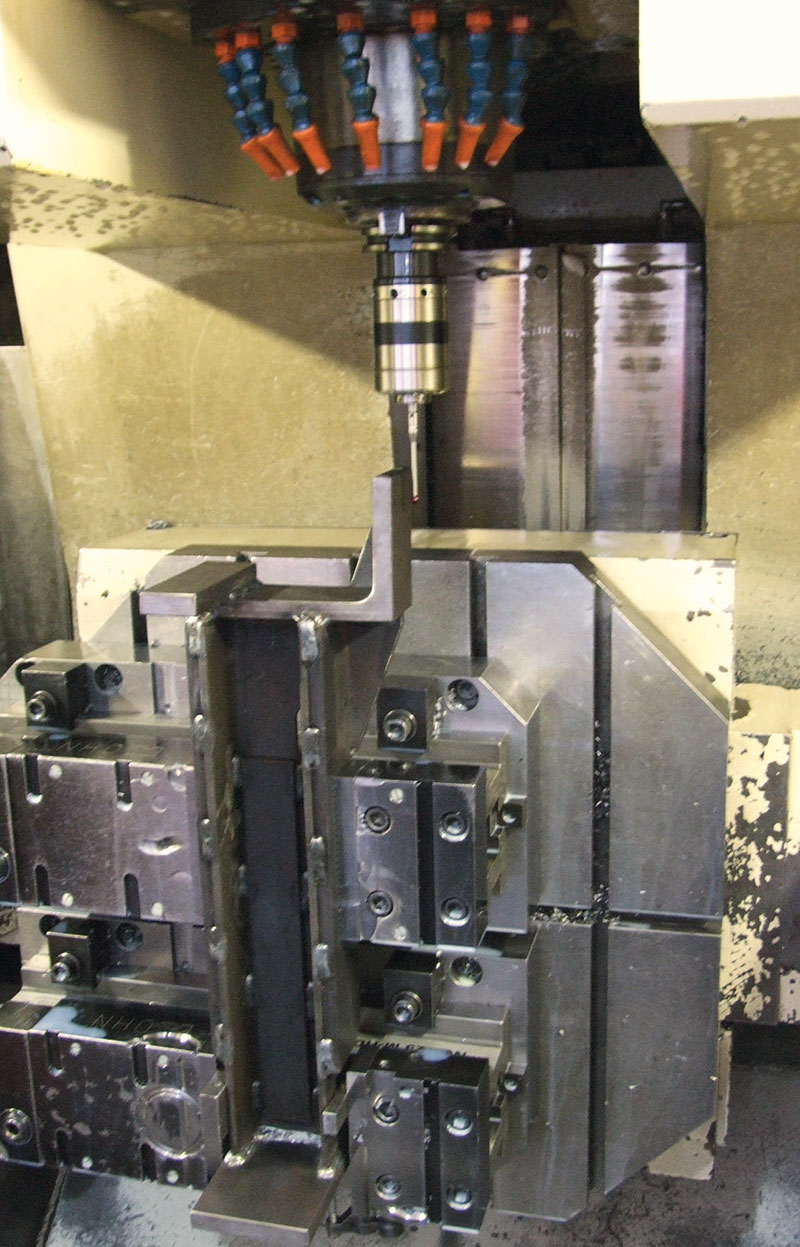

Kein Wunder also, dass man auch die HEDELIUS 5-Achsmaschine mit dem gleichen Messtaster von m&h, ebenfalls mit Funk-Datenübertragung, nachgerüstet hat. “Mit den m&h Tastern hat man pro Werkstück nur einmal den Aufwand, ein Antastprogramm zu schreiben. Fortan wird das Programm dann nur noch aufgerufen,” schildert Frank Spengler seine Zeitersparnis und die Arbeitserleichterung für die Bediener. “Früher lief alles manuell. Das war eine permanente Fehlerquelle. Gegenüber den üblichen Kantentastern sparen wir mindestens 50% der Einrichtzeit, meist deutlich mehr. Von der Fehlerminimierung ganz zu schweigen,” berichtet Spengler von seinem Erfolg.

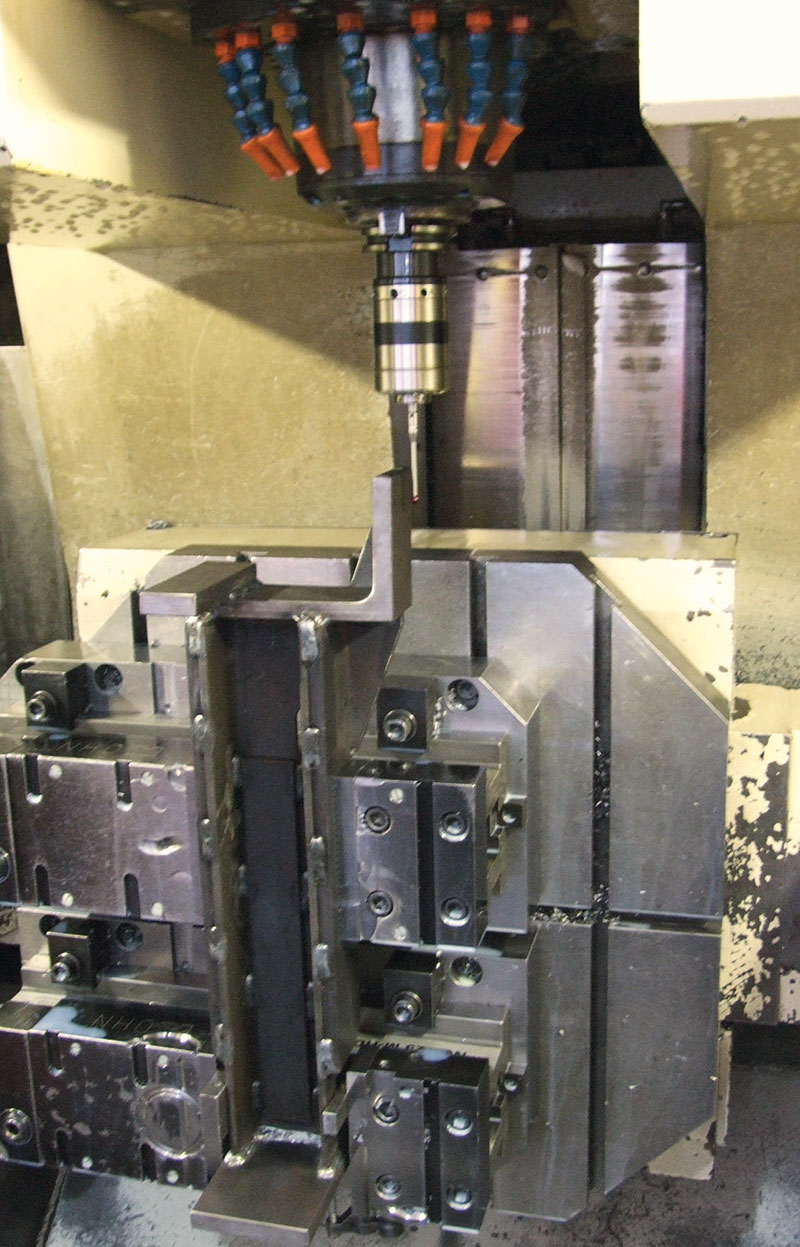

Jetzt erkennen wir sofort was Sache ist, und produzieren wegen dieser Problematik keinen Ausschuss mehr. Auf den beiden Horizontalzentren DMC 100H von DMG werden m&h Messtaster mit Infrarotübertragung der Signale eingesetzt. Der Empfänger sitzt in einer der oberen Ecken des Arbeitsraumes. Er bildet so kein unnötiges Spänenest und kann die Signale des Tasters in jeder Position am Werkstück empfangen. Die hohe Sendeleistung der m&h Taster und die patentierte HDR-Technologie, mit einer extrem hohen Übertragungsrate, sichern einen problemlosen Ablauf der Bearbeitungsprogramme.

Die Infrarotübertragung von m&h ist auch gegen

Fremdeinflüsse durch Leuchten oder andere Lichtquellen

gesichert und gewährleistet so jederzeit störungsfreien

Prozessablauf. Gleiches gilt für die beiden m&h Messtaster

mit Funkübertragung an den 5- Achsmaschinen.

Die Taster haben 64 frei wählbare Funkkanäle zur

Verfügung. Weil sie auf verschiedenen Kanälen mit klarer

Kanaltrennung arbeiten, stören auch sie sich gegenseitig

nicht. Die jeweiligen Kanäle können mit wenigen Handgriffen

vom Anwender selbst eingestellt werden. Mit Vorliebe findet

man sie auf 5- Achsmaschinen, wo die Spindelköpfe schon

mal hinter einem Werkstück versteckt arbeiten, oder an

versteckten Stellen mit dem Messtaster antasten müssen,

was eine Infrarotübertragung erschwert. “Wir haben einmal

einen Kanal gewechselt, weil bei uns auch die Hallenkräne

und das Rolltor funkgesteuert sind,” erzählt Frank Spengler.

Seitdem laufen die Taster einwandfrei.

Die Infrarotübertragung von m&h ist auch gegen

Fremdeinflüsse durch Leuchten oder andere Lichtquellen

gesichert und gewährleistet so jederzeit störungsfreien

Prozessablauf. Gleiches gilt für die beiden m&h Messtaster

mit Funkübertragung an den 5- Achsmaschinen.

Die Taster haben 64 frei wählbare Funkkanäle zur

Verfügung. Weil sie auf verschiedenen Kanälen mit klarer

Kanaltrennung arbeiten, stören auch sie sich gegenseitig

nicht. Die jeweiligen Kanäle können mit wenigen Handgriffen

vom Anwender selbst eingestellt werden. Mit Vorliebe findet

man sie auf 5- Achsmaschinen, wo die Spindelköpfe schon

mal hinter einem Werkstück versteckt arbeiten, oder an

versteckten Stellen mit dem Messtaster antasten müssen,

was eine Infrarotübertragung erschwert. “Wir haben einmal

einen Kanal gewechselt, weil bei uns auch die Hallenkräne

und das Rolltor funkgesteuert sind,” erzählt Frank Spengler.

Seitdem laufen die Taster einwandfrei.

Demgemäss beantwortet Frank Spengler unsere Frage nach einer abschließenden Bewertung natürlich mit einem Satz: “Wir sind wirklich begeistert”, bestätigt er und fügt an: “Von der Funktion, der Bedienerfreundlichkeit und vor allem vom tollen Service.” Wie mit anderen Werkzeugen auch, kann mal etwas mit den Tastern passieren, was Service oder Reparatur notwendig macht. Auch bei KASTO gab es solche Fälle. Deshalb ist es Frank Spengler ein Anliegen, seine guten Erfahrungen mit m&h auch in diesem Punkt zu berichten: “Egal mit was man dort anruft, man bekommt immer eine kompetente Auskunft. Das Leihtastersystem während der Reparaturzeiten ist hervorragend. Dadurch hatten wir keinen Ausfall.” Wenn eine Reparatur notwendig wird, können die Kunden während der Reparaturen bei m&h einen Leihtaster mieten und so wie gewohnt weiter arbeiten, bis der eigene Taster zurück ist. “Heute angerufen und morgen kommt der Leihtaster. Das ist sehr gut.”

Wenngleich KASTO bereits viele Aufgaben mit den

Messtastern erledigt, erscheint das Potenzial dieser

Technik noch lange nicht ausgereizt. Derzeit werden mit

Hilfe der Taster -Nullpunkte bestimmt - Werkstücke

anhand von Konturpunkten gemessen - achsparallel

ausgerichtet - Gussteile auf deren Lage kontrolliert -

Passungen gemessen und per Werkzeugkorrektur dann

gegebenenfalls nachbearbeitet. Bei KASTO ist man froh,

der damaligen Empfehlung von REIDEN gefolgt zu sein und

freut sich auf eine weitere Vertiefung der Zusammenarbeit

mit m&h.

Wenngleich KASTO bereits viele Aufgaben mit den

Messtastern erledigt, erscheint das Potenzial dieser

Technik noch lange nicht ausgereizt. Derzeit werden mit

Hilfe der Taster -Nullpunkte bestimmt - Werkstücke

anhand von Konturpunkten gemessen - achsparallel

ausgerichtet - Gussteile auf deren Lage kontrolliert -

Passungen gemessen und per Werkzeugkorrektur dann

gegebenenfalls nachbearbeitet. Bei KASTO ist man froh,

der damaligen Empfehlung von REIDEN gefolgt zu sein und

freut sich auf eine weitere Vertiefung der Zusammenarbeit

mit m&h.

Begonnen hat die Erfolgsgeschichte der Messtaster von m&h in der Fertigung von KASTO in Achern nämlich mit der Anschaffung eines großen 5-Achs-Bearbeitungszentrums der Firma REIDEN. Der Maschinenhersteller empfahl seinerzeit für die an-stehenden Bearbeitungsaufgaben den Einsatz von schaltenden Messtastern und zwar denen von m&h.

Bereits 1844 gegründet ist KASTO heute einer der führenden

Hersteller von Sägen und Lagern für Metall. Mit etwa

580 Mitarbeitern lag der Umsatz im vergangenen Jahr bei

ca. 130 Mio Euro. In der spanenden Fertigung von KASTO

folgte man der Empfehlung des Maschinenlie-feranten

und hat die Maschine mit dem m&h - Messtaster mit

Funk-übertragung der Signale bestellt. Schnell zeigten

sich die Vorteile, sodass man zwischenzeitlich eine

weitere 5-Achsmaschine mit gleichem Taster nachrüstete.

Zwei horizontale Zentren von DMG wurden gleich mit

m&h-Messtastern mit Infrarot-übertragung ausgestattet.

Bereits 1844 gegründet ist KASTO heute einer der führenden

Hersteller von Sägen und Lagern für Metall. Mit etwa

580 Mitarbeitern lag der Umsatz im vergangenen Jahr bei

ca. 130 Mio Euro. In der spanenden Fertigung von KASTO

folgte man der Empfehlung des Maschinenlie-feranten

und hat die Maschine mit dem m&h - Messtaster mit

Funk-übertragung der Signale bestellt. Schnell zeigten

sich die Vorteile, sodass man zwischenzeitlich eine

weitere 5-Achsmaschine mit gleichem Taster nachrüstete.

Zwei horizontale Zentren von DMG wurden gleich mit

m&h-Messtastern mit Infrarot-übertragung ausgestattet. Ausgangspunkt war die Bearbeitung großer Gussteile. “Diese Teile zeigen häufig deutliche Verzüge oder Konturversatz, je nach dem wie die Kerne beim Gießen lagen.” schildert Frank Spengler, Fertigungsleiter bei KASTO, die Problemlage. “Immer wieder kam es vor, das die Bearbeitungen aus den Konturen herausgelaufen sind oder Flächen nicht mehr sauber bearbeitet wurden.” Um Ausschuss zu vermeiden, war es notwendig, jedes Werkstück einzeln an kritischen Stellen anzutasten und deren Position zu bestimmen. Manuell anzutasten dauert lange und es kommt immer wieder zu Fehlern und entsprechendem Ausschuss oder aufwändiger Nacharbeit.

Nun wird das Teil auf eine Sollposition eingerichtet und mit den Messtastern wird dann ein Programm abgefahren, das die tatsächlichen Positionen einiger kritischer Punkte am Gussteil bestimmt. In einer Tabelle in der Steuerung lassen sich dann Istwerte, Sollwerte und Toleranzen vergleichen und der Bediener kann sofort entscheiden, ob das Bearbeitungsprogramm passt oder ob er die Position des Werkstückes auf dem Maschinentisch noch einmal verändern muss. Er kennt dann auch sofort die Werte für das achsparallele Ausrichten, was auch diese Rüstarbeit erheblich verkürzt und erleichtert. “Jetzt erkennen wir sofort was Sache ist, und produzieren wegen dieser Problematik keinen Ausschuss mehr.” freut sich Frank Spengler.

Dieses Verfahren wurde zwischenzeitlich auch auf

geschweißte Werkstücke ausgedehnt. An diesen

Werkstücken zeigen sich oftmals Versatz angeschweißter

Teile und Wärmeverzüge, die eine korrekte Bearbeitung

problematisch machen. Das Ausrichten solcher Teile ist eine

zeitraubende und heikle Angelegenheit, die Fehler geradezu

heraufbeschwört. Je größer die Teile, umso heikler und

zeitaufwändiger ist das Ausrichten.

Dieses Verfahren wurde zwischenzeitlich auch auf

geschweißte Werkstücke ausgedehnt. An diesen

Werkstücken zeigen sich oftmals Versatz angeschweißter

Teile und Wärmeverzüge, die eine korrekte Bearbeitung

problematisch machen. Das Ausrichten solcher Teile ist eine

zeitraubende und heikle Angelegenheit, die Fehler geradezu

heraufbeschwört. Je größer die Teile, umso heikler und

zeitaufwändiger ist das Ausrichten.Kein Wunder also, dass man auch die HEDELIUS 5-Achsmaschine mit dem gleichen Messtaster von m&h, ebenfalls mit Funk-Datenübertragung, nachgerüstet hat. “Mit den m&h Tastern hat man pro Werkstück nur einmal den Aufwand, ein Antastprogramm zu schreiben. Fortan wird das Programm dann nur noch aufgerufen,” schildert Frank Spengler seine Zeitersparnis und die Arbeitserleichterung für die Bediener. “Früher lief alles manuell. Das war eine permanente Fehlerquelle. Gegenüber den üblichen Kantentastern sparen wir mindestens 50% der Einrichtzeit, meist deutlich mehr. Von der Fehlerminimierung ganz zu schweigen,” berichtet Spengler von seinem Erfolg.

Jetzt erkennen wir sofort was Sache ist, und produzieren wegen dieser Problematik keinen Ausschuss mehr. Auf den beiden Horizontalzentren DMC 100H von DMG werden m&h Messtaster mit Infrarotübertragung der Signale eingesetzt. Der Empfänger sitzt in einer der oberen Ecken des Arbeitsraumes. Er bildet so kein unnötiges Spänenest und kann die Signale des Tasters in jeder Position am Werkstück empfangen. Die hohe Sendeleistung der m&h Taster und die patentierte HDR-Technologie, mit einer extrem hohen Übertragungsrate, sichern einen problemlosen Ablauf der Bearbeitungsprogramme.

Die Infrarotübertragung von m&h ist auch gegen

Fremdeinflüsse durch Leuchten oder andere Lichtquellen

gesichert und gewährleistet so jederzeit störungsfreien

Prozessablauf. Gleiches gilt für die beiden m&h Messtaster

mit Funkübertragung an den 5- Achsmaschinen.

Die Taster haben 64 frei wählbare Funkkanäle zur

Verfügung. Weil sie auf verschiedenen Kanälen mit klarer

Kanaltrennung arbeiten, stören auch sie sich gegenseitig

nicht. Die jeweiligen Kanäle können mit wenigen Handgriffen

vom Anwender selbst eingestellt werden. Mit Vorliebe findet

man sie auf 5- Achsmaschinen, wo die Spindelköpfe schon

mal hinter einem Werkstück versteckt arbeiten, oder an

versteckten Stellen mit dem Messtaster antasten müssen,

was eine Infrarotübertragung erschwert. “Wir haben einmal

einen Kanal gewechselt, weil bei uns auch die Hallenkräne

und das Rolltor funkgesteuert sind,” erzählt Frank Spengler.

Seitdem laufen die Taster einwandfrei.

Die Infrarotübertragung von m&h ist auch gegen

Fremdeinflüsse durch Leuchten oder andere Lichtquellen

gesichert und gewährleistet so jederzeit störungsfreien

Prozessablauf. Gleiches gilt für die beiden m&h Messtaster

mit Funkübertragung an den 5- Achsmaschinen.

Die Taster haben 64 frei wählbare Funkkanäle zur

Verfügung. Weil sie auf verschiedenen Kanälen mit klarer

Kanaltrennung arbeiten, stören auch sie sich gegenseitig

nicht. Die jeweiligen Kanäle können mit wenigen Handgriffen

vom Anwender selbst eingestellt werden. Mit Vorliebe findet

man sie auf 5- Achsmaschinen, wo die Spindelköpfe schon

mal hinter einem Werkstück versteckt arbeiten, oder an

versteckten Stellen mit dem Messtaster antasten müssen,

was eine Infrarotübertragung erschwert. “Wir haben einmal

einen Kanal gewechselt, weil bei uns auch die Hallenkräne

und das Rolltor funkgesteuert sind,” erzählt Frank Spengler.

Seitdem laufen die Taster einwandfrei. Demgemäss beantwortet Frank Spengler unsere Frage nach einer abschließenden Bewertung natürlich mit einem Satz: “Wir sind wirklich begeistert”, bestätigt er und fügt an: “Von der Funktion, der Bedienerfreundlichkeit und vor allem vom tollen Service.” Wie mit anderen Werkzeugen auch, kann mal etwas mit den Tastern passieren, was Service oder Reparatur notwendig macht. Auch bei KASTO gab es solche Fälle. Deshalb ist es Frank Spengler ein Anliegen, seine guten Erfahrungen mit m&h auch in diesem Punkt zu berichten: “Egal mit was man dort anruft, man bekommt immer eine kompetente Auskunft. Das Leihtastersystem während der Reparaturzeiten ist hervorragend. Dadurch hatten wir keinen Ausfall.” Wenn eine Reparatur notwendig wird, können die Kunden während der Reparaturen bei m&h einen Leihtaster mieten und so wie gewohnt weiter arbeiten, bis der eigene Taster zurück ist. “Heute angerufen und morgen kommt der Leihtaster. Das ist sehr gut.”

Wenngleich KASTO bereits viele Aufgaben mit den

Messtastern erledigt, erscheint das Potenzial dieser

Technik noch lange nicht ausgereizt. Derzeit werden mit

Hilfe der Taster -Nullpunkte bestimmt - Werkstücke

anhand von Konturpunkten gemessen - achsparallel

ausgerichtet - Gussteile auf deren Lage kontrolliert -

Passungen gemessen und per Werkzeugkorrektur dann

gegebenenfalls nachbearbeitet. Bei KASTO ist man froh,

der damaligen Empfehlung von REIDEN gefolgt zu sein und

freut sich auf eine weitere Vertiefung der Zusammenarbeit

mit m&h.

Wenngleich KASTO bereits viele Aufgaben mit den

Messtastern erledigt, erscheint das Potenzial dieser

Technik noch lange nicht ausgereizt. Derzeit werden mit

Hilfe der Taster -Nullpunkte bestimmt - Werkstücke

anhand von Konturpunkten gemessen - achsparallel

ausgerichtet - Gussteile auf deren Lage kontrolliert -

Passungen gemessen und per Werkzeugkorrektur dann

gegebenenfalls nachbearbeitet. Bei KASTO ist man froh,

der damaligen Empfehlung von REIDEN gefolgt zu sein und

freut sich auf eine weitere Vertiefung der Zusammenarbeit

mit m&h.