Fette misst Komponenten von Tablettenpressen automatisch mit der Leitz PMM-F

Fette Compacting GmbH, Schwarzenbek, Deutschland

Weites flaches Land, gigantische Windkrafträder, leuchtend rote Klinkerhäuser – dafür ist der hohe Norden Deutschlands bekannt. In Expertenkreisen wird die Region auch mit dem Bau von Tablettenpressen in Verbindung gebracht. Das im schleswig-holsteinischen Schwarzenbek angesiedelte Unternehmen Fette gilt seit Jahrzehnten als Meister dieses Faches. Fette Tablettenpressen werden in der pharmazeutischen Industrie und verwandten Branchen weltweit eingesetzt. Das Unternehmen prüft die Bauteile der Tablettenpressen – wie zum Beispiel Rotoren – auf einer Leitz PMM-F. Erhöhte Produktivität resultiert daraus.

Bei der Tablettier-Technologie dreht sich alles um das so genannte Compacting – die Herstellung von Produkten wie Tabletten, Tabs, Katalyten oder Batterieringkernen durch Verpressen von Granulat. Um diesen Prozess so präzise wie möglich zu gestalten, müssen die Komponenten der Tablettiermaschinen hochgenau gefertigt werden. So wird beispielsweise die Anzahl an fehlerhaften Tabletten minimiert und das oftmals kostspielige Pulver exakt dosiert zugeführt. Umso genauer die Maschine gefertigt wurde, desto höher sind letztlich auch die Standzeiten.

Von Anfang an: Flexibilität und Genauigkeit sind Trumpf

Von 1988 bis 2003 gehörte zur Ausstattung des Messtechnik-Teams bei Fette eine Leitz PMM, die vor allem mit ihrer hohen Genauigkeit in Kombination mit der flexiblen Software QUINDOS überzeugte. Aufgrund steigender Produktionsmengen musste jedoch der bisherige Prozess mithilfe einer universellen Messlösung optimiert werden, die sowohl wirtschaftlichen als auch technischen Anforderungen gerecht werden sollte. Vorrangiges Ziel war es, die neue Maschine so auszulegen, dass sie Fette tagsüber für Sondermessungen, Programmierungen oder Freigabemessungen nutzen konnte. Für die zweite und dritte Schicht sollte die Maschine Serienmessungen bedienerlos durchführen können. Das neue KMG musste zudem in der Lage sein, Bauteile mit Abmessungen von maximal 1800 x 1800 x 500 mm aufzunehmen.

Mit QUINDOS im Griff: PMM-F, Zuführautomatik und Shuttle System

Eine Leitz PMM-F 30.20.10 erwies sich als Lösung, die alle Vorgaben erfüllte. „Die PMM-F passt genau zu unseren Vorstellungen: Sie bietet eine hohe Scanning-Geschwindigkeit, Genauigkeit, beachtliche Produktivität und ist äußerst vielseitig. Außerdem ist sie mit einem aktiven Schwingungsdämpfungssystem ausgestattet, das dynamische Umgebungseinflüsse auf das Werkstück kompensiert”, sagt Magnus Schumacher, Leiter Qualitätssicherung Maschinenbau bei Fette.

Er erklärt weiter: „Gemeinsam mit Hexagon haben wir die PMM-F auf einen automatisierten Ablauf ausgelegt, um die Produktivität zu steigern. Dazu haben wir das System mit einem automatischen Palettensystem kombiniert. Zudem stand die Frage im Raum, wie wir das System für den Anwender praktikabel gestalten können. Da ich ein absoluter QUINDOS Fan bin, war es mir wichtig, dass unsere Mitarbeiter nur ein System beherrschen müssen und keine weiteren Steuerungs- und Handlingssysteme. Daher haben wir beschlossen, QUINDOS als führendes System einzusetzen. QUINDOS verwaltet alle Komponenten: KMG und automatisches Palettensystem.“

Prismatische Bauteile der Tablettenpressen – wie Rotoren, die Ober- und Unterstempel genau führen müssen, sowie Kurven und Wellen – messen die Mitarbeiter auf der Leitz PMM-F. Tagsüber werden die Bauteile in den Messraum gebracht. Dazu erstellen die Messtechniker einen Messauftrag und bestücken die Paletten mit den Bauteilen. Sie verschwinden im Shuttle System. Der moderne „Paternoster“ bietet Platz für bis zu 20 Paletten. Abends geht es auf Knopfdruck los: Vollautomatisch führt das System die Teile dem KMG zu, die Maschine misst die Komponenten die Nacht hindurch. Für zuverlässige Messergebnisse sorgt die Temperaturmessung der Werkstücke. Dazu misst das System bei jeder Palette, die bereitgestellt wird, automatisch die Temperatur jedes ersten und eines weiteren Teiles. Die Bauteile werden nach dem Messvorgang zurück zum Shuttle transportiert und am Folgetag liegen die Auswertungen vor.

Erfolgsrezept hinter der PMM-F: Parametrisierung und Klimatisierung

Durch die stark gestiegene Anzahl an Messaufgaben muss das Team bei der Programmierung darauf achten, dass der Messaufwand so gering wie möglich gehalten wird. „Die Programmierung richten wir so aus, dass wir beim Messen mit Parametern arbeiten können. Viele Wettbewerber von Hexagon taten sich damit schwer, die Programme so zu schaffen, wie wir es uns vorgestellt haben. Etliche sind auch an der Messgenauigkeit in Verbindung mit dem Volumen gescheitert. Wir sprechen hier beispielsweise von Rotoren mit einem Meter Durchmesser und 110 Bohrungen. Keine dieser Bohrungen darf mehr als 12 Mikrometer von ihrer Idealposition abweichen. Das ist auch einer der Gründe dafür, dass das ganze System im Klimaraum untergebracht ist. Uns ist das sehr wichtig aus verschiedenen Gründen: Wir sind damit um das zehnfache genauer und erhalten wasserdichte Messergebnisse, die Maschine ist besser gepflegt und benötigt kaum Wartungen, außerdem bleiben die Bauteile sauber“, sagt Anja Lattki, die den Messraum mit der PMM-F leitet.

Die größeren Segmente der Tablettiermaschinen werden also im Dunkel der Nacht fast wie von Geisterhand abgearbeitet, Sondermessungen laufen bei Tageslicht auf der PMM-F. Die perfekte Kombination für ein Maximum an Produktivität dank der flexiblen Gesamtlösung von Hexagon.

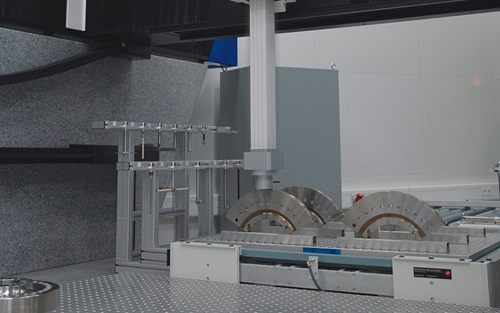

Die Messtechniker spannen die Bauteile in Aufnahmen. Die Teile werden während der zweiten und dritten Schicht automatisch gemessen.

Im 6,90 Meter hohen platzsparenden Shuttle System lagern die Bauteile auf den Paletten.

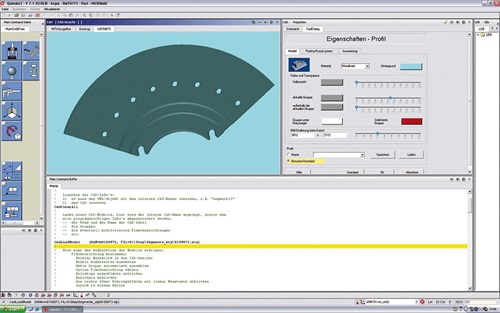

Leicht bedienbare QUINDOS Oberfläche.

Die Messungen erfolgen zu später Stunde vollautomatisch a Leicht bedienbare QUINDOS Oberfläche. uf der PMM-F.