Schnelle elektronische volumetrische Kompensation von Werkzeugmaschinen mithilfe messtechnischer Systeme und spezieller Ausrichtungssoftware

Dr. Raimund Loser

Kontakt

Abstract

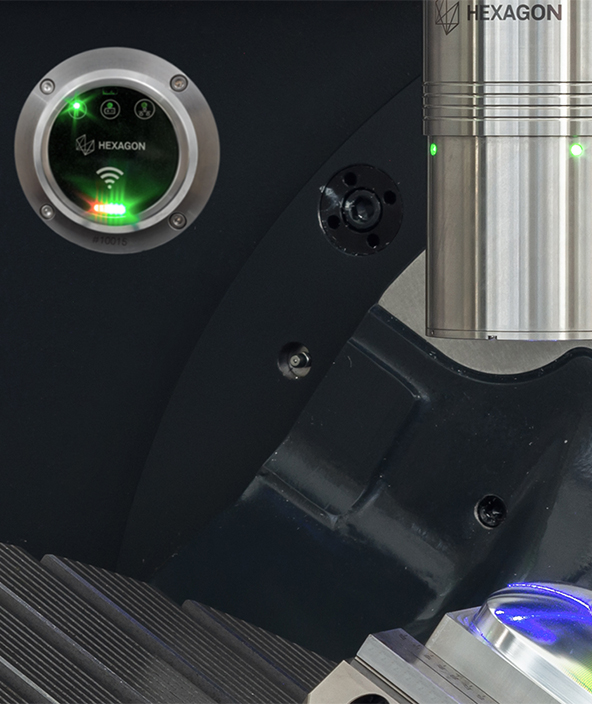

Die geometrische Genauigkeit ist bei Messgeräten und Werkzeugmaschinen ein wesentliches Leistungskriterium. Bei Koordinatenmessgeräten (KMG) ist die numerische Kompensation bereits etabliert. Nun kommt sie neben der mechanischen Kompensation zunehmend auch bei Werkzeugmaschinen zum Einsatz. Warum fehlerhafte Teile produzieren, wenn sich Fertigungsmaschinen bereits zum Prozessbeginn prüfen und verbessern lassen? Erfahren Sie, wie Sie Ausschuss verringern, die Qualität verbessern und Ihre Produktivität erhöhen: mit einer zielgerichteten schnellen elektronischen volumetrischen Kompensation, bei der ein spezieller Lasertracker sowie die passende Softwarelösung zur Anwendung kommen.

Die gleichbleibend hohe Qualität hergestellter Teile ist entscheidend, um Oberflächenschäden, Maschinenstill-stände oder Verzögerungen in der Fertigung zu vermeiden. Alles hängt von der Maschinengenauigkeit ab. Daher ist es entscheidend, die Maschine im Rahmen der geforderten Toleranzen zu halten. Zwischen einer fehlerhaften Maschineneinrichtung und abgenutzten oder schadhaften Teilen gibt es zahlreiche Faktoren, die eine Maschine außerhalb der Toleranzen bringen können. In der Folge werden Teile gefertigt, die nicht der erwarteten Qualität entsprechen.

Herkömmliche Methoden zur Leistungsüberprüfung mithilfe eines linearen Laserinterferometers sind zwar präzise, nehmen jedoch viel Zeit in Anspruch und können die Maschine so über Stunden blockieren. Darüber hinaus erfordern diese Methoden spezielle Geräte, die sich nicht für andere Zwecke einsetzen lassen. Mithilfe der elektronischen volumetrischen Kompensation – einer Kombination aus Messtechnik und spezieller Software – lässt sich der Prozess beschleunigen. Darüber hinaus erhalten Anwender hiermit eine verlässliche Korrekturlösung.