Gelungene kombination

Kontakt

Im Formenbau der Firma Reum wird auf einer

HURON K2X10 universell zerspant und mit

Messtastern und Software von m&h gemessen.

Der tägliche Einsatz bestätigt alle Erwartungen.

Die REUM Gruppe ist einer der führenden

mittelständischen Hersteller von hochwertigen

Bauguppen und Systemen für das Interieur und

den Kofferraum in der Automobilindustrie sowie für

Bedienelemente in der Konsumgeräteindustrie.

Durch das Leistungsspektrum aus Metall-, Kunststoffund

Verbundteilen in Verbindung mit hochwertigen

Oberflächen und kinematischen und weiteren

Funktionen hat sich das Unternehmen zu einem wichtigen und gefragten Partner etabliert. Im

firmeneigenen Formenbau werden die Spritzgießwerkzeuge

und Pressformen auf einem vielfältigen Maschinenpark

mit Bearbeitungszentren und Funkenerosionsmaschinen

verschiedener Hersteller gefertigt.

Um den Fertigungsprozess sicherer zu machen und den

Ablauf harmonischer und schneller zu gestalten, hat man

sich vor einiger Zeit schon für das Messen auf der Maschine

mithilfe von Messtastern interessiert. Schließlich wollte

man zukünftig noch auf der Maschine bestimmte Maße,

vor allem in Z-Richtung, überprüfen und Flächen-Offsets

genau bestimmen. Bei der Anschaffung einer HURON K2X10

waren seinerzeit nicht nur die kurzfristige Verfügbarkeit und

die Bauart der Maschine ausschlaggebend, sondern auch

Empfehlungen, denen zufolge die Kombination von HURON

Maschinen mit Tastern und der Software 3D Form Inspect

von m&h sehr gut funktioniert und sich bei vielen Betrieben

bereits im täglichen Einsatz bewähren. Obwohl seinerzeit

die Entscheidung unter einem gewissen Zeitdruck stand,

haben sich alle gehegten Erwartungen erfüllt.

Um den Fertigungsprozess sicherer zu machen und den

Ablauf harmonischer und schneller zu gestalten, hat man

sich vor einiger Zeit schon für das Messen auf der Maschine

mithilfe von Messtastern interessiert. Schließlich wollte

man zukünftig noch auf der Maschine bestimmte Maße,

vor allem in Z-Richtung, überprüfen und Flächen-Offsets

genau bestimmen. Bei der Anschaffung einer HURON K2X10

waren seinerzeit nicht nur die kurzfristige Verfügbarkeit und

die Bauart der Maschine ausschlaggebend, sondern auch

Empfehlungen, denen zufolge die Kombination von HURON

Maschinen mit Tastern und der Software 3D Form Inspect

von m&h sehr gut funktioniert und sich bei vielen Betrieben

bereits im täglichen Einsatz bewähren. Obwohl seinerzeit

die Entscheidung unter einem gewissen Zeitdruck stand,

haben sich alle gehegten Erwartungen erfüllt.

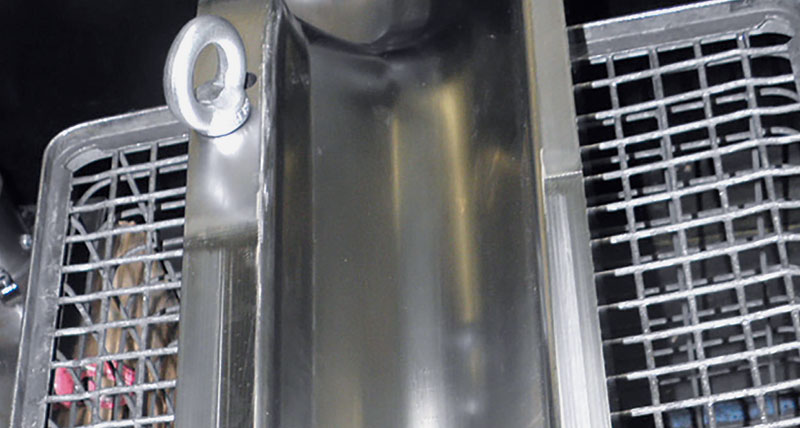

Während man die Maschine anfangs hauptsächlich für

das Finishen der gehärteten Werkstücke eingesetzt hatte,

wird sie mittlerweile in einem sehr breiten Spektrum,

auch beim Schruppen, genutzt. Dank des breiten

Drehzahlbereiches mit ansehnlichen Drehmomenten

kann die K2X10 überall sehr wirtschaftlich arbeiten. Die

Auslegung als Portalmaschine verleiht ihr einerseits eine

hohe Steifigkeit, um ohne Vibrationen beste Oberflächen zu fräsen, oder auch um hohe Zerspankräfte aufnehmen

zu können. Andererseits verleiht diese Bauweise eine hohe

Dynamik für die HSC‑Bearbeitung. Im Hause Reum wird

die Maschine als echter Allrounder sowohl mit Fräsern mit

Durchmesser 16 mm, Formfräsern mit Durchmesser 8 mm

im Drehzahlbereich von 8.000 bis 10.000 Upm eingesetzt,

als auch mit kleinsten Fräsern mit Durchmesser 0,6 mm

und Drehzahlen um 18.000 Upm. Gelegentlich wird aber

auch weichbearbeitet mit Drehzahlen um 4.500 Upm.

Gemeinhin werden Spritzgießformen und deren Einsätze

mit einer Härte bis zu 52 HRC und Umformwerkzeuge und

deren Einsätze mit Härten um 60 – 62 HRC geschlichtet.

Bei typischen Werkstückgrößen um 800 mm Kantenlänge

werden Toleranzen von +/- 1,5 Hundertstel gefordert.

Gerne bestätigt Reum, dass

die HURON Maschine zusammen

mit den Messtastern und der

Software 3D Form Inspect von m&h

eine gelungene Kombination darstellt.

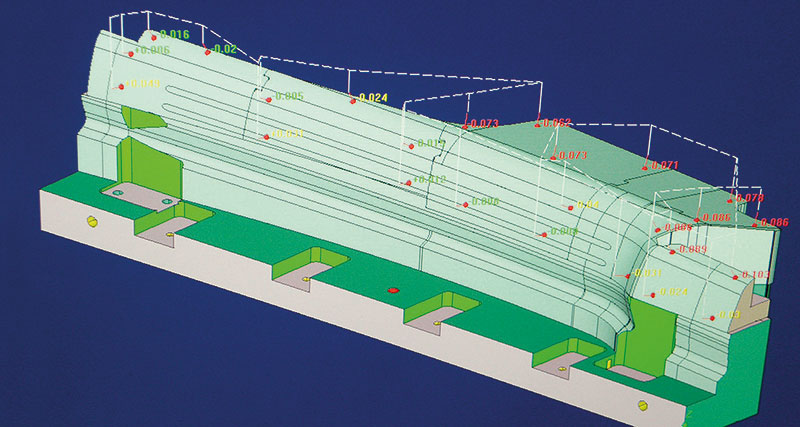

Anschließend an die Bearbeitung werden noch in der

Aufspannung auf der Maschine vorher festgelegte Punkte

an den Werkstücken gemessen und überprüft. Vornehmlich

handelt es sich dabei um Einrichtmaße für des Erodieren.

Besonderer Wert wird auf die genaue Ermittlung der Maße

in Z-Richtung gelegt. Aber auch Offsets bestimmter Flächen

lassen sich mit der Software 3D Form Inspect auf den ersten

Blick prüfen. Zusätzliche Referenzmessungen, wie sie sonst

üblich sind, werden dadurch obsolet.

Programmiert wird das Messen mit der m&h Software

3D Form Inspect auf Basis der CAD-Daten der Konstruktion.

Mit wenigen Mausklicks auf der Flächendarstellung können

die Messpunkte bestimmt und Ihnen Messfunktionen

zugewiesen werden. In der CAD-Zeichnung können die Messpunkte auch bereits festgelegt werden, damit immer

auch der gleiche Punkt gemessen wird. Das Programm

generiert automatisch das Verfahrprogramm für den

Messtaster in der Maschine. Dabei läuft im Hintergrund

eine Kollisionsprüfung der Konturen des Messtasters

mit denen des Werkstückes ab. Das gibt dem Bediener

Sicherheit bei seinem Tun.

Vorgeschaltet wird jedem Messprogramm eine ebenso

automatisch generierte Kurzkalibrierung an einer Kugel

im Arbeitsraum. Damit ermittelt das Programm die

aktuellen thermischen und statischen Veränderungen

in der Maschine und rechnet entsprechende

Korrekturwerte bei der Auswertung der Messungen ein.

So erhält man ein verlässliches und genaues

Messergebnis, das dem auf Messmaschinen

entspricht und das jederzeit wiederholbar ist.

Natürlich war man auch bei Reum anfangs sehr

skeptisch. Deshalb hat man zunächst etliche Werkstücke

entsprechenden Vergleichsmessungen auf der

Messmaschine unterzogen. Die Ergebnisse waren exakt

gleich. Wenige Abweichungen beliefen sich im engen

μ-Bereich nahe Null.

Natürlich war man auch bei Reum anfangs sehr

skeptisch. Deshalb hat man zunächst etliche Werkstücke

entsprechenden Vergleichsmessungen auf der

Messmaschine unterzogen. Die Ergebnisse waren exakt

gleich. Wenige Abweichungen beliefen sich im engen

μ-Bereich nahe Null.

Ermuntert durch die guten Erfahrungen hat man

mittlerweile den Messumfang, je nach Werkstück,

erweitert. Gelegentlich werden nun auch Konturen

gemessen, wobei man sich zunächst auf wenige Punkte

in kritischen Bereichen, wie steilen Formschrägen oder mehrfach gekrümmten Flächen beschränkt. Zeigt die

Auswertung dann unerwartete Abweichungen, wird dieser

Bereich nochmals mit weiteren Messpunkten noch in

der Aufspannung geprüft und gegebenenfalls sofort

nachgearbeitet. Nach den guten Erfahrungen mit der

HURON K2X10 soll künftig auch auf einem Zentrum von

DMG, das unmittelbar neben der HURON arbeitet, noch in

der Aufspannung gemessen werden.

Erleichtert wird diese Ausweitung der Anwendung durch die

einfache und intuitive Bedienung der Software, wie die Leute

in der Werkstatt bei Reum gerne bestätigen. Demgemäß

ist die spürbare Arbeitsentlastung spontan die erste

Antwort auf die Frage nach den Effekten der Investition.

Im Fertigungsablauf wurde deutlich Zeit eingespart.

Besonders hervorgehoben wird aber die Prozesssicherheit,

die durch das Messen schon in frühem Stadium und ohne

zeitraubende Nacharbeiten erreicht wird.