Klares plus bei Genauigkeit und Produktivität

M. Jürgensen Gmbh & Co Kg, Sörup, Deutschland

Kontakt

Messen und Kalibrieren im Prozess schafft nicht nur Prozesssicherheit, sondern ermöglicht die Einhaltung enger Toleranzen, vermeidet Nacharbeit und spart Gesamtfertigungszeit. Durch individuelle Zyklen-Programmierung für Doosan-Drehmaschinen hat Hexagon Manufacturing Intelligence geholfen, die Fertigung beim führenden Hersteller von Zylinderlaufbuchsen für mittelschnelllaufende Viertakt-Motoren auf ein völlig neues Level zu heben.

Die Firma M. Jürgensen im schleswig-holsteinischen Sörup ist als Weltmarktführer in der Herstellung hochwertiger Zylinderlaufbuchsen für mittelschnelllaufende Großmotoren bekannt, wie sie vor allem bei Schiffsmotoren, Lokomotiven oder sogenannten Power Barges, schwimmende Kraftwerke, und anderen Einsatzzwecken verwendet werden.

Die Motoren werden mit Diesel, Gas oder Dual-Fuel betrieben. Als bevorzugter Lieferant für die Großmotorenbranche ist M. Jürgensen dennoch einem internationalen Wettbewerb ausgesetzt, in dem das Familienunternehmen nur durch gleichbleibend hohe Qualität und nachweislich langlebige Produkte bestehen kann.

Ein wichtiger Erfolgsfaktor für M. Jürgensen ist die Tatsache, dass die Fertigung der Zylinderlaufbuchsen aus Grauguss komplett im eigenen Haus erfolgt. Damit wird die Qualität im Schleudergussverfahren, sogar mit eigenem Sondermaschinenbau, von Beginn an selbst bestimmt. Die präzise ausgearbeiteten Fertigungsschritte von der Vorbearbeitung, über das Glühen bis zur Endfertigung verlangen eine ständige Kontrolle der geforderten Geometrien. Die obligatorische Endkontrolle und Erstellung der Messprotokolle auf der Messmaschine nach der Fertigbearbeitung erwies sich als zu späte Rückkopplung in den Fertigungsprozess. Nacharbeit oder sogar Ausschuss waren häufig die Folge. Die Kunden erwarten, dass die Zylinderlaufbuchsen enge Toleranzen einhalten. Somit waren Änderungen im Fertigungsprozess notwendig.

Häufiges Messen bringt Prozesssicherheit

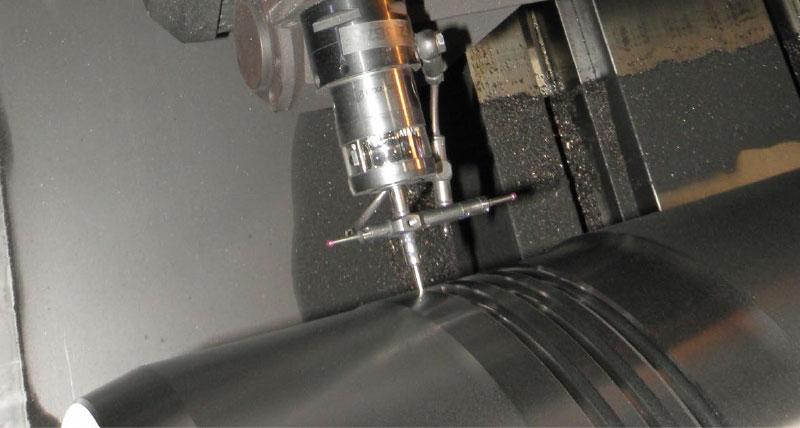

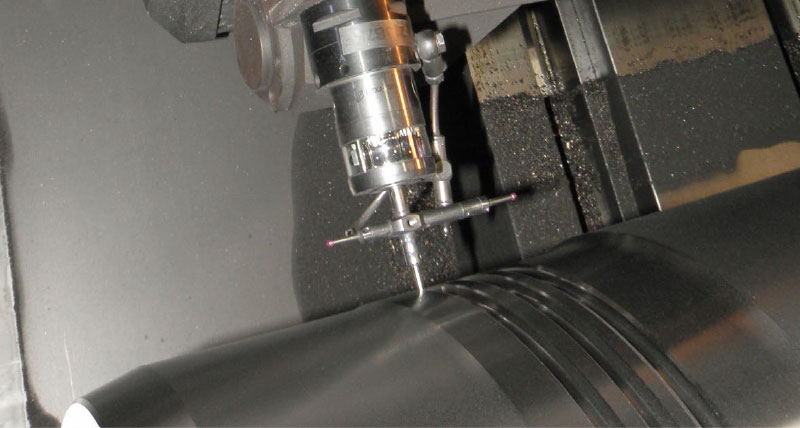

Die geforderten, engen Toleranzen sind bei großen Werkstücken, mit einem Bohrungsdurchmesser von bis zu 640 Millimetern, und den verwendeten Materialien nur schwer zu halten. Um die nötige Prozessstabilität zu garantieren, muss häufig zwischen den Bearbeitungsschritten gemessen werden, was immer wieder Maschinenstillstand bedeutet. Außerdem kommt es beim manuellen Messen immer wieder zu Messabweichungen und Unsicherheiten, die in der individuellen Vorgehensweise der jeweiligen Bediener begründet sind. Oftmals hat dies zu Mehrfachmessungen und Nacharbeiten geführt. Diese Zeit fehlt anschließend in der Produktion für neue Aufträge.

Ausgangspunkt einer verlässlichen Prozesskontrolle sind die eingesetzten Messmittel. Die erfahrenen Zerspanungsmechaniker bei M. Jürgensen verfügen über viele Sondermessmittel, deren Einsatz aber immer manuell erfolgte. Eventuell nötiges, erneutes Spannen brachte weitere Unsicherheiten. Also sollten zeitraubende, manuelle Prozesse durch Messtaster und automatisches Messen in der Maschine ersetzt werden. Dazu hat sich M. Jürgensen drei Taster-Fabrikate genauer angeschaut und ihre Eignung für die Fertigungsbedingungen bei hoher Genauigkeitsanforderung geprüft.

Standard-Messtaster statt Sondermessmittel

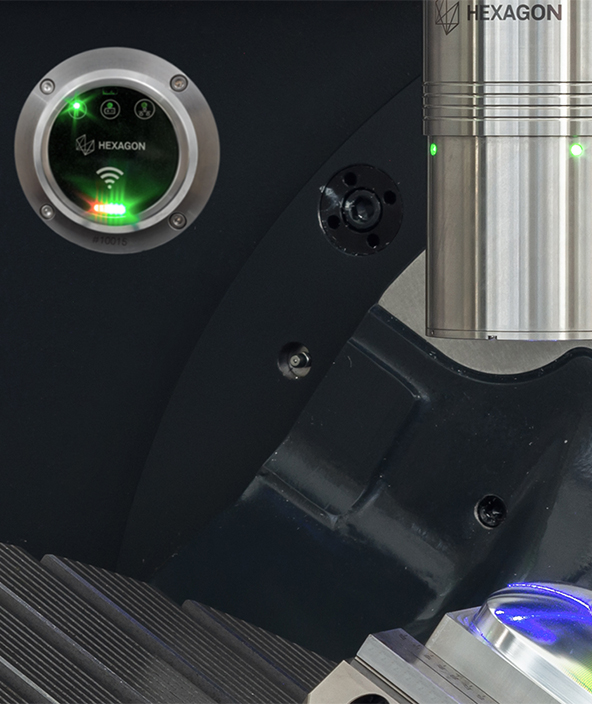

Die Besonderheiten liegen zum einen im rauen Einsatz der Taster auf den Revolvern von Drehmaschinen, die mit jedem Werkzeugwechsel und mit allen Verfahr-Befehlen alle Werkzeuge, also auch die Messtaster, ruckartig und schnell bewegen. Hinzu kommt, dass bei M. Jürgensen trocken bearbeitet wird, was die Messtaster permanentem Beschuss von Schmutz und Spänen aussetzt. Nach einer gründlichen Prüfung hat sich das Familienunternehmen für die m&h Taster- Systeme von Hexagon entschieden. Ausschlaggebend war das Gesamtpaket aus Robustheit, der Serviceunterstützung und der deutlich höheren Wiederholgenauigkeit im Vergleich zu den zwei Wettbewerbern. Natürlich war auch der Preis eine Stellgröße bei der Entscheidung für Hexagon; schließlich war absehbar, dass etliche Maschinen ausgestattet werden müssen. Heute ersetzen die universell einsetzbaren Standard-Messtaster bei M. Jürgensen eine Vielzahl der bis dahin benötigten Messmittel.

Das Messen auf Drehmaschinen ist heute noch nicht selbstverständlich und wirft viele Fragen auf, bei denen die Anwender wenig Unterstützung von Maschinen- und Messmittelherstellern erhalten. Die Zusammenarbeit von M. Jürgensen und Hexagon war dagegen erfolgreich. Die Anwendungstechniker und die Softwarespezialisten von Hexagon haben im engen Austausch mit dem Kunden spezielle Messzyklen und Datenformate entwickelt. Damit kann M. Jürgensen jedes Messergebnis aus den Maschinen auslesen und den Fertigungsprozess Merkmal für Merkmal, auch in einer fortlaufenden Serie, überwachen und dokumentieren. Hier wurde der Namenszusatz des Unternehmens Hexagon, nämlich „Manufacturing Intelligence“, wirklich in die Tat umgesetzt.

Automatisch Messen spart viel Zeit

In einem gemeinsamen Projekt von Anbieter und Kunde wurden nicht nur Messzyklen für die Doosan-Drehmaschinen bei M. Jürgensen geschrieben. In enger Zusammenarbeit wurden weitere Softwareteile entwickelt, um alle Prozessschritte und Geometrien nach Kundenwunsch zu erfassen, sowie die Messergebnisse dokumentieren und statistisch auswerten zu können. Dazu gehörte auch die Installation eines sogenannten „High Speed Skips“, um die Übermittlung der Signale der m&h Infrarot-Messtaster an die FANUC-Maschinensteuerung der Doosan-Drehmaschinen zu beschleunigen. Die m&h Messtaster wurden so justiert, dass sie mit sehr hohen Geschwindigkeiten gefahren werden können, ohne Fehlsignale, etwa durch Auslösung aufgrund von Massenträgheit während Beschleunigung oder Verfahren der Revolver, auszulösen. Dabei war auch wichtig, dass die m&h Taster von Hexagon definiert ein- und ausgeschaltet werden können, damit es nicht während der Bearbeitung zu unbeabsichtigten Maschinenstillständen kommt. Weil die Zylinderlaufbuchsen von M. Jürgensen in aller Regel sehr groß sind, war die Verfahrgeschwindigkeit der Taster ebenso ein Thema, wie die Messgeschwindigkeit selbst. Dank der Einstellmöglichkeiten der m&h-Messtaster konnte auch hier der Zeitaufwand optimiert werden. All dies resultierte in erheblicher Zeitersparnis und deutlich gesteigerter Produktivität der Maschinen.

Dokumentation und Statistik ermöglicht sofortiges Gegensteuern

Wer nun glaubt, dass eine Zylinderlaufbuchse keine aufwendigen Konturen aufweist und nicht schwer zu messen ist, hat sich getäuscht. Wie so oft sitzt der Teufel im Detail. Viele Parameter beeinflussen den Fertigungsprozess und schlagen sich als bweichungen in den Bearbeitungsergebnissen nieder. Hier konnten die Anwendungstechniker von Hexagon ebenfalls mit Ihrem Erfahrungsschatz aushelfen und entsprechende Lösungen vorschlagen. Beispielsweise wurde eine m&h Kalibrierkugel in die Drehmaschine eingebracht, die vor kritischen Messvorgängen den Taster neu kalibriert und damit die aktuellen Temperatureinflüsse der Maschine kompensiert.

Die Markführerschaft von M. Jürgensen beruht unter anderem darauf, dass sich die Geometrien der Werkstücke, trotz ihrer Größe, in sehr engen und vor allem gleichbleibenden Toleranzen bewegen. Heute kann an jeder Maschine, während der Fertigung, die zeitliche Entwicklung der Messwerte aufgerufen und bewertet werden. Angestrebt wurde eine sichere Werkzeugkorrektur auf Basis der in der Maschine gemessenen Werte. Sobald ein kritischer Wert außerhalb der Toleranz erreicht wird, regelt die Maschine aufgrund der Messereignisse die Werkzeugkorrektur selbständig innerhalb definierter Grenzen aus. Beim Überschreiten dieser Grenzen sehen die Bediener unmittelbar, wo Abweichungen entstehen. Sie können dann sofort reagieren und ganz gezielt gegensteuern: Beispielsweise durch eine einfache Werkzeugkorrektur an der Steuerung oder den Wechsel der Werkzeuge. Das Folgewerkstück oder die Folgegeometrie ist dann wieder sicher innerhalb der Toleranz. Dadurch wird eine durchgängige Prozesssicherheit gewährleistet und Nacharbeit oder Ausschuss werden vermieden. Außerdem kann jederzeit die vollständige Dokumentation der Fertigungshistorie jedes Werkstücks eingesehen und gespeichert werden. Auch dies ist ein Argument für die Kunden von M. Jürgensen.

Kein Wunder also, dass uns der für die Produktion verantwortliche Geschäftsführer der Firma M. Jürgensen, Ingo de Boer, stolz erklärt, dass dieses System Gold wert sei. Seine Mitarbeiter hätten zusammen mit Hexagon eine hervorragende Arbeit abgeliefert. Selbst der häufige Einwand, dass der Messvorgang ja unproduktive Zeit sei, wird hier widerlegt. „Unsere Nacharbeit wurde stark reduziert“, freut sich de Boer. „Das allein ist schon ein enormer Zeitgewinn. Die Stillstandszeiten der Maschinen in diesen Prozessen wurden um mehr als ein Drittel reduziert. Dadurch haben wir unsere Kapazitäten mit nur geringen Zusatzinvestition gesteigert. Unser Rüstausschuss wurde eliminiert. Und das sind nur einige der erzielten Effekte“, berichtet er stolz.

Mittlerweile sind etliche Maschinen mit m&h Messtastern und Software von Hexagon ausgerüstet. Die Ausrüstung für neue Maschinen steht außer Frage. Gerne bestätigt Ingo de Boer, dass er mit dieser Investition in Zeit und Ausrüstung seiner Fertigung nicht nur mit besserer Qualität gegen den internationalen Wettbewerb antreten kann. Vielmehr verzeichnet er intern eine höhere Flexibilität und schnellere Reaktionsfähigkeit. Er sieht sich nicht nur für hohe Genauigkeitsanforderungen bestens gerüstet. Unsere Frage nach der Amortisationszeit der getätigten Investition bei M. Jürgensen wird nur mit einem zufriedenen Schmunzeln beantwortet.