KMG-Linie Leitz Reference

Lösungen für die beschleunigte dimensionelle Präzisionsmessung von Triebwerksgehäusen

Kontakt

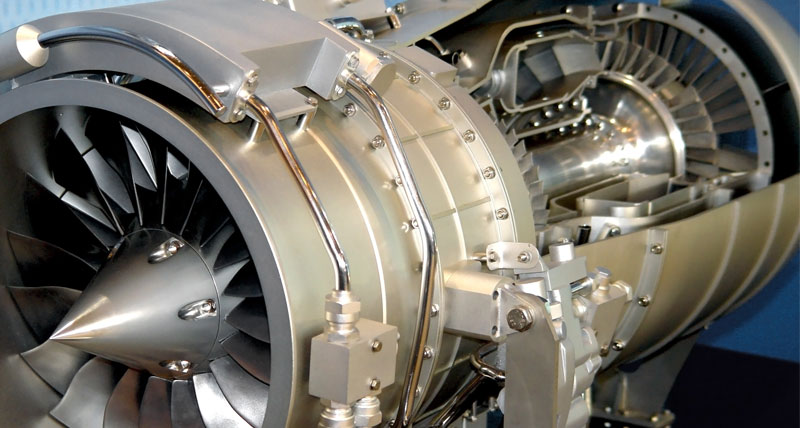

Die Gehäuse von Verdichtern und Turbinen schließen nicht nur diese wichtigen Triebwerksteile sicher ein, sondern auch die Druckluft, die für die Energie zum Antrieb des Triebwerks und die Bewegung des Flugzeugs durch die Luft sorgt. Bestens gefertigte Gehäuse sind maßgeblich dafür, Energieerzeugung und -verbrauch möglichst effizient zu gestalten und gleichzeitig die Geräuschemissionen des Triebwerks zu reduzieren.

Um die sichere Abdichtung der Turbinen- und Verdichterbaugruppe zu gewährleisten, sind genaue Maßprüfungen erforderlich. Dazu gehört die Bewertung der Integrität der geflanschten Gehäuseenden sowie die Validierung der Maße und Rundheit der Gehäusewandungen gemäß der entsprechenden Spezifikationen, die ebenfalls den Abstand zwischen den Schaufeln und dem Gehäuse sicherstellen.

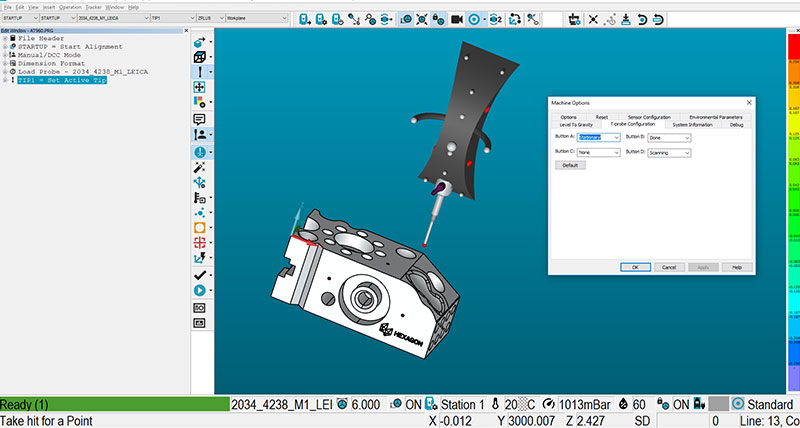

Eine der größten Herausforderungen bei der Prüfung von Triebwerkgehäusen ist, dass sie aufgrund der Gewichtsanforderungen eher dünnwandig sind und deshalb zu Verformungen neigen. Um genaue repräsentative Messergebnisse zu erhalten, müssen die Teile entweder mittels Vorrichtungen aufgespannt sein, die den Montagesituationen entsprechen, oder die Messsoftware muss etwaige Restabweichungen kompensieren. Die Nutzung sowohl taktiler als auch berührungsloser Sensoren hilft bei der Vermeidung von Verformungen und ist ebenso geeignet, die enorme Anzahl und die unterschiedlichen Arten von Elementen eines typischen Gehäuses abzudecken.

Hexagon bietet eine breite Auswahl an manuellen und automatischen Messtechniklösungen an, die sich ideal für die Prüfung von Triebwerksgehäusen eignen. So ist die manuelle Messung mit einem Zweipunkt-Präszisionsmessinstrument ein zuverlässiges Verfahren für die Prüfung einfacher großer Innen- und Außenmaße, das sich bestens für die einfacheren Geometrien eines Gehäuses eignet. Bei der Vermessung der komplexen Elemente des Gehäuses bietet sich hingegen ein Multisensor-Koordinatenmessgerät (KMG) an, das gleichzeitig auch Verformungen vermeidet. Dank der Integration sowohl taktiler als auch berührungsloser Sensoren in nur einem System werden diese Elemente rasch und präzise erfasst sowie die Fertigungszeiten verkürzt.