VISI Blank

Automatisierte 2D-Rohteilentwicklung aus komplexen 3D-Modellen

Optimierung des Produktionsprozesses

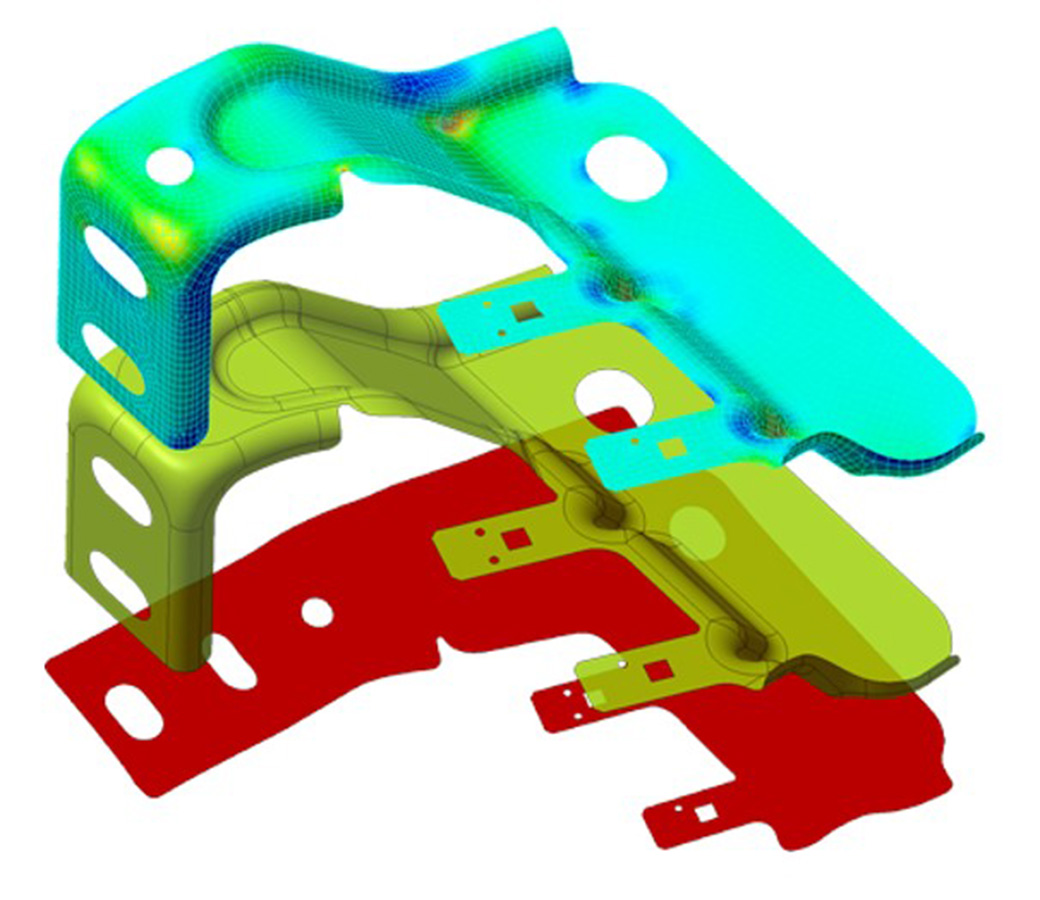

Optimieren Sie die Rohteilentwicklung und liefern Sie wertvolle Analysen des Materialverhaltens während des Umformprozesses.

Möchten Sie hierzu weitere Informationen erhalten?

VISI Blank wurde speziell für Kostenplaner, Ingenieure, Produktdesigner und Werkzeugbauer entwickelt. Es optimiert die Entwicklung von Blechkomponenten und liefert wertvolle Analysen des Materialverhaltens während des Umformprozesses. In Minutenschnelle kann eine Rohlingdarstellung für Kostenplaner erstellt werden, um potenzielle Fertigungsprobleme aufzuzeigen, Materialkosten zu ermitteln und den Produktionsprozess zu optimieren. Die schnelle Analyse von VISI Blank dient dazu, diejenigen Bereiche der Bauteilkonstruktion zu ermitteln, die zur Senkung der Herstellungskosten gegebenenfalls geändert werden müssen. Für den Werkzeugbauer ist das Applikationsprogramm von unschätzbarem Wert, um Bereiche einer Komponente zu erkennen, die gezogen werden müssen, anstatt mehrere Umformvorgänge zu durchlaufen.

Produktfunktionen

Funktionen auf einen Blick:

- Intuitive, leicht zu erlernende Schnittstelle

- Hochgradig grafische Analyse

- Umfassende Materialdatenbank

- Darstellung der Verdünnung/Faltenbildung

- HTML-Berichtsausgabe

- Hohe Genauigkeit

- Oberflächenexport Rohlingentwicklung.

Die einfache Benutzeroberfläche sorgt dafür, dass aus komplexen Geometrien schnell und einfach Blankoformen erstellt werden können, die Ergebnisse in einer grafischen Interpretation verständlich sind und der optimale Fertigungsprozess festgelegt werden kann. Eine umfassende Materialdatenbank stellt sicher, dass die Analyse an nahezu jedem Material durchgeführt werden kann.

Die Ergebnisse werden in einer klaren und übersichtlichen grafischen Darstellung angezeigt, die dann in ein Protokollformat umgewandelt werden kann. Die grafische Analyse umfasst die farbcodierte Darstellung von Materialbereichen, bei denen der Verdacht von „Ausdünnung“ und „Faltenbildung“ besteht, was eine genaue Identifizierung potenzieller Problembereiche vor dem physischen Werkzeugdesign ermöglicht. Anhand des grafischen Maßstabs erkennt die Software, wo das Material innerhalb der Toleranz liegt und in welchen Bereichen diese überschritten werden könnte.

Praktisch jede 3D-Form lässt sich in eine ermittelte 2D-Platine umwandeln, um einen optimalen Rohmaterialeinsatz für die Fertigung zu gewährleisten und so nachfolgende Fertigungs- oder Endbearbeitungsschritte zu reduzieren. Im Allgemeinen lässt sich eine Form innerhalb weniger Minuten mit einer Genauigkeit von unter 1 % Abweichung von der fertigen Komponente erstellen. Der manuelle oder traditionelle CAD-Ansatz würde in der Regel viele Stunden Kalkulationen erfordern und viel weniger Genauigkeit bieten.