Kompensacja Temperatury Przenośnych Maszyn Pomiarowych

Uwzględnienie efektu wpływu temperatury otoczenia na przenośne maszyny pomiarowe: Kompensować czy nie kompensować?

Kontakt

Zmiany w temperaturze otoczenia i mierzonych części w sposób widoczny wpływają na wiele powszechnie stosowanych materiałów przemysłowych, takich jak stal i aluminium. Dlatego, najbardziej dokładne wyniki pomiarów przeprowadzanych za pomocą ogromnych automatycznych współrzędnościowych maszyn pomiarowych, takich jak Global i PMM, można osiągnąć jedynie w pomieszczeniach z kontrolowaną temperaturą, stosując czujniki temperatury części.

Jednak przenośne systemy pomiarowe, takie jak trackery laserowe Leica i przenośne ramiona pomiarowe ROMER, zostały zaprojektowane w taki sposób, aby to one "przychodziły" do części, a nie odwrotnie. W większości środowisk przemysłowych temperatura nie jest odpowiednio kontrolowana, o ile w ogóle. Dlatego jak najbardziej uzasadnione jest pytanie - jak, kiedy i czy należy brać pod uwagę rozszerzalność cieplną części, stosując przenośne urządzenia pomiarowe.

Jednak przenośne systemy pomiarowe, takie jak trackery laserowe Leica i przenośne ramiona pomiarowe ROMER, zostały zaprojektowane w taki sposób, aby to one "przychodziły" do części, a nie odwrotnie. W większości środowisk przemysłowych temperatura nie jest odpowiednio kontrolowana, o ile w ogóle. Dlatego jak najbardziej uzasadnione jest pytanie - jak, kiedy i czy należy brać pod uwagę rozszerzalność cieplną części, stosując przenośne urządzenia pomiarowe.

Przenośne systemy metrologiczne oraz pakiety oprogramowań oferują różnorodne narzędzia i metody kompensacji zmian temperatury. Wśród nich są:

1. Referencyjne paski skali wykonane z tych samych materiałów co mierzona część (ta technika to pozostałość po teodolitach).

2. Inną bardzo podobną metodą jest pomiar dwóch punktów na narzędziu i podanie systemowi pomiarowemu "znanej" odległości między tymi dwoma punktami. Jest to odmiana metody stosującej referencyjne paski skali.

3. Temperatura materiału może zostać zmierzona w różnych punktach podczas realizacji cyklu pomiarowego i zapisana w oprogramowaniu systemu, wykorzystując w tym celu narzędzie do kompensacji współczynnika rozszerzalności cieplnej (ang. "CTE"). Kompensacja przeprowadzana jest za pomocą obliczonej zmiany w "skali" danych pomiarowych.

4. Można zmierzyć pewną liczbę punktów, które mają już swoje "nominalne" dane. Przeprowadzając proces "najlepiej dopasowanych informacji", oprogramowanie systemu oblicza zmianę w "skali" danych pomiarowych.

Jednak wszystkie te metody mają swoje ograniczenia. Gdybyśmy przeprowadzali pomiar jedynie litych bloków wykonanych z danego materiału, każda metoda kompensacji temperatury przyniosłaby właściwe rezultaty. W tym przypadku zmiany wymiarowe przebiegałyby "liniowo", a tym samym moglibyśmy wykonać "perfekcyjne" obliczenia współczynnika rozszerzalności cieplnej, które mogłyby skompensować zmiany termiczne w mierzonej części.

Jednak w rzeczywistości nie mierzymy jednolitych bloków materiału. Za pomocą przenośnych maszyn pomiarowych zazwyczaj przeprowadzamy pomiar wielkogabarytowych części, które są formowane, spawane, mocowane na śruby, sczepiane lub spajane z innymi elementami wykonanymi z tego samego bądź innego materiału. Z powodu takiego połączenia lub mocowania materiałów, zmieniamy kierunek ruchu spowodowany kurczeniem/rozszerzaniem materiału. W rzeczywistym świecie kurczenie lub rozszerzanie elementów nie przebiega liniowo - mierzone obiekty skręcają się bądź zginają w różnoraki sposób. Dlatego nie możemy automatycznie założyć, że kompensacja współczynnika rozszerzalności cieplnej to najlepszy sposób na określenie, co na prawdę dzieje się podczas cykli termicznych.

Podsumowując - każda metoda kompensacji temperatury ma swoje słabe punkty. Przyczyna? Złożoność rzeczywistego świata. Należy pamiętać, że kompensując zmiany temperatury, możemy doprowadzić do powstania błędów, a nie ich usunięcia. Niektórzy operatorzy maszyn zdają sobie z tego sprawę i dlatego po prostu ignorują temperaturę elementu, nawet nie próbując "naprawiać" efektów zmian termicznych.

Oprócz kontroli środowiska pomiarowego, nie istnieje idealne rozwiązanie dotyczące kompensacji temperatury. W większości przypadków obliczenie "skali" za pomocą "najlepiej dopasowanych informacji" przyniesie najlepsze rezultaty. Jednak nie zawsze. Operator maszyny musi mieć świadomość, że z tą metodą wiążą się jeszcze inne konsekwencje. Doświadczony operator przenośnych maszyn pomiarowych zawsze będzie miał na uwadze właściwości termiczne, opracowując plan pomiarowy dla poszczególnych części poprzez oszacowanie rozmiaru, materiałów oraz konstrukcji mierzonego elementu.

Powinien również ocenić charakterystyczne cechy środowiska pracy, takie jak lokalizacja maszyny blisko źródeł ciepła oraz możliwe zmiany temperatury powietrza i części podczas realizacji procesu pomiarowego. Można przeprowadzić serię pomiarów i porównać otrzymane rezultaty z nominalnymi danymi lub z poprzednimi wynikami pomiarowymi. Wypróbowując różnorodne metody kompensacji temperatury możemy określić najlepszą metodę dla danego zadania pomiarowego. To zawsze jest dobre rozwiązanie. Co ważne, doświadczony operator szczegółowo udokumentuje swoje eksperymentalne metody i końcowe procedury pomiarowe. Dzięki temu każda osoba interpretująca wyniki pomiarowe będzie miała dostęp do potrzebnych informacji.

Jednak przenośne systemy pomiarowe, takie jak trackery laserowe Leica i przenośne ramiona pomiarowe ROMER, zostały zaprojektowane w taki sposób, aby to one "przychodziły" do części, a nie odwrotnie. W większości środowisk przemysłowych temperatura nie jest odpowiednio kontrolowana, o ile w ogóle. Dlatego jak najbardziej uzasadnione jest pytanie - jak, kiedy i czy należy brać pod uwagę rozszerzalność cieplną części, stosując przenośne urządzenia pomiarowe.

Jednak przenośne systemy pomiarowe, takie jak trackery laserowe Leica i przenośne ramiona pomiarowe ROMER, zostały zaprojektowane w taki sposób, aby to one "przychodziły" do części, a nie odwrotnie. W większości środowisk przemysłowych temperatura nie jest odpowiednio kontrolowana, o ile w ogóle. Dlatego jak najbardziej uzasadnione jest pytanie - jak, kiedy i czy należy brać pod uwagę rozszerzalność cieplną części, stosując przenośne urządzenia pomiarowe.Przenośne systemy metrologiczne oraz pakiety oprogramowań oferują różnorodne narzędzia i metody kompensacji zmian temperatury. Wśród nich są:

1. Referencyjne paski skali wykonane z tych samych materiałów co mierzona część (ta technika to pozostałość po teodolitach).

2. Inną bardzo podobną metodą jest pomiar dwóch punktów na narzędziu i podanie systemowi pomiarowemu "znanej" odległości między tymi dwoma punktami. Jest to odmiana metody stosującej referencyjne paski skali.

3. Temperatura materiału może zostać zmierzona w różnych punktach podczas realizacji cyklu pomiarowego i zapisana w oprogramowaniu systemu, wykorzystując w tym celu narzędzie do kompensacji współczynnika rozszerzalności cieplnej (ang. "CTE"). Kompensacja przeprowadzana jest za pomocą obliczonej zmiany w "skali" danych pomiarowych.

4. Można zmierzyć pewną liczbę punktów, które mają już swoje "nominalne" dane. Przeprowadzając proces "najlepiej dopasowanych informacji", oprogramowanie systemu oblicza zmianę w "skali" danych pomiarowych.

Jednak wszystkie te metody mają swoje ograniczenia. Gdybyśmy przeprowadzali pomiar jedynie litych bloków wykonanych z danego materiału, każda metoda kompensacji temperatury przyniosłaby właściwe rezultaty. W tym przypadku zmiany wymiarowe przebiegałyby "liniowo", a tym samym moglibyśmy wykonać "perfekcyjne" obliczenia współczynnika rozszerzalności cieplnej, które mogłyby skompensować zmiany termiczne w mierzonej części.

Jednak w rzeczywistości nie mierzymy jednolitych bloków materiału. Za pomocą przenośnych maszyn pomiarowych zazwyczaj przeprowadzamy pomiar wielkogabarytowych części, które są formowane, spawane, mocowane na śruby, sczepiane lub spajane z innymi elementami wykonanymi z tego samego bądź innego materiału. Z powodu takiego połączenia lub mocowania materiałów, zmieniamy kierunek ruchu spowodowany kurczeniem/rozszerzaniem materiału. W rzeczywistym świecie kurczenie lub rozszerzanie elementów nie przebiega liniowo - mierzone obiekty skręcają się bądź zginają w różnoraki sposób. Dlatego nie możemy automatycznie założyć, że kompensacja współczynnika rozszerzalności cieplnej to najlepszy sposób na określenie, co na prawdę dzieje się podczas cykli termicznych.

Podsumowując - każda metoda kompensacji temperatury ma swoje słabe punkty. Przyczyna? Złożoność rzeczywistego świata. Należy pamiętać, że kompensując zmiany temperatury, możemy doprowadzić do powstania błędów, a nie ich usunięcia. Niektórzy operatorzy maszyn zdają sobie z tego sprawę i dlatego po prostu ignorują temperaturę elementu, nawet nie próbując "naprawiać" efektów zmian termicznych.

Oprócz kontroli środowiska pomiarowego, nie istnieje idealne rozwiązanie dotyczące kompensacji temperatury. W większości przypadków obliczenie "skali" za pomocą "najlepiej dopasowanych informacji" przyniesie najlepsze rezultaty. Jednak nie zawsze. Operator maszyny musi mieć świadomość, że z tą metodą wiążą się jeszcze inne konsekwencje. Doświadczony operator przenośnych maszyn pomiarowych zawsze będzie miał na uwadze właściwości termiczne, opracowując plan pomiarowy dla poszczególnych części poprzez oszacowanie rozmiaru, materiałów oraz konstrukcji mierzonego elementu.

Powinien również ocenić charakterystyczne cechy środowiska pracy, takie jak lokalizacja maszyny blisko źródeł ciepła oraz możliwe zmiany temperatury powietrza i części podczas realizacji procesu pomiarowego. Można przeprowadzić serię pomiarów i porównać otrzymane rezultaty z nominalnymi danymi lub z poprzednimi wynikami pomiarowymi. Wypróbowując różnorodne metody kompensacji temperatury możemy określić najlepszą metodę dla danego zadania pomiarowego. To zawsze jest dobre rozwiązanie. Co ważne, doświadczony operator szczegółowo udokumentuje swoje eksperymentalne metody i końcowe procedury pomiarowe. Dzięki temu każda osoba interpretująca wyniki pomiarowe będzie miała dostęp do potrzebnych informacji.

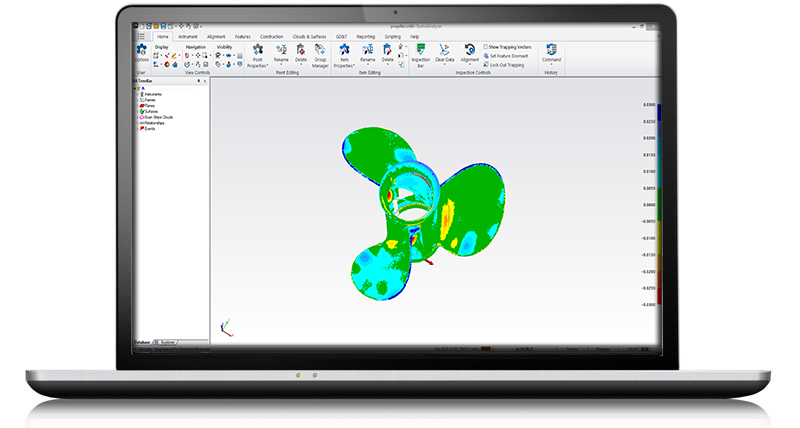

Reverse engineering of aircraft components for MRO

Using 3D scanning to reverse engineer parts makes it easier to repair, maintain and overhaul aircraft for which CAD data is not available.

Laser tracker probing

The portable Leica Absolute Tracker AT403 laser tracker and laser Leica B-Probe offer an accurate large-volume probing solution suited to the demands of aircraft assembly...

Large-volume metrology software

Designed specifically for large-volume spatial measurement, SpatialAnalyzer is an ideal software for installing aircraft assembly tooling.

Aerospace case studies

See why BAE Systems has used laser tracker measurement in aircraft assembly tooling installation for over two decades.