Hoogvliegend met meer rendement

BMT Aerospace - Beligë

Contact opnemen

BMT Aerospace profiteert direct van de toename in luchtbewegingen. De orderportefeuille van de Belgischeproducent van tandwieloverbrengingen voor de luchtvaart is goed gevuld. Om de hoeveelheid werk aan te kunnen, had BMT Aerospace behoefte aan een nieuwe meetkamer.

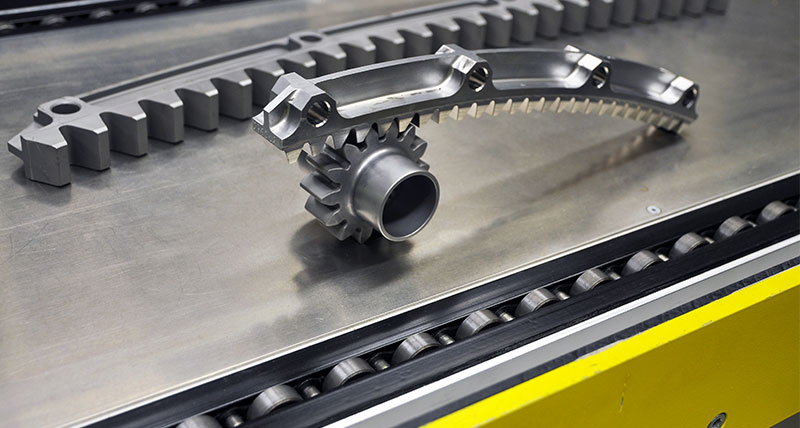

Momenteel heeft BMT Aerospace drie internationale productiefaciliteiten in bedrijf. Elk van deze faciliteiten bedient haar eigen niche-markt. De fabriek in Oostkamp, België, is gespecialiseerd in tandwielen en tandheugels. Deze worden gebruikt voor het mechanisch aansturen van de beweegbare neusvleugels - van kleine, regionaal opererende vliegtuigen tot de Airbus A380.

De gemiddelde levensverwachting van een vliegtuig is 20 tot 30 jaar. Het is absoluut noodzakelijk dat deze onderdelen betrouwbaar blijven functioneren, omdat ze essentieel zijn bij het opstijgen en het landen. Met maar één meetmachine met horizontale arm in de meetkamer, was BMT Aerospace nog niet klaar voor het toenemende aantal orders.

Hoger rendement nodig

“De oude meetmachine was uitgerust met een draaitafel en we moesten de onderdeel één voor één na elkaar meten. Omdat we 100%-controles uitvoeren op de belangrijkste kenmerken en de meetmachine gewoonlijk gebruiken voor de initiële typetesten tijdens productie en eindinspectie, was de tijdsinvestering enorm”, vertelt Nico Strobbe, Measuring Technician bij BMT Aerospace. Toen we naar een nieuwe oplossing zochten, was het duidelijk dat we een hoger rendement nodig hadden. Een andere belangrijke factor was het feit dat de toleranties van de tandwielen en tandsheugels in het micrometergebied liggen. De nieuwe meetoplossing moest voldoen aan deze strenge nauwkeurigheidseisen.

Semi-automatische oplossingen

Het bedrijf moest zich blijven ontwikkelen. Er werd een derde precisiemeetmachine aangeschaft, een Leitz Reference van Hexagon. Alle drie de meetmachines van Leitz bij BMT Aerospace hebben dezelfde systeemconfiguratie – dat geeft meer flexibiliteit in de meetkamer. De hogesnelheidsscansensoren op de machines zorgen voor een hoge gegevensdichtheid en een hoge meetnauwkeurigheid. Als het werk zich bij één machine ophoopt, is het vrij eenvoudig de tandwielen en tandheugels in te plannen op een andere machine.

Met behulp van het semi-automatische proces is het mogelijk de machine in de 24-uursmodus in bedrijf te hebben. In de late ploegendienst laden de meettechnici de pallets in de machine. Met het indrukken van een knop loopt het proces vervolgens de hele nacht door. In geval van storing bij een onderdeel - bijvoorbeeld een op de verkeerde manier of niet goed vastgemaakt onderdeel - wordt een vooraf gedefinieerde voorwaardelijke actie gestart in QUINDOS7. Dit zorgt ervoor dat de machine zich uit de botsing terugtrekt en verder gaat in de meetserie naar het volgende onderdeel. De machine zal niet stoppen bij onjuiste plaatsing, duidelijke afwijkingen in geometrie of bewerkingsresten van productie. Handmatig ingrijpen is niet nodig

Meer krachtige software

Met een upgrade van de QUINDOS7-software zette BMT Aerospace nog een stap vooruit. “De nieuwe software biedt veel betere grafische ondersteuning”, aldus Nico Strobbe. “In QUINDOS7 kun je met CAD-modellen werken. Daarnaast hebben we de I++ Simulator aangeschaft. Ik krijg CAD-bestanden van onze ontwikkelafdeling, die ik vervolgens converteer en in QUINDOS7 en de simulator zet. Met behulp van de simulator en QUINDOS7 genereer ik het meetprogramma, zodat dat klaar is zodra het eerste sample ter controle naar de meetkamer wordt gestuurd.” Naast QUINDOS7 gebruikt BMT Aerospace de I++ Simulator als een aanvullende, offline programmeeromgeving. Dat maakt visualisatie mogelijk van meetapparatuur, tastersystemen, transportmiddelen, pallets en werkstukken - voldoende informatie om het meetprogramma uit te testen in de virtuele meetkamer met als insteek het vermijden van botsingen. Freddy Cherlet legt uit: “Hexagon kon een compleet en aantrekkelijk pakket samenstellen en hun concept volledig implementeren. We hoefden geen andere leveranciers in te schakelen. Dat maakte het erg gemakkelijk voor ons. Ons rendement in de meetkamer is er flink op vooruit gegaan door de oplossing van Hexagon.”