熱流体解析ソフトウェア「Cradle CFD」を用いた東海大学の新型ソーラーカー 完走

30 10月 2023

世界最大級のソーラーカーレース「Bridgestone World Solar Challenge 2023」で完走

~実風況を考慮した7億要素の高精度解析により、車体の優れた空力性能を実現~

HexagonのManufacturing Intelligence division(東京都千代田区、代表取締役社長:今野 真生)は、10月22日から開催された世界最大級のソーラーカーレース「Bridgestone World Solar Challenge 2023」(以下BWSC2023)で完走を果たした東海大学ソーラーカーチームが、Hexagon の熱流体解析ソフトウェア「Cradle CFD」によるデジタルエンジニアリングを利用し、優れた空力性能を持つ車体を開発したと発表しました。

東海大学ソーラーカーチームが参戦したのは、太陽光から発電できる僅かなエネルギーのみでオーストラリアの過酷な砂漠地帯を、時速90km/hを超える巡航速度で3,000km走破するチャレンジャークラスです。同チームは、近年は2年に1度開催されているBWSCに1993年から参戦し、2009年と2011年の大会では2連覇を成し遂げました。2019年大会では惜しくも準優勝となり、2021年に向けて新車両の設計を行っていましたが大会が中止となり、満を期して世界一奪還を目指し、4年ぶりに挑戦した本大会用に新型車両の開発を進めてきました。27日、チームは5位で南部アデレードにゴールしました。

大会のレギュレーションが大きく変更

今大会よりレギュレーションが変更となり、最低地上高は70mmから100mmに、車体の前後に10°以上のアプローチ角度、デパーチャー角度を設けることが義務化されました。その結果、車体の外側に出るタイヤの面積が増え、タイヤから乱す空気の流れの影響が大きくなっただけではなく、床下にも空気が流入しやすくなり、空気抵抗が増大する原因となりました。

さらに、本大会からナンバープレートを車体後端に設置することが義務付けられたため、車体の後方にできる角の部分で流れがはく離し、空気抵抗が増大しました。

東海大学ソーラーカーチームおよび福田研究室では、長年培ってきた高度な空力技術を応用することにより、この規則の変更を逆に競合チームに差をつける好機と捉えて開発を行いました。

ソーラーカーの空力技術開発におけるチャレンジングポイント

ソーラーカー開発における空力技術は年々高度化しており、高いレベルでの戦いとなっています。

本大会のレギュレーションが発表されてから約6ヶ月で設計を終える必要があり、開発期間が非常に短いなかで、複雑な形状を持つ外形形状を数多く検討する必要があります。

流線形であることからソーラーカーの解析は難しく、1台の開発あたり200近くの膨大な解析ケースの検討が必要になり、高度な解析技術と評価手法が求められます。さらに、大会は公道で行われるため、強い横風も含めた実際の環境を考慮する必要があり、実性能をどのように出すかが重要となります。

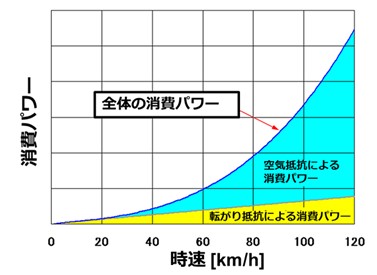

また、空気抵抗による消費パワーは速度の3乗で大きくなるため、速度の増加に伴って空気抵抗の全体に占める割合は増大し、優勝チームの想定巡航速度である95km/hの場合、約80%以上が空気抵抗による消費パワーとなります。

このようなことから、2009年から東海大学では、Hexagonの「Cradle CFD」を用いた空力解析による開発を行ってきました。今回の2023年型ソーラーカーの開発では、高い発電性能とともに、空力技術をさらに高度化することで、空力性能の飛躍的な向上を実現しました。

空力解析結果による評価

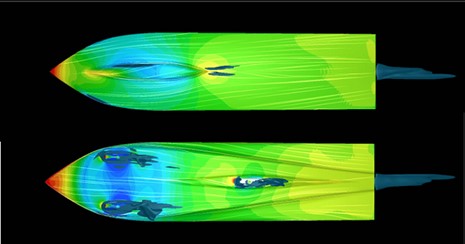

同チームで保有する実測データに基づき、実際の大会で想定される横風が吹く条件下で空力解析を行った結果、乱流エネルギーが高い箇所(等値面)が少なく、今回の厳しいレギュレーション変更に対応した車体でも高い空力性能が実現できていることが確認できました。

一方で、今回の規則変更で設置が義務づけられた後端のナンバープレートの後方に乱流エネルギーが高い領域があることが確認できます。

実環境を考慮した空力解析結果

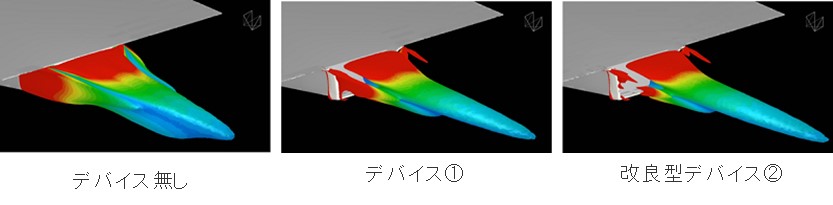

また、後端に付けるナンバープレート対策として、2023年型では、当該箇所に小さな空力デバイス「乱流渦抑制ブレード(Turbulent Vortex Suppression Blade(TVS Blade))」(特許出願中)を装着することで、後方の渦(渦度)を抑制することに成功。下に示している解析結果から、後方の渦が抑制できていることが確認できています。

デバイス①では約1.8%の空気抵抗の低減、さらに改良したデバイス②では、ソーラーカー全体に働く空気抵抗の約4.5%もの低減に成功しています。

空力デバイスを付けない場合と付けた場合の解析結果の比較

総要素数約7億個の高精度解析

最終的な性能評価のため、詳細なメッシュを生成した総要素数が約7億個の高精度解析において、2023年型の空力性能が、今回の空力に厳しいレギュレーション変更を乗り越えて、2019年型を超えていることが確認できました。福田研究室保有のクラスタ型計算機で1週間弱の解析が必要となりました。開発の初期段階では、もう少し粗いメッシュを用いて、1ケース1日くらいの解析を行い、トータルで100を超える形状の検討を行いました。

最終性能評価のため詳細な解析に用いた解析メッシュ

東海大学ソーラーカーチームの監督を務める、東海大学 工学部 航空宇宙学科 教授の福田 紘大 氏は次のように述べています。

「Cradle CFDは、複雑形状に対するメッシュ生成も可能で、複雑形状周りの流れの解析が効率的に行えるところが非常に助かっています。ソーラーカー開発では、複雑な形状を短い時間で、多数検討する必要があり、そういった目的で有効に活用できるソフトウェアです。

また、教育的な側面では、インターフェースも含めて分かりやすく、日本語がベースとなっていることもあり、CFD (Computational Fluid Dynamic)/CAE(Computer Aided Engineering)の初心者である学生にも学びやすく、機能も分かりやすいので、理想的なラーニングカーブが描けていると感じていますし、サポート面でも直ぐに回答いただけるところも大変助かっています。

これからのエンジニアはCAEを上手く活用することが必要不可欠になりますので、ソーラーカー開発を通して、学生が、CFDをはじめ、CAEソフトウェアを実際に用いて解析を行い、その結果を基に、実際のものづくりを行うことは、大学としても教育効果が大きいと感じています。ここで学んだ学生の多くが、将来産業界で、エコモビリティ開発をはじめ様々な分野で活躍してくれると信じています。今後は、CFDのみならず、様々なCAE技術を使って今後のソーラーカー開発に活用させていきたいと考えています」

※すべての商標は、それぞれの所有者に帰属しています。

Hexagonはセンサー、ソフトウェア、自律テクノロジーを組み合わせたデジタルリアリティソリューションのグローバルリーダーです。当社は産業、製造、インフラ、公共部門、モビリティアプリの全域でデータを活用することで効率、生産性、品質および安全性を高めています。

当社のテクノロジーは生産と人に関連するエコシステムを形成し、接続と自律化を拡大し続け、スケーラブルで持続可能な未来を保証します。

Hexagon(ナスダック・ストックホルム HEXA B)は、50カ国で合計24,500人以上の従業員を擁し、純売上高は約54億 EURです。詳細は hexagon.com をご覧ください。また@HexagonABをフォローしてください。