Ganz SchÖN Eng ...

Kontakt

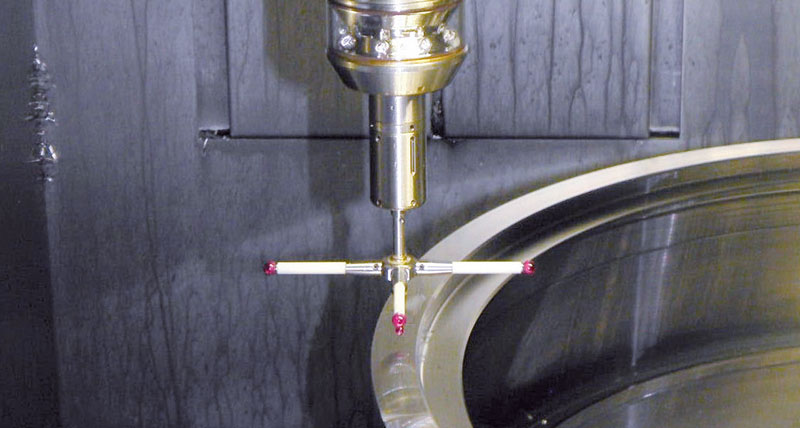

... sind die Fertigungstoleranzen für Luftfahrtteile

bei BBAT im Brandenburgischen Wildau. Hier werden

Läufergehäuse für Jet-Triebwerke mit Messtastern

und der Software 3D Form Inspect von m&h in Serie

gefertigt.

Plus - Minus 2 Hundertstel auf Durchmesser von

500 mm bis 800 mm in relativ dünnwandigen Gehäusen

aus sehr warmfesten und zähen Stahlmaterialien sind

die Genauigkeitsanforderungen, mit denen sich BBAT

tagtäglich auseinandersetzt. In kleinen Serien werden

hier Gehäuseteile für Jet-Triebwerke gefertigt, in denen

später die Turbinenschaufeln der Verdichterstufen

laufen. Eingesetzt werden diese Teile in mehreren

Turbinen-baureihen für Businessjets und kleinere

Verkehrsflugzeuge.

BBAT oder Berlin Brandenburg Aerospace Technology AG

ist eine Gemeinschaftsgründung mehrerer Zulieferer

der Luftfahrtindustrie und hat sich seit 2008 auf die

Fertigungsproblematiken dieser anspruchsvollen Turbinenteile

spezialisiert. Dort werden die Turbinenringe

mechanisch bearbeitet und beschichtet. Die Bauteile

werden dann einbaufertig in die Montage der Triebwerkshersteller

geliefert.

BBAT oder Berlin Brandenburg Aerospace Technology AG

ist eine Gemeinschaftsgründung mehrerer Zulieferer

der Luftfahrtindustrie und hat sich seit 2008 auf die

Fertigungsproblematiken dieser anspruchsvollen Turbinenteile

spezialisiert. Dort werden die Turbinenringe

mechanisch bearbeitet und beschichtet. Die Bauteile

werden dann einbaufertig in die Montage der Triebwerkshersteller

geliefert.

Das Spannen und Zerspanen der zähen Materialien und der

relativ labilen Bauteile sind ausgesprochen anspruchsvoll.

Die engen Toleranzen müssen mit hoher Sicherheit auf der

Maschine erreicht werden, weil später entdeckte Fehler fast

nicht mehr zu korrigieren sind. Eine erneute Aufspannung

auf der Maschine für eventuell notwendig werdende

Nacharbeiten ist nahezu nicht machbar, zumindest nicht

wirtschaftlich und zeitgerecht.

Dementsprechend viel Gewicht hat man auf die

Auswahl der Fertigungsmittel und Hilfsmittel gelegt.

In temperaturstabilisierter Halle wird auf 5-achsigen

Bearbeitungszentren von Alzmetall mit Siemens 840D

Steuerung bearbeitet. Hohe Wiederholgenauigkeit ist

ebenso wichtig, wie ein ungestörter Fertigungsdurchlauf

der Kleinserien. In nur zwei Spannungen werden die

Turbinengehäuse mit Fräs- und Drehzerspanung komplett

bearbeitet. Die geforderten engen Toleranzen von nur

4 Hundertstel gewährleistet BBAT mit einem

ausgeklügelten Fertigungsablauf mit integriertem

Messen in der Maschine gewährleistet. Zum Einsatz

kommen Messtaster und die Software 3D Form inspect

von m&h. „Ohne m&h würden wir aufwändige Lehren und Sonderbetriebsmittel benötigen“, sagt Klaus Hanreich.

„Damit wäre, neben zusätzlichen Kosten, viel Zeitaufwand

und eine latente Gefahr individueller Fehler verbunden.“

Dementsprechend viel Gewicht hat man auf die

Auswahl der Fertigungsmittel und Hilfsmittel gelegt.

In temperaturstabilisierter Halle wird auf 5-achsigen

Bearbeitungszentren von Alzmetall mit Siemens 840D

Steuerung bearbeitet. Hohe Wiederholgenauigkeit ist

ebenso wichtig, wie ein ungestörter Fertigungsdurchlauf

der Kleinserien. In nur zwei Spannungen werden die

Turbinengehäuse mit Fräs- und Drehzerspanung komplett

bearbeitet. Die geforderten engen Toleranzen von nur

4 Hundertstel gewährleistet BBAT mit einem

ausgeklügelten Fertigungsablauf mit integriertem

Messen in der Maschine gewährleistet. Zum Einsatz

kommen Messtaster und die Software 3D Form inspect

von m&h. „Ohne m&h würden wir aufwändige Lehren und Sonderbetriebsmittel benötigen“, sagt Klaus Hanreich.

„Damit wäre, neben zusätzlichen Kosten, viel Zeitaufwand

und eine latente Gefahr individueller Fehler verbunden.“

3D Form Inspect vergleicht die Konturpunkte aus der

CAD-Konstruktion mit den tatsächlichen Dimensionen des

Werkstückes, noch während seiner Aufspannung auf der

Maschine. Die zu messenden Geometrien können schon

mit der CAD-Zeichnung oder jederzeit per Mausklick an

einem Computer in der Werkstatt festgelegt werden.

Das Verfahrprogramm für den Messtaster generiert die

Software selbst und führt auch eine Kollisionskontrolle mit

den Werkstückkonturen durch. In der 5-achsigen Version

können auch Hinterschnitte und schräg im Raum liegende

Geometrien gemessen werden. Die Schwenkfehler der

4. und 5. Achse werden dabei automatisch kompensiert.

Die Größen und Konturen aller Messtaster und Taststifte

von m&h, inklusive der möglichen Verlängerungen und

Tastkreuze, sind in der Software hinterlegt und werden mit

berücksichtigt. Die Software kann gleichzeitig mehrere,

unterschiedlich zusammengestellte Taster verwalten. Das

vermindert nicht nur den Programmieraufwand, sondern

schafft Arbeitssicherheit für den Betrieb. Regelmäßige

Kalibrierungen der Messtaster an einer Messkugel erfassen

die thermischen und statischen Veränderungen

der Maschine und sorgen für verlässliche Messwerte.

Ohne m&h könnten wir so gar nicht fertigen

Die Turbinenringe aus schwer zerspanbarem Chrom-

Nickel-Stahl werden vor und nach dem Finishen gemessen.

So bleibt das Werkstück in der Spannung auf der Maschine,

bis sicher ist, dass die enge Toleranz von +/- 2 Hundertsteln

auch wirklich eingehalten wird „Ohne diese Technologie

wäre das wirtschaftliche Fertigen so gar nicht machbar“,

berichtet Geschäftsführer Klaus Hanreich. Zwar kann eine

ganze Reihe von Messwerten mit Hilfe der Messzyklen der

Siemens 840D – Steuerung ermittelt werden. Diese reichen

aber nicht aus, alle geforderten Messwerte am Werkstück

zu generieren. Deshalb ergänzt Klaus Hanreich: „Ohne die

Software von m&h geht es gar nicht.“

Bei BBAT hat man sehr viel Zeit und Energie in einen

geschlossenen Loop der Auswertung von Messwerten, deren

Verifikation und der daraus resultierenden Rückschlüsse

für die jeweiligen Bearbei-tungsprogramme investiert.

Heute münden die Messwerte in eine selbsterstellte

Programmroutine, die über Mehrfachmessungen

und statistische Auswertungen nicht nur eventuelle

Fehlmessungen ermittelt, sondern auch einen Bezug zu

den Bearbeitungsparametern und Werkzeugdaten in der

Steuerung schafft. Der Bediener kann aus den Listen

unmittelbar herauslesen, wie viel er korrigieren muss, um

genau auf Nullwert zu arbeiten. Dies ist eine individuelle

Rückkopplungs-lösung von BBAT, die allerdings voraussetzt,

dass immer die gleichen Bearbeitungsprogramme

eingesetzt werden. Mit der Zeit hat BBAT den Prozess

immer weiter optimiert und konnte auch die notwendigen

Messroutinen einkürzen. „Anfangs hatten wir einen

Messaufwand von etwa 2 Stunden je Teil“, berichtet Klaus

Hanreich. „Heute messen wir vielleicht noch 5 Minuten.“

Bei BBAT hat man sehr viel Zeit und Energie in einen

geschlossenen Loop der Auswertung von Messwerten, deren

Verifikation und der daraus resultierenden Rückschlüsse

für die jeweiligen Bearbei-tungsprogramme investiert.

Heute münden die Messwerte in eine selbsterstellte

Programmroutine, die über Mehrfachmessungen

und statistische Auswertungen nicht nur eventuelle

Fehlmessungen ermittelt, sondern auch einen Bezug zu

den Bearbeitungsparametern und Werkzeugdaten in der

Steuerung schafft. Der Bediener kann aus den Listen

unmittelbar herauslesen, wie viel er korrigieren muss, um

genau auf Nullwert zu arbeiten. Dies ist eine individuelle

Rückkopplungs-lösung von BBAT, die allerdings voraussetzt,

dass immer die gleichen Bearbeitungsprogramme

eingesetzt werden. Mit der Zeit hat BBAT den Prozess

immer weiter optimiert und konnte auch die notwendigen

Messroutinen einkürzen. „Anfangs hatten wir einen

Messaufwand von etwa 2 Stunden je Teil“, berichtet Klaus

Hanreich. „Heute messen wir vielleicht noch 5 Minuten.“

Entsprechend begeistert ist er, wenn man ihn nach den

Haupteffekten des integrierten Messens auf der Maschine

fragt: „Die Vorinspektion auf der Maschine gibt uns

Produktionssicherheit. Wir haben frühzeitig Kontrolle über

das, was im Zerspanungsprozess geschieht und können

gegebenenfalls früh reagieren. Jetzt sind Werkzeugeinflüsse

und Spaneinflüsse bestimmbar und damit korrigierbar

geworden. Das ermöglicht uns erst die hohe Präzision und

das sichere Einhalten solch enger Toleranzen.“

Dieser Stolz ist mit vielen Versuchen, eigenen Softwareerweiterungen

und ständiger Verbesserung verdient.

Weiß man doch, dass ein Kunde selbst versucht hat,

mit gleicher Sicherheit und in ähnlich kurzer Zeit die

Teile selbst zu fertigen, daran aber gescheitert ist. „Das

Messen auf der Maschine mit m&h ist zwar nur ein Glied in

unserer hervorragenden Prozesskette, aber ein besonders

wichtiges“, zieht Klaus Hanreich sein Fazit. „Wir würden das

auf jeden Fall wieder so machen.“